对于传统金属材料结构而言,零件之间通常采用焊接的连接方式,其工艺成熟,传递载荷性能优异。

相对金属结构而言,碳纤维复合材料由于其材料、工艺等方面的限制,无法采用传统的连接方式,为保证各部件制件载荷的有效传递,必须采用合理的连接方式来解决。因此,连接设计是保证在复合材料结构性能的关键环节之一。

复合材料连接技术分类

1机械连接

优点:

便于检查,可靠性高;

可重复装配,维修性好;

无残余应力;

受环境影响小。

缺点:

制孔后孔周部位局部应力集中,降低了连接效率;

打孔后层压板局部强度下降,需局部加厚;

制孔要求较高;

电化学腐蚀。

2胶接

优点:

无钻孔引起的应力集中,层压板强度不受影响;

抗疲劳、密封减震、绝缘性好;

组织裂纹扩展,安全性好;

不同材料无电化学腐蚀。

缺点:

强度分散性大,剥离强度低,难以传递大载荷;

受环境影响大,易老化;

胶接面需特殊处理,工艺要求严格;

永久性连接,胶接后不可拆卸,修补困难。

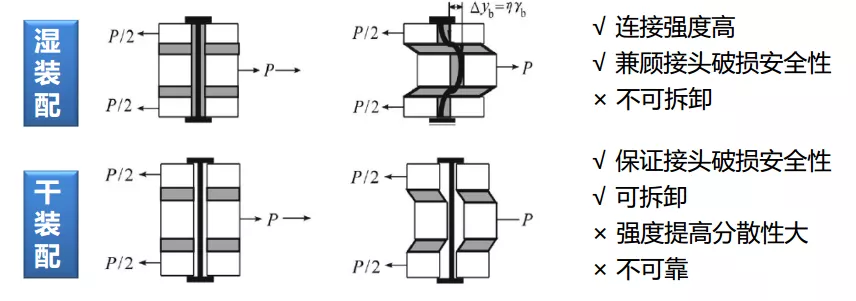

3混合连接

对于复合材料,单纯的机械连接及胶接都无法满足装配需求,更适合用混合连接,混合连接具备机械连接与胶接的优点。

可以阻止或延缓胶层损伤的扩展,提高抗剥离、抗冲击、抗疲劳和抗蠕变等性能;

具备密封、减震、绝缘的情况下进一步增大连接强度,提高载荷传递能力;

隔离金属紧固件与复合材料,无电化学腐蚀。

混合连接注意事项:

应选用韧性胶黏剂,尽量使胶接的变形与机械连接的变形相协调;

需要提高紧固件与孔的配合精度,否则易引起胶层剪切破坏,降低连接强度。

各连接技术应用选取

复合材料连接方法的选取应充分利用各自的优点,遵循原则如下:

机械连接:

主要用于传递集中载荷或强调可靠性的部位;

其中螺栓连接比铆钉连接可承受更大的载荷,一般用于主承力结构的连接。

胶接:

一般适用于传递均布载荷或承受剪切载荷的部位;

可用于非主要承力结构上,在轻型飞机、汽车行业等应用较多;

有密封、减震、绝缘等要求的部位。

混合连接:

适用于要求安全余度较大的连接部位,一般适用于中等厚度板的连接。

焊接:

主要适用于热塑性复合材料。

碳纤维复材胶接工艺

▲ 自动胶接工艺

1设计原则:

优秀的胶接连接设计应使其胶接强度不低于被胶件本身的强度,否则胶接将成为薄弱环节,使胶接结构过早破坏;

胶接连接设计应根据最大载荷的作用方向,使所设计的胶接连接以剪切的方式传递最大载荷,而其它方向载荷很小,尽量避免胶层受拉力和剥离力;

应特别注意被胶接件热膨胀系数要匹配。

2胶粘剂选择:

胶粘剂按应力-应变特性分为韧性及脆性两种,如图所示。

脆性胶粘剂的剪切强度高于韧性胶粘剂,韧性胶粘剂的连接静强度较高。因此,环境温度低于100℃时尽量选用韧性胶粘剂,高温环境时最好选用脆性胶粘剂。目前碳纤维复合材常用的胶粘剂有:环氧树脂类、聚胺酯类、丙烯酸类。复合材料胶接表面处理:粘接物体表面的清洁度、粗糙度和表面化学结构这三个因素直接影响最终的粘接强度,表面处理工艺主要是改善材料表面提高粘接强度。常用的表面处理方式有以下三种:

3搭接方式:

从强度角度考虑:当胶接构件较薄时,宜采用简单的单面搭接或双面搭接形式。当胶接构件较厚时,由于偏心载荷产生的偏心力矩较大,宜采用阶梯型搭接或斜面搭接形式:

当被胶件厚度t<1.8mm时,可采用单搭接,搭接长度L/t=50 ~ 100;

对中等厚度板1.8mm≤ t ≤ 4mm时,采用双搭接比较适宜,搭接长度L/t≈30;

当被胶件很厚t>4mm时,宜选用斜面搭接,搭接角度6° ~ 8°,若斜面加工在工艺上不易实现,采用阶梯形搭接

Tips:

1、复合材料层压板胶接表面纤维方向最好与载荷方向一致,不得与载荷方向垂直,以免被胶接件过早产生层间剥离破坏。

2、设计复合材料胶接结构应使胶层在剪切状态下工作,尽量避免胶层受拉力和剥离力;

3、胶接连接形式选择 胶接连接设计的目标应使制造工艺尽可能简单、成本尽可能低;

4、胶接连接处应采取降低胶接接头应力集中和剥离应力的措施。