相变传热广泛应用于化工、制冷、能源利用、电力电子器件热管理等领域,但其换热性能受传热器件微细结构和表面特性的重要影响。长期以来,加工微细结构或微纳米复合结构(如肋、鳍片、槽道、多孔结构、表面镀膜、金属丝网等)被认为是一种非常有效的相变传热强化方法,根据特定的换热条件,可以对微细结构的形状和尺寸参数进行优化设计,以发挥最佳换热性能。但是,这些微细结构加工完成后,其几何结构就固定下来,一旦换热条件发生变化,换热特性往往会产生大的波动,进而影响换热系统的性能。因此,研发一种能够根据换热条件变化而产生自适应变形的换热结构,是优化换热系统整体性能、提高稳定性和环境适应性的关键。由于普通材料的热膨胀系数很小,很难满足使微细结构发生大尺度变形的要求。

中国科学院工程热物理研究所传热传质研究中心科研人员另辟蹊径,联合中科院金属所姜海昌研究员采用形状记忆合金研发出世界首款具有自适应变形微细结构的相变传热器件。记忆合金基于材料的热弹性马氏体(martensite)与母相奥氏体(austenite)之间的转换而发生宏观变形,从而在特定温度条件下自发产生形状记忆回复。形状记忆合金产生的变形率大,重复性强,可实现上百万次的大尺度反复形变,并且发生变形的温度可控,通过特定的成分和结构设计,完全可以实现自适应的换热结构的需求。目前,工业界已经开发出钛镍基合金、铜基合金、铁基合金等众多记忆合金材料。

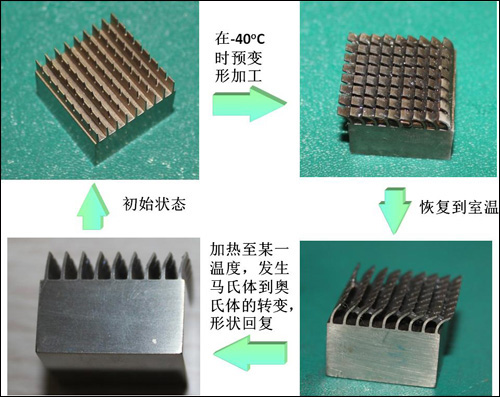

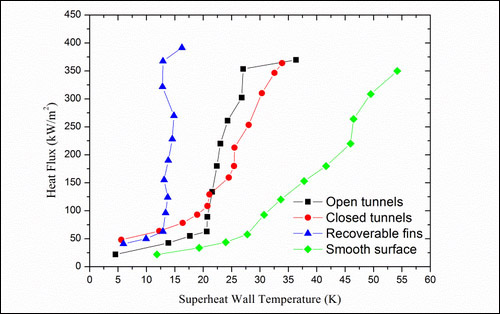

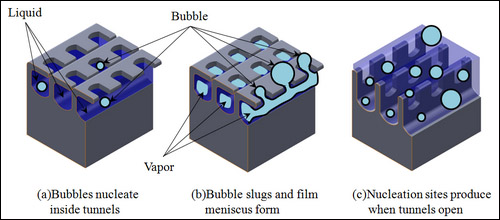

两所科研人员选取在高效换热器中广泛应用的多孔表面换热强化结构进行了原理验证,在TiNi记忆合金材料上加工了具有开放通道、封闭多孔通道、及可变形多孔通道的表面结构(图1),对沸腾换热进行了对比实验。对于具有微细多孔结构的换热表面,封闭通道有助于在较小过热度下实现沸腾起沸,而开放通道利于大热流密度下的汽液交换,从而具有较高的换热系数。实验结果表明,具有可变形微结构的表面,结合了封闭通道和开放通道两者的优点(图2),在提高换热系数和提高适应热负荷变动能力方面具有很大的优势(其机理见图3)。

图1 形状记忆合金微结构传热件

图2 传热性能的实验结果

图3 可变形微细结构表面强化换热机理

除了上述多孔表面,利用形状记忆合金,还可以加工各种各样的可变形微细结构,原则上可用于换热器、电子器件热沉、热管、毛细泵环、多孔介质及其他一些传热器件,既可提高换热效果,也可根据某些需要进行传热控制,具有广阔的应用前景。

研究工作得到了中组部青年千人计划、国家自然科学基金等项目的资助,相关研究成果已在应用物理权威期刊Applied Physics Letters及Proceedings of ASME 2015 International Mechanical Engineering Congress & Exposition发表(T. Wang, Y.Y. Jiang, H.C. Jiang, C. Guo, C.H. Guo, D.W. Tang, L.J. Rong, Surface with recoverable mini-structures made of shape-memory alloys for adaptive-control of boiling heat transfer,Appl. Phys. Letts., 107(2), 023904, DOI:10.103/1.4926987, 2015.),并已申请发明专利5项,其中1项即将授权。