加工原油结构变化带来腐蚀不断,如何解决?

2016-10-14 12:23:33

作者:王亦成 来源:中国石油玉门油田分公司

轻质原油劣质化,常减压装置面临重大考验

本文的常减压装置设计于1995年,于1997年建成投产。最初是为了轻质原油所设计的。然而,随着近年来油田的深度开采及加工原油结构调整,轻质原油的密度、硫含量和酸值逐年上升,已接近于含硫含酸原油,给装置安全生产带来了重大隐患。

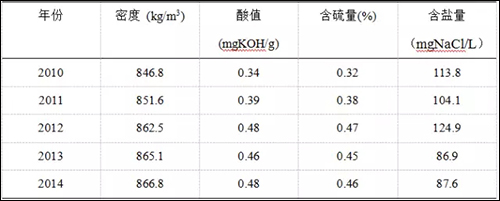

表1近年来玉门炼厂加工混合原油典型数据

装置问题一一显现,工艺改进势在必行

1 塔顶腐蚀加剧

2012年以来常减压装置塔顶低温部位出现多次空冷管束泄漏,主要是原油中的氯化物和硫化物受热分解产生的HCl和H2S,在有冷凝水存在时形成酸性环境对设备造成腐蚀,为典型HCl-H2S-H2O腐蚀。

2 直馏柴油酸度超标

2012年起常减压装置加工出的直馏柴油酸度严重超标,不但具有较强的腐蚀性,而且当直馏柴油与催化裂化柴油调合时,柴油的颜色变深,安定性变差,给总厂柴油调和带来很大难度。

3 加热炉出口泄漏点增多

2013年常减压装置在高温液相和气相混合区域出现多次渗油,属于典型的高温部位环烷酸腐蚀。

4 减压塔高温部位均匀减薄加剧

2013年减压塔高温部位均匀减薄加剧,温度基本在250℃-380℃之间,是由原油中所含的有机硫化物热分解生成硫化氢而引起的均匀腐蚀,属于典型的高温硫腐蚀。

5 空气预热器出现内漏

表2 常压装置加热炉热效率监测数据(2013.6)

由表2可知,空气预热器内部出现泄漏。主要是由于在加工含硫原油时,瓦斯燃烧过程产生大量的SO2和SO3,在换热冷凝时形成硫酸,产生了较严重的硫酸露点腐蚀。

积极探索,应对措施相应出炉

1 合理优化掺炼比例

常减压蒸馏装置掺炼的原油为混合原油,因此装置根据自身的特点,选择合适的加工工艺路线,优化原油调和比例,避免含硫高的原油与含酸高的原油混炼,以防止原油中的硫和酸产生的共同效应加剧对设备的腐蚀。

2 改进工艺防腐

采用超声波破乳——电脱盐技术代替原有的破乳剂脱盐,有效降低了脱后原油盐含量;同时根据原油性质优化了HY8110中和剂缓蚀剂配方来减缓腐蚀,即改进“一脱二注”防腐工艺。

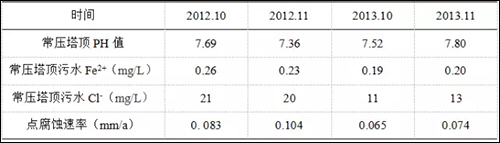

表3、表4为采用“一脱二注”法后原油盐含量及常压塔顶冷凝水中铁离子及氯离子的含量。

表3原油脱盐前后盐含量变化

表4 注入中和剂缓蚀剂和水后塔顶冷凝水参数指标及腐蚀速率

由表3和表4可以看出优化传统的“一脱二注”法后所有的指标都比前一年同期有所改善。

3 设备材质升级

将空冷材质升级为09Cr2AlMoRe;对腐蚀严重的部分空冷升级为双相不锈钢2205。对于环烷酸腐蚀严重的炉出口转油线升级为316L,对于减压高温渣油管线升级为Cr5Mo,以应对高温硫腐蚀。

4 直馏柴油加注柴油脱酸剂

制定了常二线柴油加注复合脱酸剂方案,在柴油管线增加管道静态混合器,增加混合强度,解决常压直馏柴油酸度高的问题。

表5脱酸工艺改造前后柴油酸度变化

由表5以看出,改造后常二线柴油酸度明显降低。

5 建议减压高温部位加注缓蚀剂

目前中石化已研制出了缓蚀性能优于美国同类产品的高效高温缓蚀剂。经实验证明:该缓蚀剂不仅可用于解决高温环烷酸酸腐蚀问题,而且对高温硫腐蚀也有很好的缓蚀作用。

实施对策,以观后效如何

针对装置存在的腐蚀类型和存在部位等18个点进行腐蚀在线监测改造,使用15个精密电阻探针和3个PH计系统涵盖了常减压装置几种腐蚀的典型部位,提供的数据能直观的反应出某段时间及某段管线的腐蚀速率和腐蚀裕量,能客观地反应温度和PH值大小对腐蚀的影响,装置重点腐蚀部位监测结果如表6。

表6 常减压装置重点部位腐蚀在线监测结果(2014.5.31)

由检测结果可知通过技术改造,目前常减压装置重点部位腐蚀率均满足HG/T20580-2011上给出的化工设备腐蚀速率范围(0.13~0.25mm/a)腐蚀裕量充足,材质升级合理、防腐措施到位。

希望通过对本实际案例中出现的问题与具体解决措施的分析,能够给有类似问题的同行们新的思路和启迪。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。