核电厂换料水箱底板检测与老化评估

2016-10-24 12:51:05

作者:徐 伟 来源:腐蚀与防护

1 换料水箱基础数据

尺寸:高19.5 m,直径为11.8 m,设计容量为1600 m3

用途:存放核岛放射性稀硼酸水, 并可用于事故工况下安全壳冷却

问题:换料水箱底板与混凝土地基之间通过36根螺栓固定,并衬有十几厘米厚的沥青。经长期运行,底板可能存在腐蚀问题。

2 检测方案编制

2.1 检测对象

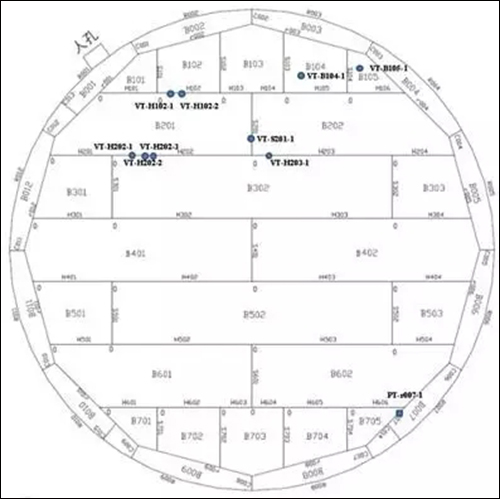

该换料水箱底板包含设计壁厚为6 mm的薄板和设计壁厚为20 mm的厚板,材料为304L。底板最边缘一圈为厚板,其余为薄板,见图1。薄板间和薄板与厚板间为两向或三向搭接焊缝。薄板间搭接区域宽30 mm,薄板与厚板间搭接区域宽60 mm。厚板间为对接焊缝。

图1 料水箱底板的示意图。

2.2 失效机理分析

换料水箱内介质为放射性稀硼酸,可能引起底板腐蚀。温度超过80℃时,腐蚀速率加快。上述缺陷由内壁向外扩展。

换料水箱底板与混凝土地基之间通过沥青密封。若密封损坏,底板下表面可能接触环境中雨水,可能引起底板腐蚀。上述缺陷由外壁向内扩展。

2.3 检测方案

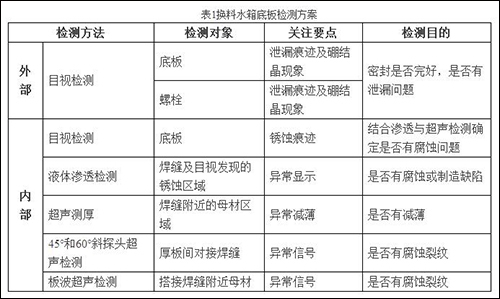

结合设计规范、失效机理分析和经验反馈,制定检测方案(表1),使检测与评估工作满足标准和核电安全管理的要求。

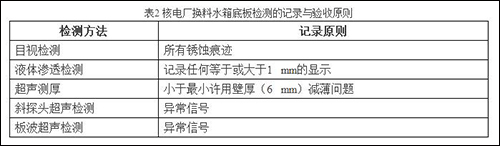

2.4 验收准则

结合换料水箱设计规范书和相关标准,确定各检测方法的记录与验收准则,见表2。

3 检测实施

换料水箱底板的检测共发现9处锈蚀痕迹和1处液体渗透显示,见表3。上述检测结果的分布见图1,圆点代表锈蚀痕迹,方块代表液体渗透显示。

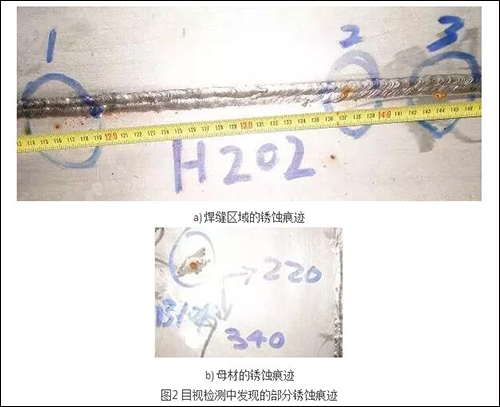

容器内部检测共发现9处锈蚀痕迹。图1中列举了部分锈蚀痕迹的形貌。上述9处锈蚀痕迹经钢丝刷抛光后的渗透检测未见记录性显示,故可以排除其腐蚀问题。

距人孔约180°方位处的薄板与厚板间搭接焊缝上,液体渗透检测发现1个 6mm圆形显示。去除显像剂后可判定该显示属焊缝成形不良,为约3mm深的凹坑。检测完成后,技术人员对该缺陷进行打磨、补焊及补焊后的液体渗透检测。补焊后的液体渗透检测未发现记录性显示。

4 老化状态评估

本次检测中,目视检测发现了9处锈蚀痕迹,抛光后的液体渗透与超声检测排除了上述缺陷问题。液体渗透发现了1处超标的圆形显示。修复后,该区域未再发现记录性缺陷。

结合设计规范和检测结果,该换料水箱底板的密封良好,无泄漏问题;底板母材未发现明显壁厚减薄,腐蚀裕量较大;底板焊缝区域内未见明显腐蚀裂纹。因此,换料水箱底板无明显老化问题,运行状态良好,安全裕度较高。

5 后续建议

检测结果表明换料水箱底板无制造缺陷或老化劣化问题,运行状态较好,安全裕度较高。建议按照标准中规定的检测周期,参考本检测方案进行复检。

换料水箱中介质为核岛放射性硼酸水,成分要求极高。硼酸水中引入任何杂质或杂物都可能造成一回路压力边界的异常腐蚀或磨损,进而影响核电厂安全运行。因此须做好人员和物品进出的管理。

换料水箱中作业存在环境剂量和表面沾污风险,工作中须采用防水纸衣和呼吸面罩等防护措施。因此,参加防护用品操作培训,提高操作熟练度可大幅降低人员作业风险。此外,设置专职安全员,进行作业风险分析和编制应急预案等都是保证检测工作安全实施的有效手段。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。