当前,美俄欧主要发动机厂商都在探寻在航空发动机热端使用陶瓷基复合材料。其中,CFM公司配装陶瓷基复合材料(CMC)高压涡轮罩环的Leap-1A民用涡扇发动机,已于2015年5月19日在新的空客A320neo飞机上成功完成了首飞,表明CMC在航空发动机热端部件应用取得新突破。作为CFM公司的50%投资方,美国通用电气公司(GE公司)自2015年以来还在F414军用涡扇发动机上,验证了CMC低压涡轮转子叶片的耐高温和耐久性能,并在GEnx民用涡扇发动机的高压涡轮叶片和燃烧室上开展了一系列试验,进一步验证了CMC在发动机热端部件的应用潜力,彰显了CMC在未来军民用航空发动机的广泛应用前景。

一、CMC技术优势巨大

CMC由陶瓷纤维和陶瓷基体组成,具有密度低、硬度高、热稳定性能优异及化学耐受性强等特点,其密度仅为高温合金的1/3,强度为其2倍,能够承受1000℃~1500℃的高温(比高温合金高200℃~240℃),且结构耐久性更好。同时,CMC固有的断裂韧性和损伤容限高,适用于燃气涡轮发动机热端部件,并能在较高的涡轮进口温度和较少的冷却空气(大于1300℃)下运行,发动机效率和耗油率明显改善。如美国航空航天局(NASA)在“超高效发动机技术”(UEET)项目下,开发CMC发动机热端结构,能承受涡轮进口温度1649℃,冷却需求量比同类高温合金部件减少15%~25%。因此,发动机制造商高度重视CMC技术开发,努力将该材料引入过渡件、燃烧室内衬、喷管导向叶片甚至涡轮转子件等热端部件。

碳化硅纤维增强碳化硅(SiC/SiC)和碳纤维增强碳化硅(C/SiC)这两种典型陶瓷基复合材料的主要特征参数(德国弗劳恩霍夫研究所图片)

二、CMC热端部件不断发展成熟

1.CMC材料和加工工艺技术不断取得突破

自20世纪50年代以来,美国、欧洲等从未停止CMC在燃气涡轮发动机上的尝试,不断推动该材料和加工工艺的技术进步。美国自20世纪80年代以来在CMC技术研究的专项拨款已超过10亿美元,突破了热压烧结、化学气相浸润、聚合物浸渍裂解等材料的制造工艺,以及材料的连续纤维、短纤维、晶须、颗粒等多种形式增强体技术,极大地提高了材料的延性、耐磨性、抗蠕变性,降低了脆性。

同时,美国开发并逐渐完善CMC数据库,开展了一些形状简单、工作应力低、次高温的零件设计、制造及验证工作,为热端部件的应用研究打下了坚实基础。俄罗斯在《国家技术基础2007-2011》中,将CMC作为五个材料技术研发方向之一,开发能在2000℃左右高温下工作的CMC滚动和滑动轴承组件,用于新一代燃气涡轮发动机。

2.CMC热端部件即将配装新型航空发动机投产

随着CMC材料和工艺技术的不断成熟,制造商寻求用该材料替代高温合金材料制造发动机热端部件,并开展了相关的部件试验。至今,CMC热端部件已进行过100多万小时的循环和耐久性试验,其中包括15000多小时的地面燃气轮机整机试验。

美国空军在1989年至2005年的“综合高性能涡轮发动机技术”(IHPTET)计划中,开发的CMC矢量喷管调节片、密封片、低压涡轮静子叶片等高温静子件在F136和F414等发动机演示验证平台上均成功验证。2009年2月,GE公司和罗罗公司联合研制的F136发动机在高空试验台上验证了CMC低压涡轮导向叶片优异性能,设计温度高达1200℃,冷却量需求降低50%;2010年11月,GE公司在F414改进型发动机上试验验证了CMC低压涡轮转子叶片技术。此外,在美国联邦航空局(FAA)的“持续降低能耗和排放”(CLEEN)计划下,波音公司开发了CMC声学排气喷管组件,并于2013年1月在罗罗公司遄达1000发动机上成功完成了73小时的试验。一系列验证平台的试验极大地促进了CMC技术的进步,推动了材料技术的成熟。

GE公司/罗罗公司联合研制的F136发动机采用由陶瓷基复合材料制成的低压涡轮导向叶片,与图中所示的导向叶片类似(GE公司图片)

2013年10月,GE公司公布在全新研制的配装庞巴迪“全球”7000和“全球”8000公务机的Passport发动机的排气混合器、锥形中心体和核心机整流罩上采用CMC技术。Passport发动机是即将量产的首型采用CMC技术的民用涡扇发动机,将于2015年年底适航取证,2016年配装“全球”7000公务机实现商业服役。Passport发动机的CMC排气混合器取代了由4片绕核心机的面板和9片部件的混合器组成的石墨-环氧组件,能在无复杂冷却系统情况下承受排气区域的高温燃气,增强了耐久性,并实现减重20千克。

Passport发动机采用的陶瓷基复合材料排气混合器样件(美国《复合材料世界》网站图片)

3.CMC的应用将扩大到工作环境最苛刻的核心机部件

在IHPTET计划中,美国空军在F136和F414等发动机演示验证平台上还成功验证了采用CMC材料的燃烧室火焰筒及高压涡轮罩环等核心机的热端部件。CFM公司Leap发动机(配装空客A320neo、波音737Max和商飞C919)将于2015年取得适航取证,2016年商业服役。该发动机采用了CMC高压涡轮罩环(环绕高压涡轮转子叶片、阻止涡轮叶尖热排气泄漏的静止环形密封件),是CMC首次实际应用于发动机核心机部件,部件重量比用传统材料减轻上百千克。CMC高压涡轮罩环已完成了2万多小时的部件及整机试验,试验表明能极大地减少从压气机引出的冷气需求量,提高发动机推力,并降低燃油消耗量1.5%以上。

GE公司已采用陶瓷基复合材料制成的各种发动机部件(GE公司图片)

2013年6月,GE公司更是雄心勃勃地宣布,在拟2018年适航取证的GE9X发动机上,要将CMC首次应用于涡轮转子叶片这一承受载荷最复杂和耐温最敏感的转动部件,并进一步将该材料的使用范围扩大到第一级高压涡轮罩环、燃烧室火焰筒内外环以及高压涡轮导向器等高耐温要求的部件。为此,GE公司在原有技术基础上,从2015年又开始在GEnx验证机上开展包含燃烧室火焰筒内外环、第一级高压涡轮罩环、第二级涡轮导向器、涡轮转子叶片的CMC部件试验,已完成超过350个循环的耐久性试验,验证了整套热端部件的功能性和耐久性。据估计,GE9X的CMC涡轮转子叶片能够实现叶片减重2/3,耐温提高20%,对GE9X发动机耗油率改善的贡献率达30%,而CMC燃烧室火焰筒能以更少的冷却空气量应对更高的温度,改善发动机热效率。

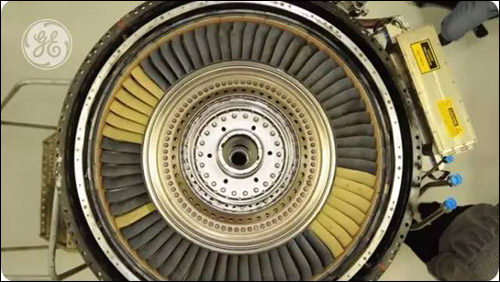

采用陶瓷基复合材料叶片的涡轮转子(GE公司图片)

英国罗罗公司将CMC作为降低发动机耗油率和排放的关键技术之一,表示该材料将会彻底革新发动机的重量和性能,并收购了CMC研发生产商——超热公司(HTC)。同时,在“环境友好发动机”(EFE)计划试验单元的长期试验中,验证并评估了CMC高压涡轮叶片。美国另一大发动机制造商普惠公司虽然并不看好CMC在短期和中期的应用,但是作为长期目标,在解决成本和可靠性问题后,仍相信该材料具有使齿轮传动涡扇发动机燃油效率进一步提高的潜力,并在“环境负责航空”(ERA)计划下与NASA合作开展CMC燃烧室的研究工作。

法国研制的陶瓷基复合材料发动机喷管锥形中心体在世界上首次投入商业使用(美国《复合材料世界》网站图片)

另外,GE公司认为,CMC是下一代军用发动机涡轮前温度提升的核心关键技术,在高压涡轮转子叶片的技术突破将促进下一代军用发动机的问世。因此,自2007年GE公司便开始寻求通过“自适应多用途发动机技术”(ADVENT)计划将该材料引入军用发动机市场,并继续在“自适应发动机技术发展”(AETD)计划下开展该材料的部件级和整机级试验。在美国陆军的“先进经济可承受性涡轮发动机”(AATE)计划下,GE公司提出的GE3000发动机方案也在热端部件大量使用CMC材料,并正在研究采用该材料的转子叶片,以保证GE3000发动机满足陆军对未来先进直升机的极高的性能要求。此外,日本在研制其第六代战斗机发动机时,也计划在涡轮叶片上采用CMC技术。

三、结束语

CMC具有巨大的技术优势,是未来军民用航空发动机的关键材料技术之一。国外已基本解决了CMC部件的可生产性、设计技术、质量控制以及采购成本等工程化、商业化难点,CMC在航空发动机上的应用范围正在不断扩大,尤其是热端部件。

陶瓷基复合材料在发动机相关应用可以很多,图为由该材料制成的高性能螺旋桨制动器(德国宇航院图片)

总的来看,国外航发领域的CMC应用遵循着从次高温结构件到高温结构件,从简单结构件到复杂结构件以及从高温静子件到高温转子件的循序渐进的应用规律,正在实现对高压涡轮和燃烧室等核心机部件的全面占领,将成为下一代发动机的核心主干材料。其中,CMC高压涡轮转子叶片的研制,代表了当前CMC技术发展与应用的最高水平,是“发动机高温结构材料的技术制高点”。我国在CMC技术发展方面的积累与国外先进国家相比差距很大,急需有计划、有步骤地发展适用于航空发动机的CMC技术,加速建立技术储备,为我国未来军民用航空发动机提供有竞争力的热端部件材料。

陶瓷基先进复合材料的战略应用

陶瓷基复合材料是一种新型战略性高温结构材料,与传统材料相比,优势主要表现为“更高”、“更强”、“更轻”。陶瓷基复合材料优异的性能也决定了其高端的应用领域。但是随着技术的发展和其衍生价值的开发,陶瓷基复合材料的应用越来越广泛。本文材料+小编将为小伙伴们详细介绍陶瓷基复合材料的应用。

陶瓷基复合材料是以陶瓷材料为基体,以陶瓷纤维、晶须、晶片或者颗粒为补强体,通过适当的复合工艺制备且性能可设计的一类新型材料,又称为多相复合陶瓷材料或复相陶瓷,包括纤维(或晶须)增韧(或增强)陶瓷基复合材料、异相颗粒弥散强化复相陶瓷。原位生长陶瓷复合材料、梯度功能复合陶瓷及纳米陶瓷复合材料。该类材料是上世纪80年代逐渐发展起来的,可通过补强体的加入改善其本征脆性,以避免突发性破坏。

陶瓷基复合材料在高技术领域、航空航天、国防以及国民经济各部门具有广阔的应用前景,是先进材料领域的研究前沿之一,也是我国高新技术计划的一项重点研究领域。陶瓷基复合材料在有机材料基和金属材料基复合材料不能满足性能要求的工况下可以得到广泛应用,成为理想的高温结构材料,主要用作机械加工材料、耐磨材料、高温发动机燃烧室及连接杆、航天器保护材料、高温热交换器材料、高温耐腐蚀材料、轻型装甲材料、分离或过滤器材料、承载/透波/隔热材料等。复相陶瓷是未来发动机热端结构的首选材料,可替代金属及其合金。

世界主要发达国家都在积极开展陶瓷基复合材料的研究,并不断拓宽其应用领域。

碳纤维和碳化硅((Cf/SiC)复合材料是其中的一个重要材料体系,大量文献资料表明,Cf/SiC复合材料具有耐高温和高抗热震性能、高耐磨性和高硬度、耐化学腐蚀特性、高导热、低热膨胀系数(1 X 10-6~ 4 X 10-6 K-1)等优异的性能。

另一个重要体系为碳颗粒和碳化硅(Cp/SiC)复合材料,它具有良好的机械加工、热稳定、耐化学腐蚀、高导热、低热膨胀系数等性能,主要应用于机械密封材料、耐火材料及玻璃熔炼用夹具、模具材料等。SiC纤维增强SiC体系具有高的比强度和比刚度、良好的高温力学性能和抗氧化性能以及优异的抗辐照性能和耐腐蚀性能,在航空航天和核聚变领域都有着广泛的应用前景。

而C/C复合材料体系具有高强高模、比重轻、热膨胀系数小、抗腐蚀、抗热冲击、耐摩擦性能好、化学稳定性好等一系列优异性能广泛用于固体火箭发动机喷管、航天飞机结构部件、飞机及赛车的刹车装置、热元件和机械紧固件、热交换器、航空发动机的热端部件、高功率电子装置的散热装置和撑杆等方面,另一方面重要的应用则集中在生物医用材料,作为人体骨修复和骨替代物。

SiC基体系

SNECMA、GE、EADS、MT Aerospace(MT)等制造商是目前制备2D C/SiC和SiC/SiC陶瓷基复合材料的主要成熟生产商。各制造商采用的原料、制备工艺均有所不同,因此材料性能差异较大。

20 世纪80 年代初,法国SNECMA 公司率先开展陶瓷基复合材料在航空发动机喷管部位的应用研究,先后研制出了Cerasepr A300和Sepcarbinoxr A262 碳化硅基复合材料。随后美国、日本等也不断加大该领域的支持,特别是近几年美国在F414发动机上开展了SiCf/SiC 复合材料涡轮转子的验证工作,这代表陶瓷基复合材料应用范围已经拓展到了发动机的转动件,使用陶瓷基复合材料已成为新一代发动机的典型标志。

SiC/SiC复合材料的应用

航空航天领域

SiC/SiC复合材料因其低密度、高强度、耐冲击、抗氧化等优点而被用作高性能发动机的热端部件材料。20世纪90年代法国Snecma公司研发了CERASEP系列的SiC/SiC复合材料,并将该材料成功应用在了M-88型发动机的喷管调节片上,标志着SiC/SiC复合材料在航空方面的应用已经开始。目前,Snecma公司对CERASEP系列进行了升级并制备了燃烧室衬套等发动机组件(图1)。

图1 燃烧室

2005年结束的IHPTET计划中,GE、Allison、Foster-Miller等公司开发并验证了大量陶瓷基复合材料涡轮发动机高温部件,如静子叶片、后框架前缘插件和燃烧室火焰筒等(图2)。其中,静子叶片在UEET计划的支持下进行了台架试车,结果表明, SiC/SiC复合材料叶片比高温合金叶片明显更具优势。最近的NGLT计划则将SiC/SiC复合材料作为空间飞行器的发动机高热部件材料而开展研究。复合材料在航天方面除了高热部件外还可作为卫星天线、反射镜的支撑结构等。

图2 静子叶片、后框架前缘插件和燃烧室火焰筒

美国Hyper-Therm HTC公司在NASA的支持下制备了主动冷却的液体火箭发动机复合材料整体推力室(图3)。法国SEP公司用SiC/SiC复合材料制成的SCD-SEP火箭试验发动机已经通过点火试车(图4)。

图3 整体推力室

图4 喷管热试车

核聚变领域

核聚变反应堆是实现大规模可控聚变反应,放出巨大热量的装置,是获得和使用核聚变能的核心部件。自上世纪国际热核实验堆(ITER , International Thermal nuclear Experimental Reactor)计划启动开始,人类正走向世界上首个商用聚变堆运行发电的实现。聚变堆的主要部件包括包层、屏蔽层、磁体和辅助系统等,其中包层担负着将聚变能转换成热能的任务,且工作在高温、高辐照、高应力的严酷条件下。ITER计划能否最终成功,包层材料技术至关重要。

SiC/SiC复合材料具有良好辐照稳定性、低的氚渗透率和诱导辐射,被认为是很有前景的核聚变堆候选材料。SiC/SiC复合材料在聚变堆中的应用主要是在包层的第一壁、偏滤器以及流道插件等部件上。

包层是聚变堆中最重要的部件,主要起能量转换、增殖中子以及屏蔽的作用。第一壁(First Wall)是包容等离子体区和真空区的部件,直接面向等离子体。SiC/SiC复合材料作为第一壁/包层结构材料,必须有良好的抗辐照损伤性能,良好的室温和高温力学性能,能承受高表面热负荷。选用SiC/SiC复合材料作为结构材料的包层概念设计有自冷铿铅包层(SCLL, Self-Cooled Lithium Lead breeder blanket)和氦冷陶瓷包层(HCCB, Helium-Cooled Ceramic breeder blanket),前者包括欧盟的PPCS-D,TAURO,美国的ARIES-I和ARIES-AT,后者包括日本的DREAM和A-SSTR2(图 5)。

图5 第一壁/包层结构材料

流道插件(FCI,Flow Channel Insert)是应用于液态包层的功能部件,作为电绝缘和热绝缘体,隔离高温铿铅与结构材料如低活化马氏体钢的直接接触,可以降低磁流体力学(MHD)效应并提高液态金属铿铅的出口温度,从而提高包层的热转换效率。用SiC/SiC复合材料制造FCI的包层概念设计主要有双冷铿铅包层(DOLL,Dual-Coolant Lithium Lead blanket),包括中国的FDS-II,欧盟的PPCS-C,美国的ARIES-ST,ARIES-AT等(图6)。

图6 流道插件

偏滤器是聚变堆中的一个高热流部件,的源分开以及排除聚变反应产生的氦灰。其主要作用是使等离子体与产生杂质。欧盟的PPCS-D,TAURO,美国的ARIES-AT以及日本的DREAM偏滤器设计中曾采用了SiC/SiC复合材料作为结构材料(图7)。

图7 偏滤器

C/SiC复合材料的应用

刹车系统

C/SiC 陶瓷基复合材料作为一种新型的刹车材料,与传统的金属和半金属刹车材料相比,具有密度低、摩擦系数稳定、磨损量小、制动比大和使用寿命长等突出优点;与C/C复合材料相比,C/SiC复合材料具有克服C/C摩擦材料缺点的潜力,具有密度低、强度高、耐高温、热物理性能好等特点,尤其是摩擦系数高且稳定,对环境的影响不敏感等。美国的Aircraft Braking S ystems Corporation、Goodrich、Honewell 和OAI 4大公司对C/SiC 刹车材料进行了研究。韩国DACC公司已经为F16战斗机研究开发出C/SiC 刹车盘。国内对C/SiC 刹车材料的研究报道也较多。总之,C/SiC陶瓷复合材料显著提高了使用温度和减少刹车系统的体积,大大提高了刹车的安全性,所以其作为新一代刹车材料具有广阔的应用前景[3]。近日,北汽首款电动超跑ARCFOX-7正式在北京车展亮相,而这款车的刹车盘就使用了碳陶瓷刹车盘(图8)。

图8 北汽首款电动超跑ARCFOX-7

航空航天用热结构材料

在高的工作温度、强气流的冲刷腐蚀和高应力的振动载荷等恶劣环境下,C/SiC 被认为是较为理想的航空航天用热结构材料之一。此外,C/SiC 复合材料在战略导弹和多用途导弹的喷管(图9),以及航天飞机热防护系统及固体火箭发动机导流管等领域具有广阔的应用前景[4]。

图9 多用途导弹的喷管

在航空发动机上的应用

航空航天技术的需求对于陶瓷基复合材料的发展起着决定性作用。欧洲动力协会(SEP)、法国Bordeaux 大学、德国的Karslure 大学、美国橡树岭国家实验室早在20 世纪70 年代便率先开展了C/SiC 复合材料的研究工作。用C/SiC 复合材料制作的喷嘴已用于幻影2000 战斗机的M55 发动机(图10)和狂风战斗机的M88 航空发动机上,法国“海尔梅斯”号航天飞机的鼻锥帽等也采用了这种材料[4]。国内对C/SiC 复合材料的研究起步较晚,近年来,在西北工业大学、国防科技大学和航空工业总公司43所等单位的共同努力下,C/SiC 的制备技术和性能等方面都取得了长足进步,与世界先进水平的差距在逐步缩小,并有多种航空航天用C/SiC构件通过了地面试车考核。

图10 幻影2000 战斗机

航天飞行器

航天飞行器再入大气过程中,由于强烈的气动加热,飞行器的头锥和机翼前缘的温度高达1650℃,热防护系统是航天飞行器的4 大关键技术之一。第一代热防护系统的设计是采用放热-结构分开的思想,即冷却结构外部加放热系统。C/SiC 复合材料的发展,使飞行器的承载结构和放热一体化。尤其是哥伦比亚号热防护系统失效造成的机毁人亡事件后,使C/SiC陶瓷基复合材料更受关注。在热结构材料的构件中包括航天飞机和导弹的鼻锥、导翼、机翼和盖板等。

卫星反射镜用材料

卫星反射镜材料的性能要求是密度低、比刚度大、热膨胀系数CTE低、高导热性以及适当的强度和硬度、可设计性等。玻璃反射镜和金属反射镜加工成大型轻型反射镜都有一定的局限性。因此,国内外都正在研究C/SiC复合材料反射镜,该复合材料密度较低,刚度高,在低温下热膨胀系数小及导热性能良好,热性能和力学性能都比较理想,而且可以得到极好的表面抛光,是一种十分理想的卫星反射镜基座材料。C/SiC复合材料作为反射镜材料的研究在国外已经进行了20 多年,技术比较成熟,如美国、俄罗斯、德国、加拿大等利用碳纤维增强碳化硅复合材料(Cf /SiC)制备出高性能反射镜。最具代表性的是德国Donier 卫星系统公司采用LSI方法制备的C/SiC 复合材料反射镜作为空间望远镜主镜(图11),直630mm,质量仅为4kg ,最大可制作3m的大型反射镜,可望用作美国下一代空间望远镜(NGST)用反射镜。

图11 C/SiC 复合材料反射镜

其它特殊领域

C/SiC 陶瓷基复合材料除上述应用外,还应用在核聚变第一壁、液体火箭发动机、导弹端头帽及卫星窗框上。如西北工业大学研制的液体火箭发动机C/SiC 复合材料系列喷管成功通过试车考核。另外,Cf /SiC热结构材料的机械连接技术近年来已经取得了相当程度的进展,主要应用于连接固定热的外表面和航空框架结构中冷的衬垫,及用作密封装置[5]。

碳基体系

C/C复合材料的应用

世界各国均把C/C 复合材料用作导弹及先进飞行器高温区的主要热结构材料,随着材料性能的不断改进,其应用领域逐渐拓宽[6-7]。

先进飞行器上的应用

导弹、载人飞船、航天飞机等,在再入环境时飞行器头部受到强激波,对头部产生很大的压力,其最苛刻部位温度可达2760 ℃,所以必须选择能够承受再入环境苛刻条件的材料。设计合理的鼻锥外形和选材,能使实际流入飞行器的能量仅为整个热量1%~10%左右。

对导弹的端头帽,也要求防热材料在再入环境中烧蚀量低,且烧蚀均匀对称,同时希望它具有吸波能力、抗核爆辐射性能和在全天候使用的性能。三维编织的C/C复合材料,其石墨化后的热导性足以满足弹头再入时由-160℃至气动加热时1700℃时的热冲击要求,可以预防弹头鼻锥的热应力过大引起的整体破坏;其低密度可提高导弹弹头射程,已在很多战略导弹弹头上得到应用。除了导弹的再入鼻锥,C/C 复合材料还可作热防护材料用于航天飞机(表1)。

表1 C/C复合材料在航天飞机上的应用

固体火箭发动机喷管上的应用

C/C 复合材料自上世纪70 年代首次作为固体火箭发动机(SRM)喉衬飞行成功以来,极大地推动了SRM 喷管材料的发展。喉衬部一般采用多维编织的高密度沥青基C/C复合材料,增强体多为整体针刺碳毡、多向编织等,并在表面涂覆SiC 以提高抗氧化性和抗冲蚀能力。美国在此方面的应用有:①“民兵-Ⅲ”导弹发动机第三级的喷管喉衬材料;②“北极星”A-7 发动机喷管的收敛段;③MX 导弹第三级发动机的可延伸出口锥(三维编织薄壁C/C复合材料制品)。俄罗斯用在潜地导弹发动机的喷管延伸锥(三维编织薄壁C/C 复合材料制品)。

表2 C/C复合材料在战略导弹上的应用

刹车领域的应用

C/C复合材料刹车盘的实验性研究于上世纪1973 年第一次用于飞机刹车。目前,一半以上的C/C复合材料用作飞机刹车装置。高性能刹车材料要求高比热容、高熔点以及高温下的强度,C/C复合材料正好适应了这一要求,制作的飞机刹车盘重量轻、耐温高、比热容比钢高2.5 倍;同金属刹车相比,可节省40%的结构重量。碳刹车盘的使用寿命是金属基的5~7倍,刹车力矩平稳,刹车时噪声小,因此碳刹车盘的问世被认为是刹车材料发展史上的一次重大的技术进步。

目前法国欧洲动力、碳工业等公司已批量生产C/C复合材料刹车片,英国邓禄普公司也已大量生产C/C复合材料刹车片,用于赛车、火车和战斗机的刹车材料(图12)。

图12 C/C复合材料刹车片

C/C复合材料用作高温结构材料

由于C/C 复合材料的高温力学性能, 使之有可能成为工作温度1500~1700℃的航空发动机的理想材料, 有着潜在的发展前景。

涡轮发动机

C/C 复合材料在涡轮机及燃气系统(已成功地用于燃烧室、导管、阀门)中的静止件和转动件方面有着潜在的应用前景, 例如用于叶片和活塞, 可明显减轻重量, 提高燃烧室的温度, 大幅度提高热效率。

内燃发动机

C/C 复合材料因其密度低、优异的摩擦性能、热膨胀率低, 从而有利于控制活塞与汽缸之间的空隙,目前正在研究开发用其制活塞。

发热元件

与石墨发热体强度低脆, 加工运输困难相比, C/C复合材料强度高, 韧性好, 耐高温, 可减少发热体体积, 扩大工作区。

生物学上的应用

碳材料是目前生物相容性最好的材料之一。在骨修复上, 碳/碳复合材料能控制孔隙的形态, 这是很重要的特性, 因为多孔结构经处理后, 可使天然骨骼融入材料之中。故C/C 复合材料是一种极有潜力的新型生物医用材料, 在人体骨修复与骨替代方面有较好的应用前景。目前C/C 复合材料在临床上已有骨盘骨夹板和骨针的应用;人工心脏瓣膜中耳修复材料也有研究报道;人工齿根已取得了很好的临床应用效果。

我国陶瓷基复合材料发展需要解决的问题及建议

国内主要开展相关研究的单位主要包括中航复材、西北工业大学、国防科大等单位。由于我国陶瓷基复合材料的研究起步较晚,与美国、法国等西方先进国家尚存在较大差距。要实现陶瓷基复合材料在航空发动机热端部件上的应用,亟需解决以下问题[2]:

(1)建立基于陶瓷基复合材料的设计准则。

陶瓷基复合材料结构与高温合金具有本质的区别,因此不能简单套用前期高温合金构件设计的原理和模型,因此需要针对纤维预制体、基体、界面和表面等众多组成单元开展多层次、多尺度的结构设计研究,建立基于陶瓷基复合材料本征结构和功能的设计准则。

(2)加强陶瓷基复合材料本征结构与失效机理研究,建立寿命预测模型。

材料损伤失效是陶瓷基复合材料在航空发动机热端部位应用研究的重要内容,材料损伤失效意味着其功能不能达到材料本征性能或者设计值,严重时会引起构件及发动机失效等严重后果。因此必须基于陶瓷基复合材料的特点及服役环境,研究损伤和失效机制,进而对陶瓷基复合材料寿命进行评估和预测。

(3)突破陶瓷基复合材料全产业链中的关键技术。

陶瓷基复合材料结构件的研发,涉及到纤维等原材料研发、预制体编织、基体致密化、材料的精确加工与装配、环境屏障涂层制备、无损检测及考核验证等多个环节,各环节的关键技术均取得突破才能推动整个行业的进一步发展。

更多关于材料方面、材料腐蚀控制、材料科普等等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注国家材料腐蚀与防护科学数据中心http://www.ecorr.org