热浸镀铝硅合金镀层的锈蚀过程

2016-12-26 09:42:43

作者:王磊 来源:腐蚀与防护

热浸镀铝硅合金镀层是继热镀铝锌镀层之后发展起来的一种性能优良的高效钢铁防腐保护镀层。发达国家已将热浸镀铝硅合金钢广泛应用于机械、轻工、交通、建筑等各个领域,我国使用热浸镀铝硅合金钢行业尚处于起步阶段市场供不应求。目前,国内新建了多条热浸镀生产线,在生产技术上有很大提高。而热浸镀铝硅合金镀层的性能与组织结构有密切关系,因此,在微观领域研究热浸镀铝硅合金镀层及锈蚀的不同阶段镀层的形貌和成份变化具有重要意义。将扫描电镜分析技术应用于热浸镀合金层的研究中,必将有助于热浸镀工艺的发展。

试验相关参数

试验仪器:防锈油脂湿热试验箱(FUS-250,中国)

试验试片:进口热浸镀铝硅合金钢板

包装材料:防潮包装纸

试验步骤:按照标准要求采用动态接触湿热试验方法进行,每隔两小时进行实验观察至试片完全锈蚀,记录试验结果,对观察过的试片扫描电镜、能谱仪进行形貌和成分分析。

试验结果分析

1 热浸镀铝硅合金镀层分析

从图1可以看出热浸镀铝合金镀层的在宏观条件下观察(肉眼及20倍放大下)的外貌均呈两种颜色,在微观扫描电镜下可见镀层表面花纹呈两种形貌分布:由宏观白色【显微观查表面片状花纹(20倍图中a)】及宏观灰色【显微观查表面网状花纹(20倍图中b)】组成,其元素的成分比例完全一致见(铝硅合金镀层成分的能谱分析)。

20倍 铝硅合金镀层表面宏观形貌

2000倍 表面片状花纹(左图a)

2000倍 表面网状花纹(左图b)

图1 热浸镀铝硅合金钢板表面扫描电镜分析照片

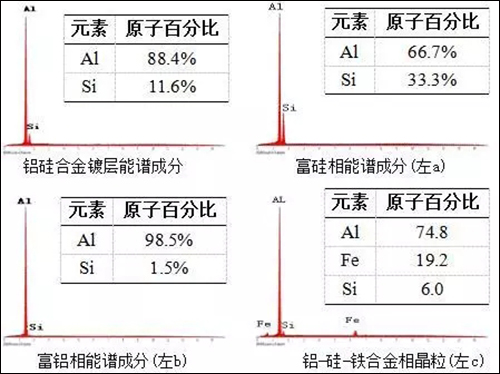

从图2可以看出,热浸镀铝硅合金钢板镀层的显微组织主要由浅灰色的铝-硅合金相构成,能谱分析镀层铝-硅合金相其平均成分为:A1=88.4% Si=11.6%,其中分布有浅灰色的富硅相(a硅原子>15%)和深灰色的富铝相(b硅原子<5%),铝-硅比例严重影响镀层质量。其间夹杂有白色结晶状的铝-硅-铁合金相晶粒(c),铝-硅-铁合金相晶粒每个点的原子比例各不相同,这是由于在浸镀过程中,镀层中的铝-硅与钢基体中的铁相互扩散的结果,它们的存在使镀层与基体之间成为冶金结合,具有减少镀层厚度,平坦相界面,增强的结合力等优点。

5000倍 铝硅合金镀层

图2 热浸镀铝硅合金钢板镀层能谱分析照片

经分析该热浸镀铝硅合金钢板镀层致密均匀,镀层较厚,整体性强,其铝硅合金镀层对钢基体提供了较好的防护作用。对腐蚀试验结果的判定有良好的代表性和借鉴作用。

2热浸镀铝硅合金锈蚀分析

锈蚀形貌变化

热浸镀铝硅合金镀层动态接触湿热试验中的锈蚀过程(宏观肉眼可见):首先铝硅合金镀层颜色逐渐变深由银白色逐渐变为灰色,其次表面出现深灰色点状锈蚀,再次表面点锈变大成为深灰色锈斑,然后锈斑变大互相连接成片,最后镀层表面完全由灰黑色锈斑组成锈斑之间由网状银白色未锈蚀铝硅镀层隔离。用刀刮下表面深灰色锈蚀会露出底部银白色的新鲜铝硅镀层。

1000倍坑蚀形貌

1000倍环蚀形貌

380倍锈蚀面形貌

图3 锈蚀形貌变化扫描电镜分析照片

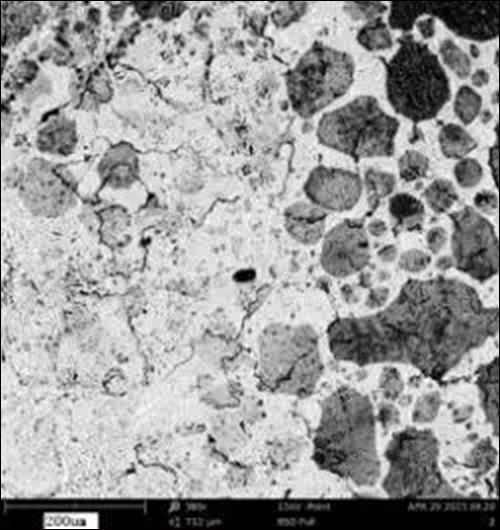

扫描电镜显微观察图3,随着镀层表面含氧量逐渐升高,氧化层个别位置出现“坑蚀”,继而逐渐形成“环蚀”,同时向四周扩展形成“锈蚀面”。由于锈蚀(黑色)体积变化较大,不同阶段的锈蚀状态也同时可见于镀层表面。如锈蚀面中位置的颜色越深,其含氧的比例越高,锈蚀产物越明显。

图4 5000倍 锈蚀形貌变化扫描电镜分析照片

图5 锈蚀形貌变化扫描电镜分析照片

锈蚀速度变化

热浸镀铝硅合金镀层动态接触湿热试验中的锈蚀过程(显微观察图4、图5):随着镀层含氧量的升高,铝-铁-硅相结晶与铝硅相的晶界处(多为富铝相)和富硅相、先发生锈蚀,铝-硅相锈蚀急剧增大互相连接,铝-铁-硅晶粒在锈蚀过程中能够一直保持不变直至被锈蚀产物覆盖。富铝相由于发生铝的氧化反应形成较厚的致密氧化膜锈蚀速度缓慢。

铝硅镀层本身具有较好的耐蚀性,在大气环境中初期很快形成一层致密的氧化膜,中后期由于氧化膜覆盖完全,将金属与气体介质隔离,限制了其氧化腐蚀的速度,与纯镀铝层相比表面质量明显提升;但是一旦与水接触镀层表面形成电解质液膜则发生电化学腐蚀,腐蚀速度会急剧增大,其锈蚀产物与电化学反应时间有较大关系。

结论

1.热浸镀铝硅合金镀层的锈蚀过程是一个整体有序的演变过程,钢板锈蚀过程的表面形貌随暴露时间增长呈坑蚀-环蚀-面蚀变化规律。

2.暴露时间越长,锈蚀程度越强,锈蚀产物中的氧含量越高。

3.热浸镀铝硅合金镀层的初始锈蚀发生在富硅相(硅含量15%以上)和晶粒之间的交界处(多为富铝相硅含量5%以下)。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。