研究报告显示,腐蚀是泵故障的主要原因之一。当购买抽水设备时,必须考虑材料的选择和涂层技术。

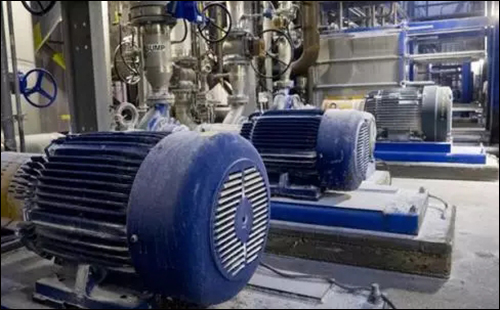

在任何工业领域中,离心泵都被认为是最关键的部件之一。这些泵必须具有坚固的设计,并且应该由坚固的材料制成。所以,泵工程师在选择部件方面的知识对于决定泵的可靠性和耐用性至关重要。然而,即使已经采取所有预防措施,有时仍然可能发生某些意外的泵故障。

什么是造成过早或突然泵故障的原因?

研究表明,腐蚀是泵故障的主要原因之一。

腐蚀有哪些种类?

1、一般腐蚀

通过化学反应的总体表面渗透导致泵铸件壁厚的均匀减小。选择更耐腐蚀的材料通常会降低净损失率。

2、缝隙腐蚀

在缝隙和其他屏蔽区域内发生的强烈局部腐蚀被归类为缝隙腐蚀。一个好的泵设计师应该尽可能在设计阶段消除这种情况。

3、点腐蚀

非常局部的腐蚀,在停滞期(停机时间)出现的可能性最大,如果这类腐蚀在浸没线处出现,将可能是破坏性的。

4、电腐蚀

当两种不同的金属接触(或通过电导体连接)并暴露于导电溶液中时会发生电腐蚀。为了避免这种情况,在电镀系列中应该选择电势接近的金属组合。此外,还应避免阳极材料的面积相对阴极材料较小的组合。在一些条件下,向溶液中加入合适的化学抑制剂也可以降低腐蚀反应。

5、侵蚀腐蚀

这种类型的腐蚀通过局部高速湍破坏保护性表面膜(氧化物层),使未保护的金属表面直接暴露于腐蚀侵蚀的环境下。这种持续的作用,再加上由恶化的表面状况引起的加速的腐蚀速率,导致泵的过早失效。

在早先的文章中描述的气蚀腐蚀,如导致内爆的蒸汽气泡的快速形成和崩溃,本质上也是侵蚀腐蚀的形式。

许多因素影响材料对腐蚀性溶液的耐受性,其中包括温度,浓度,曝气程度,催化污染物,悬浮固体,速度,停滞期,再循环的影响和设备设计。

显然,良好的耐腐蚀性是处理腐蚀性介质的最高先决条件。由于完全消除腐蚀通常是不切实际的,“智能”工程方法是使用“完全”耐受的结构材料。

如何防止泵中的腐蚀问题?

离心泵内的腐蚀可以影响湿表面或其一小部分的内部部件,是一般的或高度局部化的。通常,由高度局部化和受影响的部件导致泵故障。因此,找到一种能减少腐蚀影响的解决方案是非常重要的。

下面就让我们来看看减少腐蚀的不同方法吧!这不仅可以帮助您节省数百万美元,而且还将延长泵的使用寿命。

1、材料选择

在解决腐蚀问题时,应首先考虑材料选择。这不仅仅可以处理腐蚀问题,并且可以根据离心泵的操作条件选择最佳材料来降低劣化速率。

铸铁具有相对较低的耐腐蚀性,会迅速的降低泵的性能。所以,泵制造商使用不锈钢来避免腐蚀。

请注意,正确的材料选择最终是用户的责任。只有用户可以相对于浓度,温度等来控制被泵送的液体。泵制造商的责任是在物理良好的条件下提供所选择的材料并且在满足规定的液压要求的同时提供正确的化学成分。在实践中,可信赖的泵供应商将根据他对涉及类似服务的先前应用的经验提供指导。

我们建议一定要仔细考虑材料的选择,这是提高泵防腐性能的最有效的方法之一。

材料选择可参考的信息来源包括:

(1)第一手的厂内经验;

(2)其他位置的类似应用;

(3)液压研究所腐蚀图;

(4)机械密封推荐图;

(5)泵制造商的经验;

(6)适当的文献,文本和类似的参考文献。

通常情况下,是没有可用数据将特别满足所述条件的,特别是在含有不同浓度的几种化学品的溶液被泵送的情况下。当温度增加10℃时,可以使腐蚀速率加倍。

溶解的空气或其它氧化剂在液体中的存在,可能会单独导致腐蚀速率加速,否则认为是可接受的情况。在某些条件下,仅涉及几百万份的元素的微量痕量也可足以引起严重的腐蚀攻击,一般溶液的基本组成通常不会造成严重的腐蚀反应。

同样,在延长的下行周期期间发生的点蚀可以通过在进入“下”循环时排空和冲洗泵而得到尽可能的抑制。

2、涂层技术

另一种处理腐蚀的方法是涂覆。即使是最贵的金属也容易腐蚀,但是运用涂层可以将金属表面与其环境隔离。工厂广泛应用的涂层有熔接环氧树脂(FBE)和聚四氟乙烯(PTFE),而涂层的有效性通常取决于涂层的类型、涂料的制备、涂层的应用、涉及的腐蚀类型以及涂层暴露于的液体类型。

作为一个实业家,在购买抽水设备时,一定不要忽视腐蚀的问题。一定要与领先的泵制造商讨论您的要求,并寻找一个共识的意见,同时选择一种特定的材料。您还必须要求他们在实际泵送的相同条件下进行腐蚀试验。并注意流体的速度做出更好的选择。(当处理流体时,空蚀和侵蚀腐蚀是常见的问题)。当您为您的行业选择泵时,您的材料选择应基于耐腐蚀性及其总成本,包括初始成本,维护和更换成本,停机时间,预期寿命及其可靠性等因素。