高温高压条件下,我们该如何选择超深井油管材料?

2017-01-12 15:21:34

作者:高大义 来源:腐蚀与防护

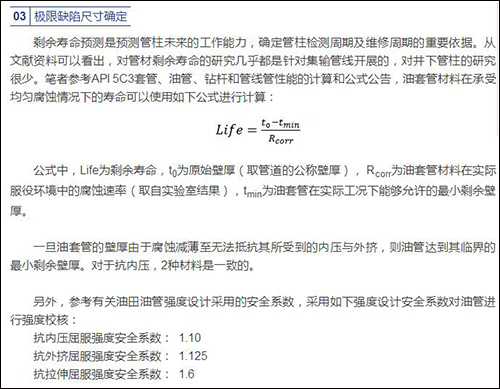

引言

东海某油田开发井储层地层压力为40.82MPa~60.3MPa,地层温度为125~156℃,储层流体中按照天然气组分计算CO2分压为1.1MPa~3.0MPa,按照Q/HS14015-2012《海上油气井油管和套管防腐设计指南》CO2腐蚀条件下油管材质选择图版,该开发储层的B2H井工况使用13Cr油管已经超出了图版选择范围(图版中黄色标记处),因此,需要根据实际工况研究13Cr油管材质可行还是选择更高等级油管材质。

图1 油管选材图版

室内模拟研究

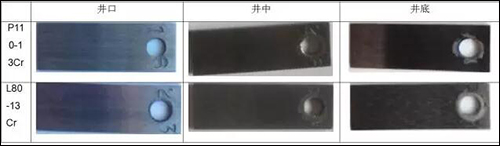

参照JB/T7901-1999金属材料实验室均匀腐蚀全浸试验方法, 选定B2H井井口、井中、井底三个位置处的环境进行腐蚀模拟研究实验,模拟设备为美国CORTEST公司生产的动态高温高压釜。

每组实验做三个平行试片,实验结束后将试片取出放入10%稀盐酸加缓蚀剂的清洗液中浸泡5min,同时用镊子夹少量脱脂棉轻拭试片表面的腐蚀产物。从清洗液中取出试片,用自来水冲去表面残酸后,立即将试片浸入氢氧化钠溶液(60g/L)中,30s后再用自来水冲洗,然后放入无水乙醇中浸泡约5min,清洗脱水两次。取出试片放在滤纸上,用冷风吹干,用滤纸将试片包好,贮于干燥器中,放置1h后称量,精确至0.1mg。

模拟结果分析

01 腐蚀速率结果分析

表4 油管腐蚀室内研究平均腐蚀速率

根据室内模拟实验结果,随着井深的不断增加,温度、CO2分压逐渐升高,两种材质的腐蚀速率均逐渐增高。

13Cr两种钢级的材质均具有较好的耐蚀性能,其中P110较L80挂片腐蚀速率更低,从井口到井底均属于低度腐蚀, L80-13Cr挂片在井底环境下腐蚀速率属于中度腐蚀(腐蚀程度评定参照美国腐蚀学会NACE RP0775-2005标准)。

图2 13Cr油管腐蚀形貌

02 点蚀情况分析

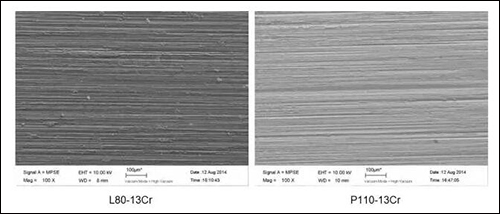

从宏观形貌来看,P110-13Cr和L80-13Cr油管材质均没有发现点蚀现象,腐蚀以均匀腐蚀为主,分别对井底工况下的腐蚀挂片形貌进行微观SEM扫描,发现挂片表面虽出现一定的腐蚀痕迹,但没有发现点蚀坑。

图3 井底工况下的腐蚀挂片形貌

寿命评估

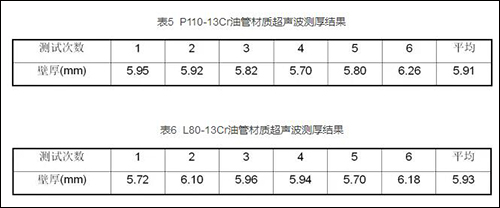

01 超声波测厚

对于13Cr材质的P110级和L80级试验管段,其标称外径为2-7/8英寸(73.02mm),壁厚均为5.51mm。其超声波壁厚测试结果如下:

可见,两种管材的壁厚符合其标称的值。

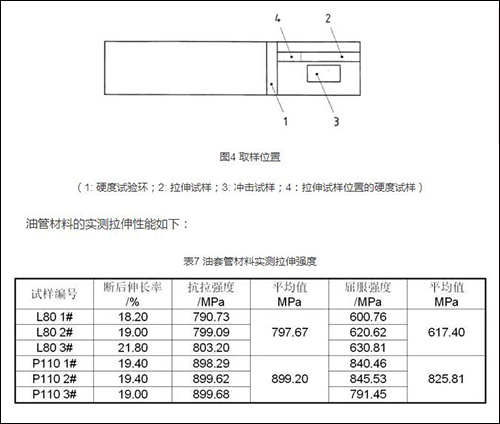

02 拉伸性能

取样位置按照API 5CT的要求。拉伸性能的平行试样为三个,按照GB/T 228进行室温试验。

API 5CT的附表C.6规定,对于L80级13Cr材料的屈服强度应在552~655MPa之间,抗拉强度大于655MPa,加载后的伸长率大于0.5%。

对于P110材料的屈服强度应在758~965MPa之间,抗拉强度大于862MPa,加载后的伸长率大于0.6%。

由试验结果可见,两种管材的实测拉伸性能均满足API 5CT的要求。

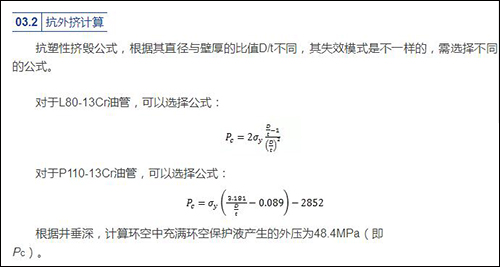

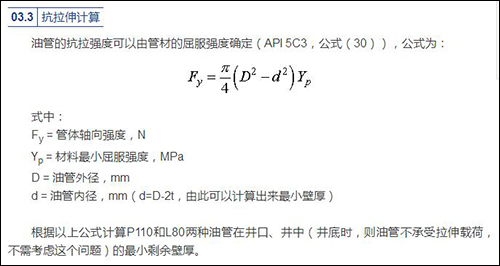

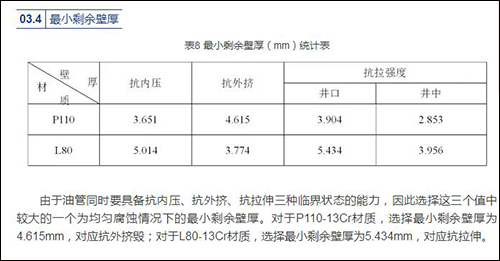

04 剩余腐蚀寿命

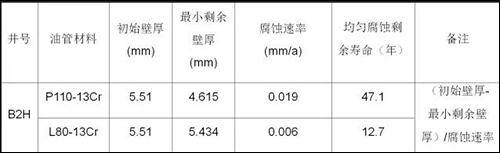

管道的内腐蚀通常是一旦腐蚀缺陷产生,在深度方向的发展速率便成为管道内腐蚀的主要部分,向管道轴向方向的发展速率和环向方向的发展速率将趋于减缓。由于目前处于设计阶段,所以对于管道内部腐蚀剩余寿命评估是基于实验数据的评估, 其均匀腐蚀剩余寿命计算如下表:

表9 油管材料均匀腐蚀剩余寿命

结论和建议

结论

(1)油管材质腐蚀速率随井深的增加而增大;

(2)室内腐蚀模拟实验(7天)13Cr材质挂片均匀腐蚀,没有发生点蚀;

(3)在假设13Cr材质不会形成钝化膜的情况下,按照实验短期腐蚀速率进行两种油管材质的寿命评估,P110-13Cr在B2H井中的均匀腐蚀剩余寿命为47.1年;L80-13Cr在B2H井中的均匀腐蚀剩余寿命为12.7年,不能满足使用要求(设计油井寿命30年);

(4)在腐蚀介质的作用下,变径处的冲蚀最为严重,可能导致腐蚀穿孔。

建议

(1)建议本项目油管使用P110-13Cr材质;

(2)建议在生产管柱内径发生变径的地方增加厚壁管。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。