当前,美俄欧主要发动机厂商都在探寻在航空发动机热端使用陶瓷基复合材料。其中,CFM公司配装陶瓷基复合材料(CMC)高压涡轮罩环的Leap-1A民用涡扇发动机,已于2015年5月19日在新的空客A320neo飞机上成功完成了首飞,表明CMC在航空发动机热端部件应用取得新突破。作为CFM公司的50%投资方,美国通用电气公司(GE公司)自2015年以来还在F414军用涡扇发动机上,验证了CMC低压涡轮转子叶片的耐高温和耐久性能,并在GEnx民用涡扇发动机的高压涡轮叶片和燃烧室上开展了一系列试验,进一步验证了CMC在发动机热端部件的应用潜力,彰显了CMC在未来军民用航空发动机的广泛应用前景。

1 CMC技术优势巨大

CMC由陶瓷纤维和陶瓷基体组成,具有密度低、硬度高、热稳定性能优异及化学耐受性强等特点,其密度仅为高温合金的1/3,强度为其2倍,能够承受1000℃~1500℃的高温(比高温合金高200℃~240℃),且结构耐久性更好。同时,CMC固有的断裂韧性和损伤容限高,适用于燃气涡轮发动机热端部件,并能在较高的涡轮进口温度和较少的冷却空气(大于1300℃)下运行,发动机效率和耗油率明显改善。如美国航空航天局(NASA)在“超高效发动机技术”(UEET)项目下,开发CMC发动机热端结构,能承受涡轮进口温度1649℃,冷却需求量比同类高温合金部件减少15%~25%。因此,发动机制造商高度重视CMC技术开发,努力将该材料引入过渡件、燃烧室内衬、喷管导向叶片甚至涡轮转子件等热端部件。

碳化硅纤维增强碳化硅(SiC/SiC)和碳纤维增强碳化硅(C/SiC)这两种典型陶瓷基复合材料的主要特征参数(德国弗劳恩霍夫研究所图片)

2 CMC热端部件不断发展成熟

1.CMC材料和加工工艺技术不断取得突破

自20世纪50年代以来,美国、欧洲等从未停止CMC在燃气涡轮发动机上的尝试,不断推动该材料和加工工艺的技术进步。美国自20世纪80年代以来在CMC技术研究的专项拨款已超过10亿美元,突破了热压烧结、化学气相浸润、聚合物浸渍裂解等材料的制造工艺,以及材料的连续纤维、短纤维、晶须、颗粒等多种形式增强体技术,极大地提高了材料的延性、耐磨性、抗蠕变性,降低了脆性。

同时,美国开发并逐渐完善CMC数据库,开展了一些形状简单、工作应力低、次高温的零件设计、制造及验证工作,为热端部件的应用研究打下了坚实基础。俄罗斯在《国家技术基础2007-2011》中,将CMC作为五个材料技术研发方向之一,开发能在2000℃左右高温下工作的CMC滚动和滑动轴承组件,用于新一代燃气涡轮发动机。

2.CMC热端部件即将配装新型航空发动机投产

随着CMC材料和工艺技术的不断成熟,制造商寻求用该材料替代高温合金材料制造发动机热端部件,并开展了相关的部件试验。至今,CMC热端部件已进行过100多万小时的循环和耐久性试验,其中包括15000多小时的地面燃气轮机整机试验。

美国空军在1989年至2005年的“综合高性能涡轮发动机技术”(IHPTET)计划中,开发的CMC矢量喷管调节片、密封片、低压涡轮静子叶片等高温静子件在F136和F414等发动机演示验证平台上均成功验证。2009年2月,GE公司和罗罗公司联合研制的F136发动机在高空试验台上验证了CMC低压涡轮导向叶片优异性能,设计温度高达1200℃,冷却量需求降低50%;2010年11月,GE公司在F414改进型发动机上试验验证了CMC低压涡轮转子叶片技术。此外,在美国联邦航空局(FAA)的“持续降低能耗和排放”(CLEEN)计划下,波音公司开发了CMC声学排气喷管组件,并于2013年1月在罗罗公司遄达1000发动机上成功完成了73小时的试验。一系列验证平台的试验极大地促进了CMC技术的进步,推动了材料技术的成熟。

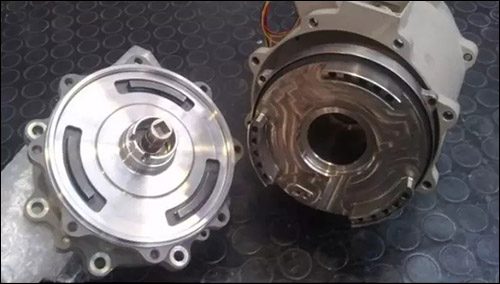

GE公司/罗罗公司联合研制的F136发动机采用由陶瓷基复合材料制成的低压涡轮导向叶片,与图中所示的导向叶片类似(GE公司图片)

2013年10月,GE公司公布在全新研制的配装庞巴迪“全球”7000和“全球”8000公务机的Passport发动机的排气混合器、锥形中心体和核心机整流罩上采用CMC技术。Passport发动机是即将量产的首型采用CMC技术的民用涡扇发动机,将于2015年年底适航取证,2016年配装“全球”7000公务机实现商业服役。Passport发动机的CMC排气混合器取代了由4片绕核心机的面板和9片部件的混合器组成的石墨-环氧组件,能在无复杂冷却系统情况下承受排气区域的高温燃气,增强了耐久性,并实现减重20千克。

Passport发动机采用的陶瓷基复合材料排气混合器样件(美国《复合材料世界》网站图片)

3.CMC的应用将扩大到工作环境最苛刻的核心机部件

在IHPTET计划中,美国空军在F136和F414等发动机演示验证平台上还成功验证了采用CMC材料的燃烧室火焰筒及高压涡轮罩环等核心机的热端部件。CFM公司Leap发动机(配装空客A320neo、波音737Max和商飞C919)将于2015年取得适航取证,2016年商业服役。该发动机采用了CMC高压涡轮罩环(环绕高压涡轮转子叶片、阻止涡轮叶尖热排气泄漏的静止环形密封件),是CMC首次实际应用于发动机核心机部件,部件重量比用传统材料减轻上百千克。CMC高压涡轮罩环已完成了2万多小时的部件及整机试验,试验表明能极大地减少从压气机引出的冷气需求量,提高发动机推力,并降低燃油消耗量1.5%以上。

GE公司已采用陶瓷基复合材料制成的各种发动机部件(GE公司图片)

2013年6月,GE公司更是雄心勃勃地宣布,在拟2018年适航取证的GE9X发动机上,要将CMC首次应用于涡轮转子叶片这一承受载荷最复杂和耐温最敏感的转动部件,并进一步将该材料的使用范围扩大到第一级高压涡轮罩环、燃烧室火焰筒内外环以及高压涡轮导向器等高耐温要求的部件。为此,GE公司在原有技术基础上,从2015年又开始在GEnx验证机上开展包含燃烧室火焰筒内外环、第一级高压涡轮罩环、第二级涡轮导向器、涡轮转子叶片的CMC部件试验,已完成超过350个循环的耐久性试验,验证了整套热端部件的功能性和耐久性。据估计,GE9X的CMC涡轮转子叶片能够实现叶片减重2/3,耐温提高20%,对GE9X发动机耗油率改善的贡献率达30%,而CMC燃烧室火焰筒能以更少的冷却空气量应对更高的温度,改善发动机热效率。

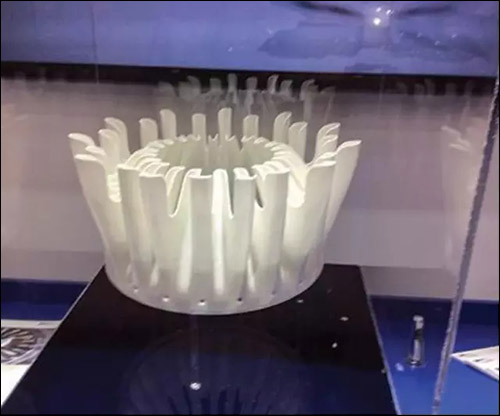

采用陶瓷基复合材料叶片的涡轮转子(GE公司图片)

英国罗罗公司将CMC作为降低发动机耗油率和排放的关键技术之一,表示该材料将会彻底革新发动机的重量和性能,并收购了CMC研发生产商——超热公司(HTC)。同时,在“环境友好发动机”(EFE)计划试验单元的长期试验中,验证并评估了CMC高压涡轮叶片。美国另一大发动机制造商普惠公司虽然并不看好CMC在短期和中期的应用,但是作为长期目标,在解决成本和可靠性问题后,仍相信该材料具有使齿轮传动涡扇发动机燃油效率进一步提高的潜力,并在“环境负责航空”(ERA)计划下与NASA合作开展CMC燃烧室的研究工作。

法国研制的陶瓷基复合材料发动机喷管锥形中心体在世界上首次投入商业使用(美国《复合材料世界》网站图片)

另外,GE公司认为,CMC是下一代军用发动机涡轮前温度提升的核心关键技术,在高压涡轮转子叶片的技术突破将促进下一代军用发动机的问世。因此,自2007年GE公司便开始寻求通过“自适应多用途发动机技术”(ADVENT)计划将该材料引入军用发动机市场,并继续在“自适应发动机技术发展”(AETD)计划下开展该材料的部件级和整机级试验。在美国陆军的“先进经济可承受性涡轮发动机”(AATE)计划下,GE公司提出的GE3000发动机方案也在热端部件大量使用CMC材料,并正在研究采用该材料的转子叶片,以保证GE3000发动机满足陆军对未来先进直升机的极高的性能要求。此外,日本在研制其第六代战斗机发动机时,也计划在涡轮叶片上采用CMC技术。

3 结束语

CMC具有巨大的技术优势,是未来军民用航空发动机的关键材料技术之一。国外已基本解决了CMC部件的可生产性、设计技术、质量控制以及采购成本等工程化、商业化难点,CMC在航空发动机上的应用范围正在不断扩大,尤其是热端部件。

陶瓷基复合材料在发动机相关应用可以很多,图为由该材料制成的高性能螺旋桨制动器(德国宇航院图片)

总的来看,国外航发领域的CMC应用遵循着从次高温结构件到高温结构件,从简单结构件到复杂结构件以及从高温静子件到高温转子件的循序渐进的应用规律,正在实现对高压涡轮和燃烧室等核心机部件的全面占领,将成为下一代发动机的核心主干材料。其中,CMC高压涡轮转子叶片的研制,代表了当前CMC技术发展与应用的最高水平,是“发动机高温结构材料的技术制高点”。

我国在CMC技术发展方面的积累与国外先进国家相比差距很大,急需有计划、有步骤地发展适用于航空发动机的CMC技术,加速建立技术储备,为我国未来军民用航空发动机提供有竞争力的热端部件材料。

更多关于材料方面、材料腐蚀控制、材料科普等等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注国家材料腐蚀与防护科学数据中心http://www.ecorr.org