近年来 ,随着汽车行业的飞速发展,石油产品的社会需求急速增加, 国内各大炼厂原油加工量迅猛增长,国内原油资源短缺, 进口原油量不断增加 ,特别是在大量进口中东原油的形势下 , 许多炼油厂都面临要加工高硫原油的问题 。自 2002年开始 ,济南分公司开始掺炼外油,外油的品种繁多性质多变 ,造成常减压蒸馏装置的原料硫含量大幅提高且波动范围较大, 给装置的设备防腐带来较大困难 。为提高产品质量, 调整产品结构,2006年 8月对进厂原油实施了分输分炼 ,效果比较理想 ,对含硫原油蒸馏过程中的硫腐蚀有了比较清楚的认识, 加工过程中采取了有效的硫腐蚀工艺防护措施, 为以后加工含硫原油提供了一定的技术储备 。

1 硫腐蚀特点及腐蚀机理

原油中的硫分为活性硫和非活性硫 。元素硫 、硫化氢和低分子硫醇都能与金属直接作用而引起设备腐蚀 ,因此它们统称为活性硫。其他不能与金属直接作用的含硫化合物统称为非活性硫 。但非活性硫在高温、高压和催化剂作用下 ,可部分分解为活性硫。有些含硫化合物在 120 ℃就开始分解。原油中的含硫化合物与氧化物、氯化物 、氮化物、氰化物 、环烷酸和氢气等其他腐蚀性介质相互作用,可以形成多种含硫腐蚀环境。

1.1 硫的腐蚀特点

硫腐蚀贯穿于炼油全过程 。原油中的总硫含量与腐蚀性之间并无精确的对应关系 ,主要取决于含硫化合物的种类、含量和稳定性 。参与腐蚀反应的有效硫化物含量如硫化氢、单质硫 、硫醇等活性硫化物 , 其含量越高则对设备腐蚀就越强。如果原油中的非活性硫易转化为活性硫, 即使含量很低, 也将对设备造成严重的腐蚀 ,因此 ,硫腐蚀涉及装置多,腐蚀环境也多种多样 ,含硫化合物的转化关系相当复杂 ,给硫腐蚀的研究、防腐蚀措施的制定等带来很多困难 。

1.2 硫腐蚀机理

在常减压蒸馏过程中 , 如果以原油被加热的温度为基准, 可把蒸馏分为 3个阶段:220 ~ 240℃原油进初馏塔;355 ~ 365 ℃拔头原油进常压塔 ;390 ~ 400 ℃常压重油进减压塔。在初馏塔、常压塔塔顶主要是原油中的 H 2 S和 H 2 O, 在 HCl存在的情况下,产生 H 2 S— H 2 O— HCl型腐蚀 。常压塔塔底重油经减压炉进一步加热至 400 ℃左右 ,随着常压重油温度的升高和停留时间的增长,活性硫化物数量增加 ,设备腐蚀加剧 。因此,在低温部位主要是 H 2 S—H 2 O— HCl型腐蚀, 在高温部位主要是活性硫产生的腐蚀。

另外,原油中存在着无机盐 (MgCl2 、CaCl 2 )和有机氯化物 。无论是无机盐还是有机氯化物, 对设备的腐蚀主要来自它们的分解产物 HCl。有H 2 O存在的条件下, HCl与铁反应生成能溶解于水的 FeCl2 。加工含硫原油时, 常压塔塔顶低温部位属湿 H 2 S腐蚀环境 , HCl的存在使 FeS不断减少 ,可溶于水的 FeCl2 不断生成 ,装置循环腐蚀加剧 。

2 设备腐蚀情况

典型的高温含硫化合物腐蚀环境存在于常压塔 、减压塔下部和塔底管道 、渣油换热器等部位。高温硫腐蚀速率主要取决于活性硫含量的多少,温度越高,不仅促使活性硫化物与金属的反应 ,而且又促进非活性硫化物分解出元素硫 ,元素硫比H 2 S的腐蚀性更强 。硫与铁反应生成 FeS, FeS附着在金属表面形成防护膜, 起到阻止腐蚀发生的作用, 但是, 由于物流的冲刷, 防护膜会脱落。物流的流速越高,防护膜就越容易脱落 ,脱落后便会开始新的腐蚀。

2.1 重点管线的腐蚀腐蚀

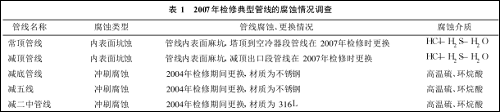

比较严重的管线主要是常减压三塔塔顶系统工艺管线,常底、减五和减底渣油线, 减二中、减三和减四线等工艺管线 。典型管线的腐蚀情况及腐蚀类型列于表 1。

2.2 典型换热设备的腐蚀

换热设备是遭受腐蚀较为严重的设备, 换热器因腐蚀而泄露的事故时有发生。表 2列出了2007年常减压装置换热设备的腐蚀情况 。

2.3 典型塔类设备的腐蚀

塔类设备是常减压装置中的主要设备, 在每次的设备大检修期间, 都对此类设备进行详细的腐蚀情况调查,从历年的腐蚀调查的情况看,常压塔和减压塔的腐蚀较为严重。

2.3.1 常压塔的腐蚀情况(见表 3)

常压塔为浮阀塔, 腐蚀的部位主要集中在塔顶 、进料段和塔底 。塔顶的碳钢设备腐蚀形态以坑蚀和垢下腐蚀为主 ,奥氏体不锈钢以应力腐蚀开裂为主;进料段的腐蚀形态以冲刷腐蚀为主 ,设备均匀减薄并伴有冲刷的沟槽;塔底材质的腐蚀形态为均匀腐蚀 ,设备均匀减薄 。

2.3.2 减压塔的腐蚀情况

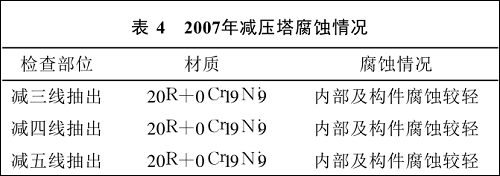

2007年装置检修减压塔腐蚀情况见表 4。

从减压塔的腐蚀检查情况看 ,塔的整体腐蚀并不严重。减三 、四线填料段的填料塌陷是因腐蚀所至 ,也与填料本身厚度 (仅有 0.2 mm)不够有很大的关系 ,其它较厚的填料如矩鞍环、规整填料则基本完好 。减三线属 H 2 S—环烷酸腐蚀环境 。

3 设备腐蚀原因分析

常减压装置各馏分中, 馏分越重 , 硫含量越高 ,重馏分中的硫大部分都是以硫醚类和噻吩类硫的形态存在。初馏塔塔顶、常压塔塔顶 、减压塔塔顶是典型的湿硫化氢腐蚀环境,常压塔 、减压塔的下部和塔底管道以及常压渣油和减压渣油换热器等, 应属典型的高温硫腐蚀。在高温环境下的硫腐蚀 ,主要是活性硫化物 、硫化氢分解出的氢气和元素硫造成的 ,元素硫比硫化氢的腐蚀性更强,致使高温腐蚀加剧 ,伴随环烷酸等其他形式的腐蚀 ,是减压塔下部和减压塔填料腐蚀的主要原因。

4 防腐措施

由于低温部位和高温部位发生的腐蚀原因不同 ,对常减压装置有针对性地采取相应有效的防腐措施 :

(1)低温部位主要是对原油进行深度脱盐,确保脱盐达标,尽量降低塔顶冷却系统 HCl的生成量;同时加大 3塔塔顶的工艺防腐力度 ,坚持进行 “三注”措施,即注氨水、注水 、注缓蚀剂 。

(2)高温部位是在腐蚀部位选用更高级的抗腐蚀材质 ;在设计上加大转油线管径 ,降低流速;在施工上对管道设备内的焊道磨平 ,以防涡流产生 。

(3)从工艺操作和设计方面下工夫 , 尽量降低介质在设备内的流速。

采取以上防腐措施后 , 2007年 10月装置检修时, 各种腐蚀情况较 2004年检修时的情况大有好转, 为以后常减压蒸馏装置的防腐积累了经验。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注国家材料腐蚀与防护科学数据中心http://www.ecorr.org