引言

现阶段,我国大部分在役老管道普遍存在防腐层老化、破损、管体腐蚀、穿孔等问题,一旦出现上述问题,管道强度则不能满足生产运行需求,而今市面上管道补强技术较多且管理冗乱,一旦补强方法选择不合适,补强后的强度则不能满足需求,届时需要重新开挖、放空、修补,会造成财产、时间及人工的浪费。

一、管道修复补强分类

(一)焊接补强

该方式是在缺陷管道上焊接上补强金属,从而恢复管道的服役强度。焊接方法分为三种,分别为堆焊、打补丁和打套筒,堆焊主要针对深度不大的单点缺陷,打补丁主要针对小面积多个点腐蚀,而打套筒则主要针对大面积腐。焊接补强施工工艺要求比较严格,且焊接材料与管道材质的吻合度也决定了补强的效果好坏。该方法优点是费用较低。但其缺点是 : 焊穿的危险性大;管道与补强钢材间的传力均匀和性能匹配问题;易产生氢脆和冷脆。

(二)夹具类型补强

该方法主要是通过机械夹具来弥补管材缺失的强度缺陷,从而达到恢复其强度的目的,该办法的优点是不在运行管道上直接进行焊接,避免了焊穿和氢脆、冷脆的风险;但费用较高且补强寿命难以持久。

夹具型补强分为夹具和夹具注环氧两种方法:夹具的补强效果主要取决于夹具与管体的贴紧度,故而施工时只要将管道表面清理干净即可,施工工序相对简单,适合在抢维修时等较紧急的情况下使用。夹具注环氧一般情况下可达到强度要求,但这种补强工艺比较复杂。

(三)纤维复合材料类型补强

纤维复合材料类型补强是利用纤维材料的高强度 , 结合粘结树脂在服役的腐蚀或受损管道外包覆一个复合材料修复管道层 , 来恢复含缺陷管道的服役强度,在不影响生产的情况下对受损管体进行强度修复,具有免焊不动火、不停输、在线、快速修复、操作安全、施工人员少、无须大型设备、费用低等优点,适用于各种缺陷,是管道补强修复的主流方向。不仅如此,复合材料类型的补强还可用于无缺陷管道的提压增强。由于这类补强方式不用在服役管道上进行焊接,避免了焊穿和发生氢脆、冷脆的风险性,目前该技术已在塔里木油田、大庆油田、兰成渝管道、涩宁兰管道、长庆油田等单位的油气输送管道上得到广泛应用。

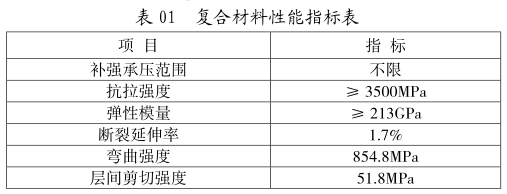

纤维复合材料主要有玻璃纤维复合材料、碳纤维复合材料和芳纶纤维复合材料三种补强方式:①玻璃纤维复合材料弹性模量低,若想达到补强效果,需要管体产生塑性变形后方能将修复部位的应力传递给修复层;该补强方式不适用于裂纹性缺陷,当焊缝余高和错边大时施工难度有所增加。②碳纤维复合材料弹性模量较高,管体一旦承压,便可达到补强效果;该类型复合材料补强方法不仅适用于体积型腐蚀缺陷,而且适合用于裂纹型缺陷,其对焊缝余高及错边要求不严。③芳纶纤维复合材料弹性模量高、延展性好、耐腐蚀且不导电,但因该材料具有高度取向结晶微区,分子间氢键结合较弱,横向抗拉强度低,纤维与树脂的界面结合能较小,粘性和浸润性差,导致层间剪切强度低,故而限制了它在复合材料中的广泛应用,现多用于航天航空领域、军事装备(如防弹体系)、桥梁墩柱加固等。

二、碳纤维复合材料补强在昌乐支线的应用

(一)昌乐支线情况

以昌乐支线管道修复为例简要介绍碳纤维补强技术的实际应用。昌乐支线全长约 6 公里,设计压力 3.8MPa,运行压力 2.1-2.3MPa,规格 Φ219×6.0mm(局部加大壁厚),材质20# 钢,3PE 防腐。管线于 2006 年 10 月投产,已运行 10 年。因受外部环境影响、日常管理不到位等因素,造成管道外防腐层破损、管体腐蚀严重,其中有一处破损点大小 8*8mm,深度约4mm,管道剩余壁厚2mm,急需修复补强以恢复承压能力。补强工作采用 AnkoWrapTM 碳纤维复合材料进行。

(二)缺陷管道修复方案设计

1、腐蚀缺陷环向应力算法考虑到管道特性,在本次补强设计过程中采用 ASMEB31G-1991 标准,标准规定深度低于 10%的缺陷无需修复;深度超过 80%的缺陷只能进行换管,不得补强。

2、缺陷的最大允许宽度

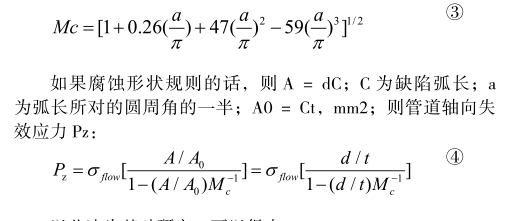

通常,管道只受自身及输送物质的内力,故而环向尺寸的影响可以忽略不计;只有当宽度足够大时,才予考虑。用经验应力增强系数 Mc 来表达腐蚀宽度对管道强度的影响:

以此法为基础研究,可以得出:

(a)当 d<0.5t 时,不考虑环向尺寸;(b)当 0.5t<d<0.6t 时,环向尺寸不能超过圆周的 1/6;(c)当 0.6t<d<0.8t 时,环向尺寸不能超过圆周的 1/12;(d)当 d>0.8t 时,需要采取换管或修复等方式。

注:当缺陷处的长或宽超过最大允许值时,则按管材本身完全不承力计算。

本案评价结果:本案中管子规格 Φ219×6.0mm,破损点最深处深度约 4mm,面积约 8*8mm,d/t=0.67,符合环向尺寸(腐蚀缺陷宽度)不能超过圆周的 1/12 的要求。

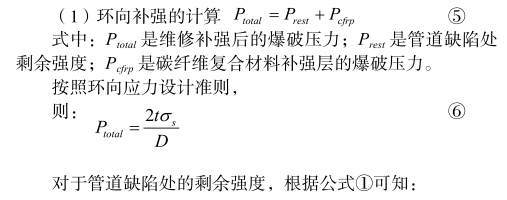

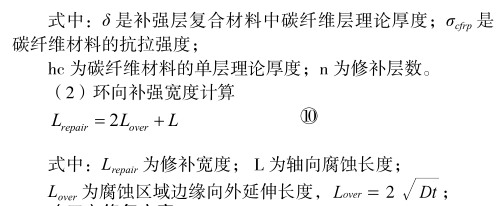

3、补强层数算

(三)修复方案

缺陷经过表面处理后使用填平树脂填平后,为恢复管道承压能力,安全起见:补强层底层先采用 1 层绝缘纤维复合材料进行缠绕,随后再环向缠绕 7 层碳纤维复合材料,补强层轴向长度 0.5m ;纤维复合材料补强完毕后,补强区域利用粘弹体防腐胶带进行缠绕防腐,粘弹体防腐胶带与原防腐层搭接各为 10cm,外层采用聚丙烯冷缠带缠绕防护。

(四)修复后强度评价及意义

经修复补强后,缺陷部位达到原设计承压 3.8MPa 的压力,结果评价:良。

昌乐支线碳纤维补强修复是山东实华公司系统内部首次采用碳纤维补强技术,为公司后续的类似抢维修工作积累了宝贵经验。

三、结束语

碳纤维复合材料补强相对其他修复类型有更高的安全性及可靠性,对体积型、裂缝型缺陷均有明显的补强效果,能够恢复管道的承压能力。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注国家材料腐蚀与防护科学数据中心http://www.ecorr.org