近30年来,我国不锈钢管取得了快速发展,在油气钻采、石油化工、火核电站等能源行业及制造、建筑行业等得到广泛的应用。不锈钢管的工艺技术、装备、品种、质量、市场需求等都有了飞跃式发展,形成了不同的不锈钢管生产技术和工艺装备,下面就不锈钢管工艺技术和装备方面的发展进行简要的回顾。

1 工艺技术与装备的发展

1.1 无缝管工艺技术与装备的现状和发展

20世纪80年代以来,国家改革开放政策的实施,促进了经济快速发展,带动了无缝钢管行业的进步。无缝不锈钢管的生产也得了快速地成长,引进了先进的工艺技术和装备,如久立率先引进了3500t挤压机,不仅使久立工业用不锈钢无缝管的生产工艺和装备跨入世界先进行列,而且作为挤压生产工艺的探路者推动了我国不锈钢无缝管工艺的变革,被列为当年度中国不锈钢行业10件大事之一。对一些重要用途的不锈钢管,如核电站用管(特殊规格)等,用户多采用挤压工艺生产供料为主,高端不锈钢管的生产逐步实现常态化;冷轧、冷拔管生产装备引进或国产化更是举不胜举,这些无缝管机组的引进投产,使我国无缝不锈钢管工艺技术及装备水平提高到了当代国际水平。

目前,我国不锈钢管应用领域“以冷轧、冷拔代热轧”产品为主,热轧管机组生产的不锈管主要还是为冷加工提供管坯料。国内久立特材、宝钢钢管、太钢钢管、武进钢管、中兴能源、常熟华新、长城特钢(成都无缝)、青山不锈、华迪钢管等是高端无缝不锈钢管生产的主力军。

在工艺技术方面,我国装备先进的无缝钢管生产线,大部分是1990年以后建成的。生产过程计算机控制、锥形穿孔机、轧辊全液压压下技术、集中变辊设计、轧辊单传动、限动芯棒轧制、阶梯芯棒轧制等先进技术得到普遍应用。随着我国无缝钢管行业工艺技术与装备水平的不断进步,不锈钢管(含大直径、厚壁)生产方式也呈多样化发展,主要有挤压机组、周期轧管机组、顶管机组、穿轧(穿孔+冷轧、冷拔)、热轧+冷轧、冷拔方式等多种生产方法。另外,也有少量采用其他方式生产,如锻造镗孔等生产方式。

1.1.1 热挤压工艺

热挤压工艺是国外热加工无缝不锈钢管的生产工艺之一。与轧制生产方法相比,挤压法的特点是金属在变形过程中受到三向压应力,在这种最佳状态下,对于变形抗力大、热塑性差的高端不锈钢管可以获得较好的内外表面质量和金相组织,适合生产小批量、多规格不锈钢管,特别适合生产斜轧穿孔机难以加工的高合金管材。

虽然我国不锈钢管生产采用“穿孔+冷拔、冷轧”的工艺较多,但采用挤压法生产不锈钢管的优势是可以直接使用连铸坯作原料,产品质量比较稳定,更换品种灵活,可以直接生产热挤压成品管,也可以生产各种异型断面不锈钢管。生产大直径(厚壁)不锈钢管除少量采用“穿孔+皮尔格轧制”工艺外(含顶管机组),基本上采用热挤压工艺。

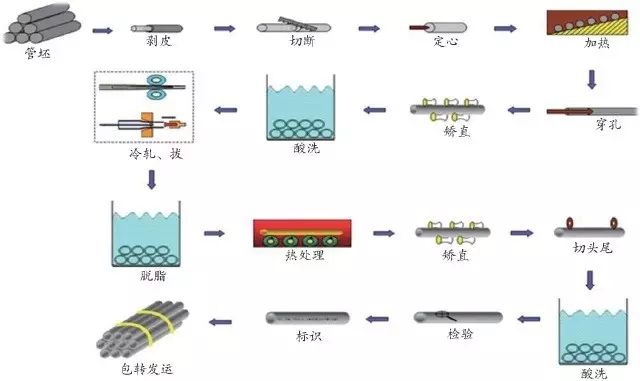

随着高速化、自动化、大吨位挤压机的应用,高强度、高韧性热作模具等相关技术的发展,用挤压法生产不锈钢管或为冷加工提供荒管,是目前热加工不锈钢管的一种较好的和经济的方法。特别是生产难变形的不锈钢管、高合金钢管、厚壁管得到了迅速发展。图1是某企业不锈钢挤压管生产主要工艺流程。

图1 不锈钢挤压管生产工艺流程

1.1.2 热轧工艺

在国内,不锈钢管坯采用斜轧穿孔较多,不仅常用的奥氏体不锈钢,而且难变形的双相不锈钢也可在斜轧穿孔机上生产,经过各种轧管机(纵轧或斜轧)可将管壁轧得较薄,在为冷轧冷拔提供原料时,减少冷拔(轧)道次,可提高生产率和成材率,降成本增效益。

较为常见的装置包括Ф50、Ф90、Ф250系列热轧穿孔机组。另一种TZC200锥形辊穿孔机组,采用组合式机架、锥形辊穿孔、全液压快速换辊和数显数控送进角调整技术,处于领先水平,达到当代国际水平,在国内一些大型不锈钢厂都有应用。

1.1.3 冷轧、冷拔工艺

在制管成型过程中,冷拔和冷轧在实际生产中效果异曲同工,所生产出的无缝管各有优势。目前,在我国不锈钢制管装备中,YLB100t、YLB150t、YLB250t、YLB550t等系列高精度冷拔机组较为常见,且口碑良好;而在冷轧管机组当中,LG30-H、LG60-H、LG110-H、LG250-H等系列机组是应用较多的机型。

不锈钢管有65%以上是通过冷加工制造的,冷加工工艺基本上有3种:即冷拔工艺、冷轧工艺、冷轧+冷拔工艺。冷加工不锈钢管大多采用冷轧+冷拔生产工艺,并以冷轧为主、冷拔为辅。

目前,世界上冷轧和冷拔工艺技术和装备水平有了很大的发展。冷轧机、冷拔机正向高速、高精度、长行程、多线方向发展,可实现大减径量和大减壁量,轧制变形量的80%左右在冷轧机上完成。采用冷轧定壁、辅以冷拔改变规格和控制外径,满足不同品种和规格的要求。这种轧机的工艺特点是:

1)采用了惯性力和惯性扭矩垂直平衡机构,轧机往返次数提高;

2)采用环孔型,长度比短行程轧机长70%,轧制变形的均匀性提高、送进量增加;

3)采用长管坯,增加荒管长度,可生产超长钢管,提高轧机生产率,提高轧制有效利用系数;

图2是某企业不锈钢无缝管穿孔+(冷轧、冷拔)生产工艺流程。

1.2 焊管工艺技术与装备的现状和发展

近30年来,我国不锈钢焊管引进了一批工艺技术先进的生产装备,不锈钢管工艺技术和装备水平得到了明显提高,生产能力有了较大幅度的增长。在品种、质量、产量、规格等方面达到了较高水平。

1986年,太钢不锈钢管厂从瑞典引进连续成型直缝不锈焊管机组和Ф820 UOE成型不锈钢焊管机组;2009年,久立特材引进日本FFX成型的中大口径不锈钢连续焊管生产线(630机组),结束了长度超过9m的大口径不锈钢焊管依赖进口的历史,填补了国内空白;此外,久立还从意大利引进壁厚可达80mm的大口径不锈钢厚壁管生产线,满足了LNG在储存、运输等方面的需求;顺德华丰不锈钢焊管公司引进德国Ф426mm不锈钢直缝氩弧焊管机组等。

此外,还有一批企业先后引进(或国产)不锈钢焊管生产装备,如武进不锈钢管、中兴能源、常熟华新、青山不锈、华迪钢业等企业,均拥有当代水平的装备。其产品范围包括中小直径不锈钢管、不锈钢复合管、油井管以及大直径不锈钢焊管、厚壁焊管等,为我国不锈钢焊管发展奠定了基础。

主要的焊接设备是直缝高频焊接设备、直缝双面焊接工艺和螺旋埋弧焊接工艺。而MU-25M、MU-57M、MU-76M、MU-159M、MU-325M系列自动焊管机组是焊管生产企业里常见的设备。成型方法一般采用辊式连续成型;焊接方式采用氩弧焊或高频焊,中小口径的不锈钢焊管一般采用连续辊式成型,在这些生产线中,中小规格机组居多,产品主要为装饰管和工业用管。

下面以ERW不锈钢焊管为例描述主要生产工艺流程:

板带卷→开卷→矫平→切头尾对焊→活套→成形→焊接→去外焊刺(去内焊刺) →冷却→定径→涡流探伤→飞锯切断。

切断后的不锈钢焊管,根据产品用途可分为以下3种情况:

1)不需要热处理和拉拔的焊管经矫直→平头→水压→检查→包装→入库;

2)需要热处理的焊管经脱脂→光亮热处理→矫直→超声波探伤→平头→水压→ 检查→包装→入库;

3)需要拉拔的焊管经脱脂→打尖→退火→矫直→酸洗→润滑→拉拔→切头→脱脂→光亮退火→精整→检查→包装→入库。

2 工艺技术和装备的国产化

我国不锈钢管生产工艺、技术和装备的发展道路是:全套引进-关键部分引进-消化吸收-自主创新。

目前,我国拥有国际水平的各种无缝管机组,其中包括:Ф159-Ф508mm三辊连轧管机组、最大直径Ф720mm周期轧管机组、最大直径Ф1500mm顶管机组、1600吨-6.8万吨热挤压管机组等。无论是引进还是国内制造,装备水平均达到了国际水平。值得一提的是2009年内蒙古“包二机”国产3.6万吨垂直挤压机,挤出第一根大口径厚壁无缝钢管,打破我国不能生产大口径(厚壁)挤压钢管的历史;2012年河北宏润5万吨垂直挤压机诞生;2015年青海康泰最大压力6.8万吨的挤压和模锻双功能重型挤压机组投产。这些都是我国自主创新的结果,使我国自主生产高合金、难变形、大口径厚壁无缝钢管成为现实,在替代进口的同时,也跻身国际市场。我国挤压机组的发展为我国不锈钢管(厚壁)国产化做出了贡献。

20世纪90年代以后,我国焊管工业进入了发展高峰,先后引进了各类先进机型的焊管机组,通过消化吸收,自主创新,开发了类似引进机型的焊管机组,极大促进了我国焊管工艺技术和装备制造技术的提升,部分焊管企业技术装备已处于国际先进水平,尤其是不锈钢焊管机组,无论在新建机组数量上还是生产能力上都大于无缝不锈钢管。目前,我国不锈钢管生产能力主要集中在民营企业。

虽然近期我国不会再大量新建各种钢管机组,但针对现有装备升级改造、设备维修,需要在现有基础上,对薄弱环节进行研发改进、积累知识和经验,完成从“量到质”的转变,进一步提高钢管装备制造水平。中国钢管工艺技术与装备正在从“取经向传经”转变,中国钢管装备制造业正在由制造走向创造。

3 重大工艺技术和装备的创新

我国不锈钢管在近30年内发展较快,生产和技术有了较大突破,引进了一批工艺技术先进的工艺装备,生产能力得到了提高,另外,热轧(穿孔)生产无缝不锈钢管已采用连铸圆坯生产,这也是近30年内取得的成绩之一。

从1986年起,开始引进国外装备和技术生产不锈钢管,到目前为止,不锈钢管生产线众多,但就钢管机组大小而言,80%以上是中小规格机组,这是市场需求所致。

值得骄傲的是,30年来我国在热挤压管领域取得骄人的成绩,表1示出了我国主要的不锈钢管挤压机装备。

表1 国内主要不锈钢管挤压机装备

总之,我国不锈钢管在工艺技术、装备创新方面虽然取得了一定的成绩,但与国外先进水平相比,在设备自动化、技术创新能力、产品质量保证以及生产效率等方面还存在差距。我国不锈钢管的生产技术和生产装备表现为先进与落后并存,目前国内一些重要领域使用的不锈钢管,如不锈钢高压锅炉管、航空航天用管、核电站用管等高端钢管仍有部分需要进口,应尽快改变这种状况,促进我国不锈钢管生产的进步。