作为石油消费大国,一直以来,中国的原油进口量都居高不下,甚至目前每年的原油进口量已超过美国稳坐世界第一把交椅。那么,有没有什么办法能够降低中国对石油进口的依赖呢?利用催化剂提升能源加工利用效率,便是其中行之有效的方法。

今年初,中国又一条高性能催化剂生产线在张家港投产,该生产线生产的高性能催化剂能够将煤炭或天然气中提取的甲醇高效地转化为基础化工原料乙烯,有望降低对进口石油的依赖。

(使用纳米片晶多级孔SAPO-34分子筛高性能催化剂的高效甲醇制烯烃装置,技术曾获得国家科学技术进步奖一等奖)

(一)石油是如何变成各类化工品的?

人们常把石油称为“工业的血液”,而石油实际上是各种烷烃、环烷烃、芳香烃组成的混合物,通常情况下呈粘稠的、深褐色液体状态,与生活中常用汽油等产品相差甚远。

石油能够被用来作为燃油、润滑油等使用,还可以成为生产化肥、杀虫剂和塑料等化学工业产品的原料,这中间涉及了一整套石油工业体系。

石油不是单一化合物,其中组成简单的烃(小分子)沸点低、容易蒸发,经过加热以后就会优先分离出来,复杂的成分则会留下,所以石油加工的第一步就是通过常压蒸馏或减压蒸馏的方法将原油蒸馏出几个不同的沸点范围的产品。

这一过程通常也被称为石油的炼制,而用到的装置就是炼油厂中高高的蒸馏塔和连接的管路。

正常的炼油过程不会很精细的将每个不同的成分分离,只需要根据特定的使用需求,将一定沸点范围内分离产物(馏分)一次收集。

(一家典型的炼油厂)

小汽车用的汽油就是在常压蒸馏时开始馏出的温度(初馏点)到200℃(或180℃)之间收集的(也称轻油或石脑油馏分),而煤油、柴油等则在200℃(或180℃)~350℃之间收集得到。对于沸点超过350℃的馏分,则通过减压蒸馏的方式来进行蒸馏。

经过蒸馏处理后可以得出液化石油气、汽油、煤油、柴油、润滑油、沥青等多种工业原料。

不过,对于汽油、煤油等而言,它们的经济价值更高,但直接一次蒸馏得到的却不多,所以为利益最大化,较重馏份油通常都会被炼油厂经过第二次、三次甚至四次的再加工转变成汽油、煤油、轻柴油。

这一过程需要在一定的温度和压强下,并且需要催化剂的参与。

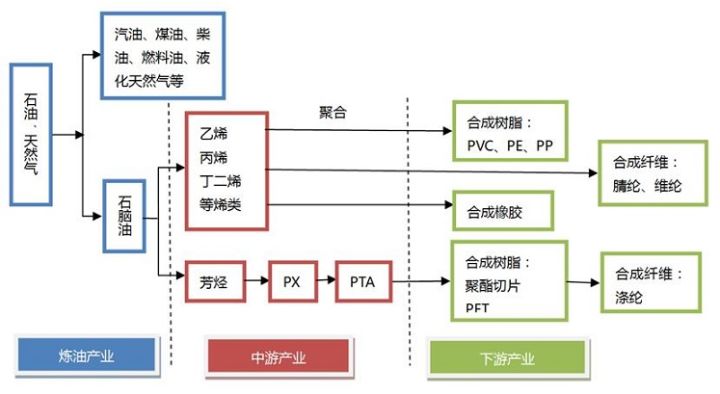

(从石油到工业产品,石油工业的产业链)

在这之后,还需要对炼油过程产生的原料油进行进一步化学加工,才能得到更多的化工原料。

首先是石油的裂解,裂解的温度要比炼化更高 (700℃~800℃以上),同时也需要催化剂的参与,此时长链烃断裂成乙烯、丙烯等短链烃。裂解的产物为复杂的混合气体,除了乙烯、丙烯,还有丁二烯、苯、甲苯、二甲苯为代表的基本化工原料。

这些化工原料又会进一步被化工合成为醛、酮、酸、酯、醇、醚和酮等多种有机化工原料(200多种),在有机化工原料的基础上通过缩合、聚合加工,合成生活中可见的高分子材料(塑料、合成纤维、合成橡胶)。

从裂解到后续的化学加工,也就是常说的石油化工。石油的炼油和化工两个过程相互渗透、相互依存,它们共同推动着整个石油工业的技术发展。

(二)催化剂在石油工业中如何发挥作用?

在整个石油工业的炼油工业阶段,除常压蒸馏、减压蒸馏、焦化等少数几个过程外,80%的炼油产品生产要用到催化剂,如催化裂化、催化加氢等。而随后的与石油化工相关的过程,则有90%是离不开催化剂参与的。

相信不少人在中学化学课上学到过,催化剂具有改变化学反应中反应物化学反应速率(提高或降低)的作用,它在化学反应前后的质量、组成和化学性质不会发生改变。

过去习惯把降低反应速率的催化剂称为“负催化剂”,现在通常将其称为抑制剂,而我们这里讨论到的催化剂则专门指提高化学反应速率的物质。

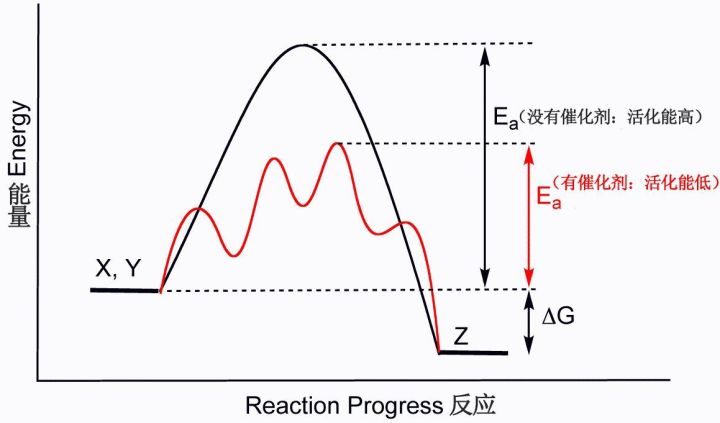

化学反应速率只与温度和活化能有关,温度越高、活化能越低,化学反应速率就越快,而催化剂之所以能提高化学反应速率,是因为它提供一种化学反应活化能较低的反应途径。

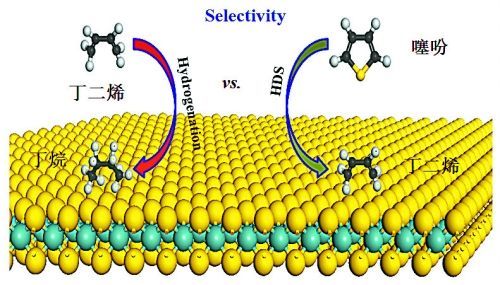

实际上,催化剂在参与化学反应进行的过程中,涉及的原理和具体过程会更为复杂,存在电子转移、中间过渡状态、基元反应等等。但讨论一个催化剂,基本上还是要从催化剂的三大性质出发:(1)催化活性(2)特定反应选择性(3)本身稳定性。

(催化剂与石油化工中的反应)

催化剂是实现原油高效转化和清洁利用中最为经济、灵活的关键核心技术,随着石油产品市场的竞争日益激烈,开发和使用新催化剂来不断地改良石油工业中各种催化反应过程成了增加产品竞争力的首选。

(三)中国催化剂工业发展得如何?

催化剂从形状上看只是一些“小颗粒”,但其内在的高科技含量、高附加值在石油炼化市场却不可忽视。

(不同形状的催化剂颗粒)

一个全新催化剂品种需要从最基础的催化剂设计入手,在实验室中完成制备、测试、评价等各方面的工作,获得符合要求的催化剂之后,还需要按实验室推荐的催化剂制造流程进行中型试验,以取得建设催化剂制造工厂所需的设计数据和符合要求的产品,之后才能扩大成产业化生产。

所以,催化剂的研发是个工程庞大、花费时巨资的系统工程。而作为核心技术,国外对于催化剂的制造工艺是严格保密的。

在中国,新中国成立初期时,由于需求少,几种常用的石油炼制催化剂全靠进口,后来才逐渐开始走自主研发的道路。到了70年代,伴随着国外以分子筛裂化催化剂为首的新一代催化剂出现,中国开始了新催化剂品种的研制、生产和赶超,到80年代,中国石油工业催化剂的品种、性能和制备方法都已接近国际水平。

而有了近半个世纪的技术积累,进入新世纪以后,催化剂这一工业短板,如今已硕果满枝。比如,文章开头提到的采用甲醇制备乙烯的高效催化剂,对于降低对进口石油的依赖,建立完整的石油工业体系,有效避免国外的技术制约和能源依赖,提高煤与天然气利用率有重要意义。

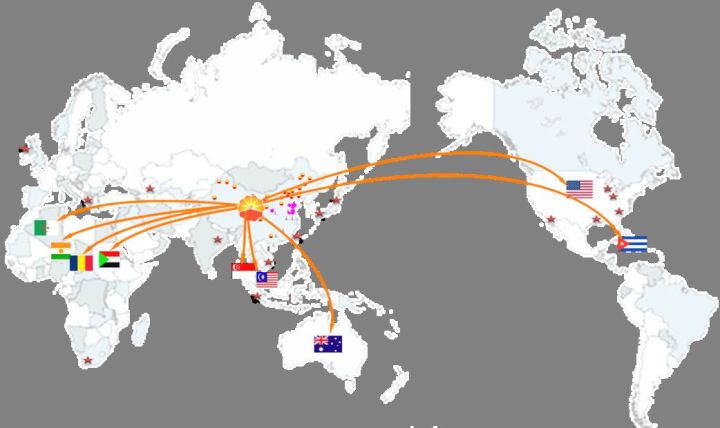

(中国石油催化裂化催化剂走向国内外市场)

昔日的短板正在补齐,下游的衍射产品线更涌现出大量的特色催化剂产品,代表性的就是生物柴油相关催化剂、煤化工中的煤制油催化剂等等。

国产催化剂一方面不断丰富产品线,提高产能,增加效益,开发高性能催化剂;另一方面不断拓展国内市场同时,大胆开发海外市场,产品已远销欧洲、美洲、非洲。

结语

石油化工相关的产品与人们的生活密切相关,“衣、食、住、行”样样都离不开它们。催化剂作为决定石油工业的重要一环,相关的科技创新,正在主导未来行业发展走向,所幸的是,作为中国曾经的工业制造短板之一,现今国产催化剂已迎头赶上。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注国家材料腐蚀与防护科学数据中心http://www.ecorr.org