在航空工业中,钛合金结构件大量采用薄壁件和桁架结构,通常90%以上的余量需要由切削加工方法来去除,钛合金的切削加工量大,加上钛合金固有的难加工特性,使钛合金零件的加工时间长,加工成本高,已经远远超过了原材料本身的成本。因此,针对钛合金加工工艺特性,设计研发高效高速钛合金切削机床是目前国内外机床企业的重要课题之一。

1.钛合金物理特性

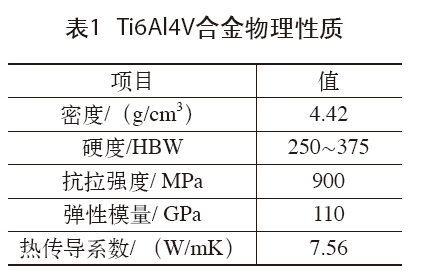

钛合金按金属组织类型分为:α(TA表示)、β(TB表示)、α+β(TC表示)。TC4合金根据精炼程度分为普通TC4和TC4(ELI),其物理性质和化学成分如表1、表2所示。该合金现在占到钛合金总产量的50%,占到全部钛合金加工件的95%。

2.加工特性

钛合金材相对材料可加工性Kr仅为0.22?0.35,属很难切削加工的金属材料,其高速切削速度范围(100?1 200m/min)远低于铝合金材(2 500?7,500m/min)。其切削加工的难点主要表现在如下若干方面:

(1)大切削力:通常金属材料的硬度和强度越高,则其切削加工所需要的切削力就越大,切削温度就越高,刀具磨损就越快,故相对可加工性也就越差。如铝合金材料相对可加工性系数Kr为2.0?7.5,高强度钢Kr为0.3?0.7,钛合金Kr为0.22?0.35。因此,和切削加工铝合金等轻金属材料相比,钛合金材切削加工需要更大切削力,通常需近1 000N到几千N,是普通钢材的2?4倍,是铝合金材的10?40倍。

(2)高切削温度:切削加工钛合金材时,通常切屑与刀具前刀接触面较小,切削点的温度极高,可达1 100?1 200℃左右,切削区高温状态易使刀尖很快熔化或粘结,导致刀具磨损严重。这也就决定了对钛合金材料必须采用高压大流量冷却液切削加工。

(3)易生成硬化层:钛化学活性高,在高温状态下极易发生化学反应,导致切削表面生成硬化层,其深度可达0.1?0.15 mm,致使表层硬度大幅度提高,加速了刀具磨损。

(4)易产生弹性变形和振动:钛合金弹性模量小,导致切削时易产生弹性变形和振动,不仅影响零件加工尺寸精度和加工表面粗糙度,而且已加工面的弹性恢复较大,约为不锈钢的2?3倍。 同时,钛合金低弹性模量使其具有明显橡胶特性趋势,容易使刀具切削刃产生屑瘤,同样也可加速刀具磨损,制约了使用高切削速度。

(5)低切削速度:采用传统加工方法切削加工钛合金材料零件,其切削速度一般不超过40?50m/min,粗加工时金属切除率(mrr)一般不超过40cm3/min,而精加工时mrr一般不超过l0cm3/min。而采用高效高速加工技术,目前切削速度可达100?1 200m/min,金属切除率最高可达700cm3/min,但在实际工业生产中一般均低于此最高值以确保刀具具有足够的耐用度,典型切削速度为100?400m/min,典型金属切除率为100?400cm3/min。

(6)小刀具接触弧系数:为维持高刀具耐用度和改善加工质量,切削加工钛合金材料整体构件,一般要求刀具接触弧系数≤40%,在使用较高切削速度(≥120m/min)时则通常要求刀具接触弧系数≤15%。工业实践表明:当刀具接触弧系数≤25%时,切削速度可增加50%,而当刀具接触弧系数≤10%时,切削速度可增加100%。

鉴于上述钛合金材料切削加工之特殊性,世界许多著名的数控机床制造商都对传统高速数控加工机床进行创新性发展,积极推出了适合于钛合金材整体结构件的各种高效高速数控加工机床。

3.钛合金加工机床特点

目前,许多机床制造商推出的用于大型铝合金等轻合金材料的高效高速数控机床,若将它用于对钛合金和航空高温合金等一类具有高强度与高硬度的难加工金属材料实现高速加工显然不合适,尽管它也能切削加工这些硬合金材,但其切削效率却往往无法让人接受。其主要原因在于:

一是加工钛合金等硬合金材需要大切削力,或者说需要高转矩主轴,而典型用于铝合金等轻合金材料的高速切削加工的高效高速数控机床主轴转矩多数都小于100Nm,一般不超过200Nm,不具备高效率加工钛合金等硬合金材的切削加工能力。

二是加工钛合金等硬合金材料通常仅允许使用较低切削速度,即仅能使用较低主轴转速,而典型用于铝合金等轻合金材料的高速切削加工的高效高速数控机床主轴转速范围和目前钛合金材料加工工艺要求不相适应。

因此,对用于钛合金材料高速加工的数控加工机床结构、刚性、动态特性、主轴与坐标驱动、冷却系统、刀具与刀具接口以及控制系统等许多关键数控部件的设计制造都提出了新要求。

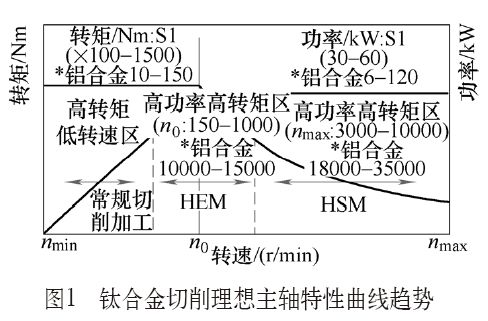

(1)高功率高转矩主轴。对确定主轴功率,为取得大切削力(高转矩),则应采用较低主轴转速(较低切削速度),或要求主轴能提供足够高的额定功率转速比,通常要求大于0.1。这就要求作为钛合金材料加工的数控机床之主轴额定转矩应不低于1 000Nm数量级。

通常,对钛合金材料高效加工技术(HEM)加工时要求主轴转速低于1 000 r/min,典型为200?400r/min,要求主轴转矩300?1 500Nm;高速加工技术加工时典型主轴转速为3 000?8 000r/min,典型转矩为80?250Nm。高效加工新型钛合金材料(Ti-5-5-5-3)或航空高温合金材料则要使用更低主轴转速,甚至低于100r/min,要求主轴能提供更大转矩,甚至超过2 000?3 000Nm。

图1给出了目前用于钛合金材料高速加工时较理想的主轴功率/转矩-转速特性曲线趋势。显然,这是一种高功率高转矩宽低转速调控的主轴特性曲线,和用于铝合金材料高速加工的高功率高转速宽转速调控的主轴特性曲线有明显不同。正因为这种明显差别,有人形象地将铝合金材高速加工机床比喻为F1赛车,而将钛合金材高速加工机床比喻为重型推土机。

(2)高刚性与高动态响应性。由于加工钛合金等难加工材料时需要高功率高转矩主轴,因而除要求主轴本身具有高刚性外,还要求机床应比加工铝合金材时具有更高的刚性(包括高静刚性、高动刚性和高热刚性)和更高动态响应性(高定位/重复定位精度、高进给速度和高加速度)。同时要求机床坐标轴驱动具有足够高的驱动力,特别是带旋转坐标轴时,要求旋转轴应能提供足够高的驱动转矩,一般要求不低于1 000Nm,典型为2000?5 000Nm,对大重型机床甚至需要数千到20 000 Nm。

(3)高可靠刀具接口。使用高功率高转矩主轴切削加工,则要求机床主轴刀具接口装置具有足够大的拉紧力和能传递大扭矩的能力。同时,为抑制低频加工振荡,也要求刀具接口装置具有高刚性。因而,钛合金材料高效高速数控加工机床一般配置HSK-A100,典型为HSK-A125,甚至使用HSK-A160。

(4)低频加工稳定性。高效率加工钛合金或航空高温合金等难加工材料整体构件时,仅允许使用较低的切削速度,即较低的主轴转速(可低于100r/min)。因此,取得低频加工稳定性是用于钛合金等硬合金材料切削加工之数控机床所必须满足的基本要求之一。

(5)高压大流量冷却系统。为了有效提升设备加工生产率,延长设备与刀具使用寿命,改善零件加工质量,用于钛合金等难加工材料结构件的高速加工的高速数控机床,通常设计有高压大流量(HPHV)液压冷却润滑系统。HPHV系统一般包括直接贯通主轴/刀具高压冷却系统(HPTC),通过多个外部喷嘴喷射的外喷式切削刀具和工件的高压冷却系统,以保持主轴良好运行性能,快速冷却刀具工件和冲排切屑,提高零件加工质量,增加刀具使用寿命。采用HPHV冷却润滑系统的高效高速数控机床,要求大于720psi(5MPa),常用工业标准为1 000?2 000psi(7?14MPa),当压力为1000psi时,一般要求流量不低于30L/min(8glm)。

(6)高装备与制造工艺融合集成性。使用较低切削速度,就意味着加工钛合金材料构件需要较长的加工周期。通常对钛合金TC4零件加工时间典型为普通钢零件的2?4倍,是典型铝合金材料的10?12倍,而加工Ti-5Al-5Mo-5V-3Cr和Ti-10V-2Fe-3Al新型钛合金材料零件一般又比加工TC4钛合金材料要长一倍时间。这就导致钛合金材料整体结构件切削加工生产率低,加工成本较高。

因此,为提高钛合金材料零件切削加工生产率,降低加工成本,适应批量定制生产,许多数控机床制造商将托盘化加工,或多主轴加工,或多工作台(区)加工,或铣车复合加工,或轻硬合金材复合加工等制造工艺技术融合集成在钛合金材料高效高速数控加工机床上,以提高加工生产率,降低加工成本。

4.国外主要钛合金加工机床特点及性能

国外多家机床厂商都在研究开发钛合金高速高效加工机床,如意大利JOBS公司、德国Handtmann公司、美国MAGCincinnati机床公司和日本Makino公司等。

例如,大型数控机床制造商意大利JOBS公司新推出的专用于大型钛合金材料高速高效加工的立式五轴数控龙门加工中心Tarkus可作为这类机床的一典型实例,如图2所示。该机床主要用于钛合金、不锈钢和航空高温合金等硬合金的切削加工,最大特点是:机床龙门采用了全封闭立卧双框结构(Dual-FrameHV structure),其X向龙门框架为固定的,通过工作台移动实现X轴运动,工件在龙门架之下,Z向龙门框架可上下移动实现Z轴运动。

图2 Tarkus立式五轴数控龙门加工中心

主轴装置在Z向上没有任何可移动的部件,主轴Z向运动就像机床本身在运动一样。这样,刀具切削点无论是远离还是接近工作台面,对主轴装置而言都是一样的,确保了在整个Z轴行程内的高精密加工品质。

同时,这种立卧双框结构设计可提高机床结构刚性,减振性能优良,工作稳定。Tarkus机床配有机械驱动与液压夹紧的高刚性带两旋转轴的主轴铣头T35,A摆动轴+120°/-15°,C旋转轴360°连续,主轴功率42kW,转矩1 470Nm,基速270r/min,最高转速4000 r/min,刀具接口HSK-A100。机床采用了全封闭防护结构设计,X/Y/Z工作行程3 300(4 500)mm /2 100mm /1 000mm,进给速度32m/min;工作台面3 000mm×1 500mm,配置有70bar高压冷却润滑系统。铣头液压夹紧力达10 000Nm,可满足3坐标大负载加工应用需求。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注国家材料腐蚀与防护科学数据中心http://www.ecorr.org