块体非晶合金 (BMGs) 具有长程无序、短程有序的原子结构,无位错、晶界、成分偏析等缺陷,具有高强度、高硬度、优良耐磨性等优点,并在过冷液相区具有超塑性,引起国内外广泛关注。但是,块体非晶合金的室温塑性一般比较差,阻碍其发展和应用。块体非晶合金复合材料可以具有较好的室温塑性、较高的强度和硬度、优良的综合性能,是研究的热点和前沿方向。

铜基块体非晶合金及复合材料成本相对较低,具有较好的力学性能,应用前景广阔。铜基非晶合金及复合材料的腐蚀行为受材料因素 (化学成分、组织结构等) 和环境因素 (腐蚀介质的种类和浓度等) 的影响,复杂多样铜基非晶合金,例如Cu46Zr46Al8,Cu47Ti34Zr11Ni8,Cu50Zr40Ti10,Cu50.2Zr40.8Ti9,Cu55Zr35Ti10,Cu60Zr30Ti10等,在碱性溶液 (如1 mol/L NaOH溶液、6 mol/L KOH溶液) 和氧化性酸溶液 (如0.5~1 mol/L H2SO4溶液、1 mol/L HNO3溶液) 中一般容易钝化,具有较好的耐腐蚀性;而在含Cl-的溶液 (如0.005~1 mol/L NaCl溶液) 和还原性酸溶液 (如0.005~1 mol/L HCl溶液) 中容易发生腐蚀。

适量添加合金元素 (例如Cr、Ni、Ti、In、Ce、La、Y等),一般可以提高铜基非晶合金的耐蚀性。例如添加1% (原子分数) Cr使 (Cu47Zr11Ti34Ni8)100-xCrx(x=0,0.5,1) 在1 mol/L HCl溶液,6 mol/L KOH溶液和3% (质量分数) NaCl溶液中的耐腐蚀性提高,增强了钝化能力。添加1% (原子分数) Ni使 (Cu50Zr42Al8)100-xNix(x=0,1) 在3.5% (质量分数) NaCl溶液中的耐蚀性增强。添加2% (原子分数) Cr使 (Cu47Zr11Ti34Ni8)100-xCrx(x=0,2) 在0.5 mol/L H2SO4溶液中的耐腐蚀性提高。Ti的添加增强了Cu46Zr46Al8-xTix(x=0,4) 在3.5% (质量分数) NaCl溶液中的耐腐蚀性,可能是由于降低了活性阴极的面积或增加了氧的离子化过电位。

Wang等研究了 (Cu47.5Zr47.5Al5)100-xNix(x=0,2,4,6) 在0.5 mol/L NaCl溶液中的腐蚀行为,结果表明随着Ni含量的增加,自腐蚀电位正移,腐蚀电流密度减小,耐腐蚀性提高。Pi等研究了Cu55-xZr37Ti8Inx(x=0~5) 和Cu61-xZr34Ti5Inx(x=0~3) 在3.5% (质量分数) NaCl溶液中的耐腐蚀性,结果表明适当添加In可以提高耐腐蚀性。Zhang等研究了 (Cu50Zr50)100-xCex(x=0,1,2,3) 以及 (Cu50Zr50)100-xLax(x=0,2,4,6,8) 在自然海水中的耐腐蚀性,结果表明适量添加Ce和La可以提高铜基非晶合金的耐蚀性。Zhang等研究了Cu55Zr40Al5和Cu50Zr40Al5M5(M=Ag,Pd,Au) 在0.5 mol/L H2SO4溶液中的腐蚀行为,结果表明贵重元素Ag,Pd,Au的添加进一步提高了耐腐蚀性。Chen等研究了 (Cu46Zr46Al8)100-xYx(x=0,2,4,8) 在1 mol/L H2SO4,3.5%(质量分数) NaCl溶液和海水中的腐蚀行为,并与304L不锈钢进行了比较,结果表明 (Cu46Zr46Al8)100-xYx的耐腐蚀性优于304L不锈钢。Chen等研究了Cu45Zr48-x Al7Tix(x=0,1.5) 在0.5 mol/L H2SO4,3% (质量分数) NaCl溶液和磷酸盐缓冲液中的腐蚀行为,并与316L不锈钢进行了比较。但是Li等研究 (Cu50Zr50)100-x Ndx(x=0,1,2,3,4,5) 在0.1 mol/L NaCl溶液中的腐蚀行为,结果表明Nd的添加未能提高其耐腐蚀性。

关于铜基非晶合金复合材料腐蚀行为的研究较少。陈鹏等[29]研究了 (Cu60Zr30Ti10)100-xSnx(x=0,1) 非晶合金以及773 K处理5 min后获得的晶化后合金在3.5% (质量分数) NaCl溶液中的腐蚀行为,结果表明,添加1% (原子分数) 的Sn以及晶化处理使耐腐蚀性有所改善。Tam和Shek通过动电位极化和浸泡法研究了Cu50Zr45Al5非晶合金,以及N2保护条件下在720 K分别退火4和5 min获得部分结晶和完全结晶的合金在1 mol/L HCl,0.5 mol/L H2SO4和3% (质量分数) NaCl溶液中的腐蚀行为,结果表明,退火4 min样品的耐腐蚀性最佳,未退火试样的耐腐蚀性居中,退火5 min样品的耐腐蚀性最差。Gu等研究了直径为3 mm (完全非晶结构) 和直径5 mm (非晶-纳米晶复合结构) 的Cu47.5Zr47.5Al5以及直径为3 mm且在743 K (高于玻璃转变温度Tg 694 K,低于晶化温度Tx 760 K) 退火30 min后试样 (非晶-纳米晶复合结构) 在由人工海盐溶于水而获得的模拟海水溶液中的腐蚀行为,结果表明直径5 mm (非晶-纳米晶复合结构) 试样的耐腐蚀性最好,主要是因为在非晶基体上均匀分布了合适数量的CuZr纳米晶。陈琳和李翔[32]研究了Cu72Sn10P10Ni8非晶合金及在473 K进行60 min真空退火后试样在1 mol/L NaOH和1 mol/L H2SO4溶液中的腐蚀行为,结果表明在1 mol/L NaOH溶液中的耐腐蚀性优于在1 mol/L H2SO4溶液中的,退火处理进一步提高了耐腐蚀性。

本文以Cu47.5Zr47.5-xAl5Hfx(x=0,9.5) 非晶合金为研究对象,利用差示扫描量热法 (DSC) 确定Tg和Tx。通过退火处理获得非晶结构或非晶-纳米晶复合结构。利用浸泡法和动电位极化法研究铸态试样以及不同条件下退火后试样在3.5% (质量分数) NaCl溶液中的腐蚀行为,探讨退火温度和化学成分对铜基非晶合金及复合材料腐蚀性能的影响。

1 实验方法

1.1 试样制备

本实验采用的铜基块体非晶合金Cu47.5Zr47.5-xAl5Hfx(x=0,9.5) 由日本东北大学的Inoue教授和Yokoyama教授以及美国田纳西大学的Liaw教授研究团队提供,其制备方法为将高纯度的合金元素Cu (99.999%,质量分数)、Zr (99.98%)、Al (99.99%) 和Hf (99.98%) 在氩气保护的氛围中,利用电弧熔炼铜模浇注法制备出3 mm×3 mm×75 mm的四方体。用石蜡固定样品,采用SYJ-160低速金刚石切割机将样品切割成厚度约为2.5 mm的方片,然后经800#和1200#砂纸打磨,1.5和0.5 μm金刚石抛光膏抛光,在丙酮中进行超声波清洗后取出晾干。

1.2 DSC分析

采用PYRIS 1DSC型差示扫描量热仪,在氩气保护条件下,升温速率为10 K/min,温度范围为298~973 K,测试Cu47.5Zr47.5-xAl5Hfx(x=0,9.5) 样品 (质量约为10 mg) 的热学性能随温度的变化,确定Tg和Tx。

1.3 退火处理

利用热处理炉,对Cu47.5Zr47.5-xAl5Hfx(x=0,9.5) 样品在不同温度下 (低于Tg,高于Tg低于Tx,或高于Tx) 保温不同时间,然后空冷。

1.4 物相分析

利用Bruker D8 Advance X射线衍射仪 (XRD),测试铸态以及不同条件下退火后的Cu47.5Zr47.5-xAl5Hfx(x=0,9.5) 样品的XRD谱,判断其结构为非晶结构或非晶-纳米晶复合结构,衍射角2θ范围为5°~95°,步长0.02°,扫描30 min。通过JADE软件,进行物相分析。

1.5 显微硬度分析

采用MICRO-586显微硬度计,加载条件为荷载200 g,加载时间10 s,测试铸态以及不同条件下退火后的Cu47.5Zr47.5-xAl5Hfx(x=0,9.5) 样品的显微硬度,重复5~10次。

1.6 浸泡实验

将打磨抛光后的试样浸泡在3.5% (质量分数) NaCl溶液中,定期通过肉眼观察其表面。浸泡72~120 h后,取出用去离子水冲洗干净,干燥后用光学显微镜进行低倍 (1~45倍) 下的形貌观察。利用Zeiss Ultra Plus场发射扫描电镜 (FE-SEM) 观察形貌,并利用附加的X-Max50 X射线能谱仪 (EDS) 进行元素分析。

1.7 电化学实验

利用CHI660E电化学工作站进行动电位极化测试。试样为工作电极,参比电极为饱和甘汞电极 (SCE),辅助电极为石墨。首先在自腐蚀电位下稳定60 min,然后进行动电位极化,扫描速率为3.3×10-4 V/s,设置自动灵敏度调节。

2 结果与讨论

2.1 DSC曲线

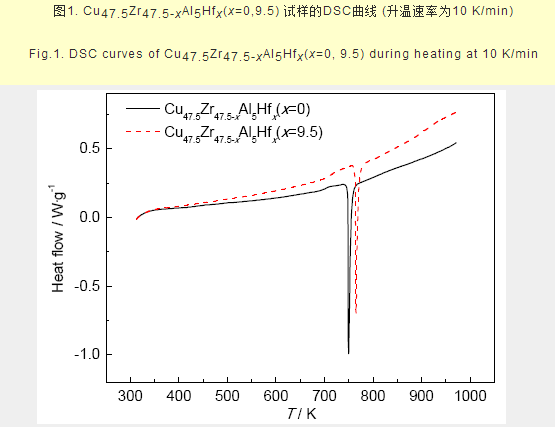

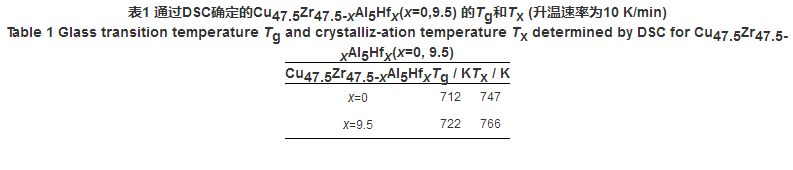

升温速率为10 K/min时,测得的Cu47.5Zr47.5-xAl5Hfx(x=0,9.5) 试样的DSC曲线如图1所示。确定Tg为712~722 K,Tx为747~766 K,如表1所示。

2.2 XRD谱

Cu47.5Zr47.5-xAl5Hfx(x=9.5) 未退火试样以及在923 K (即远高于Tx) 退火8~30 min试样的XRD谱如图2所示。铸态试样的XRD谱显示微弱的衍射峰,表明结构为非晶-纳米晶复合结构。退火8 min即出现尖锐的衍射峰,表明结构为非晶-纳米晶复合结构,结晶相为CuZr2相。随着退火时间的延长,衍射峰的强度增加,结晶度增加。退火30 min,结晶相为CuZr2和AlCu2Zr相。

Cu47.5Zr47.5-xAl5Hfx(x=0) 未退火试样以及在不同温度 (623~923 K) 下退火30 min试样的XRD谱如图3所示。铸态以及623 K (即低于Tg) 退火30 min试样的XRD谱只显示漫散射峰,表明结构为完全的非晶结构。723 K (即高于Tg低于Tx) 退火30 min,开始出现尖锐的衍射峰,表明结构为非晶-纳米晶复合结构。随着退火温度的升高,衍射峰的强度和数量增加,结晶度增加。823 K (即高于Tx) 退火30 min,结晶相为CuZr2相。923 K (即远高于Tx) 退火30 min,结晶相为CuZr2和AlCu2Zr相。

Cu47.5Zr47.5-xAl5Hfx(x=9.5) 未退火试样以及在不同温度 (623~923 K) 下退火30 min试样的XRD谱如图4所示。铸态试样的XRD谱显示微弱的衍射峰,表明结构为非晶-纳米晶复合结构。623 K (即低于Tg),723 K (即Tg附近) 和743 K (即高于Tg低于Tx) 退火30 min,出现尖锐的衍射峰,表明结构为非晶-纳米晶复合结构。随着退火温度的进一步升高,衍射峰的强度和数量增加,结晶度增加。773~873 K(即高于Tx) 退火30 min,结晶相为CuZr2相。923 K(即远高于Tx) 退火30 min,结晶相为CuZr2和AlCu2Zr相。

2.3 显微硬度

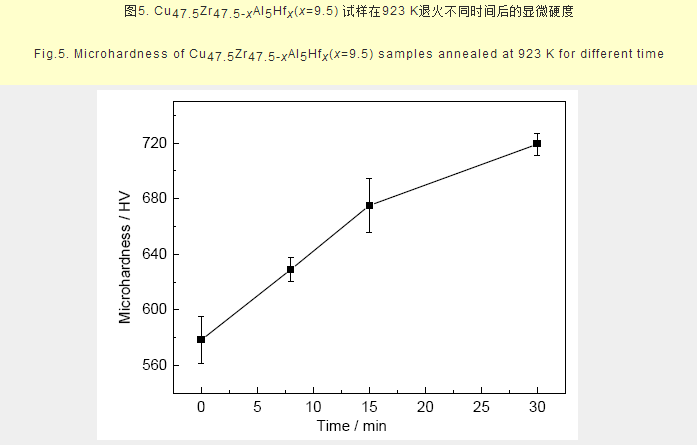

Cu47.5Zr47.5-xAl5Hfx(x=9.5) 在923 K (即远高于Tx) 退火不同时间后的显微硬度如图5所示。每个数据点重复5~10次,取平均值,误差为标准方差。随着退火时间的延长,显微硬度逐渐增加,然后趋于平缓,这是由于结晶度逐渐增加,然后趋于饱和。Cu47.5Zr47.5-xAl5Hfx(x=0,9.5) 在不同温度退火30 min后的显微硬度如图6所示。随着退火温度的升高,显微硬度首先略微降低,然后在Tg附近大幅度上升,随后趋于平缓。这是由于随着温度的升高,首先出现软化,在Tg附近开始结晶,结晶度逐渐增加,然后趋于饱和。

2.4 浸泡实验

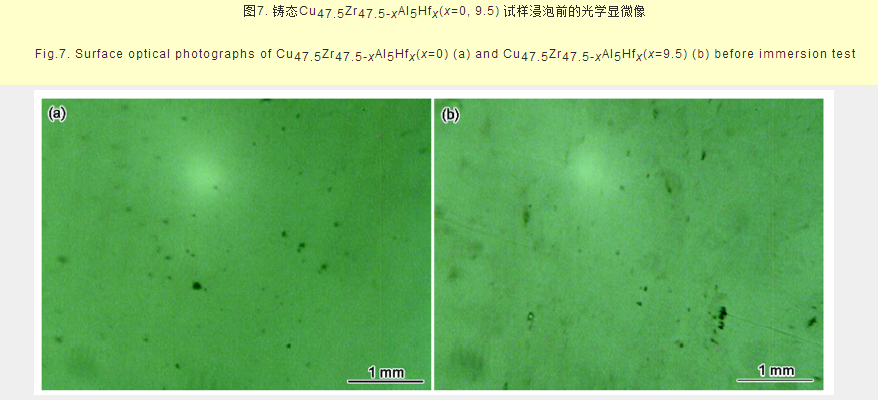

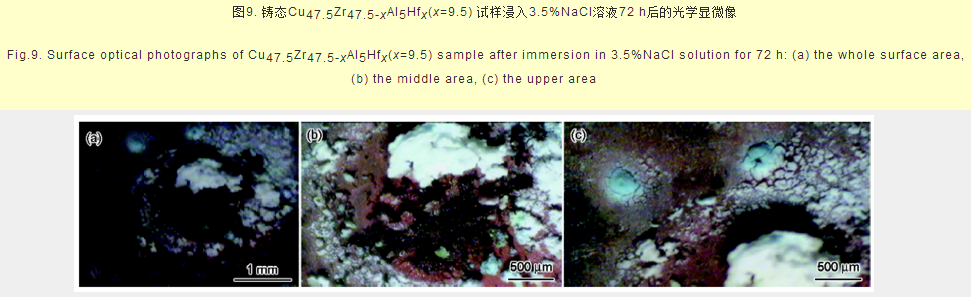

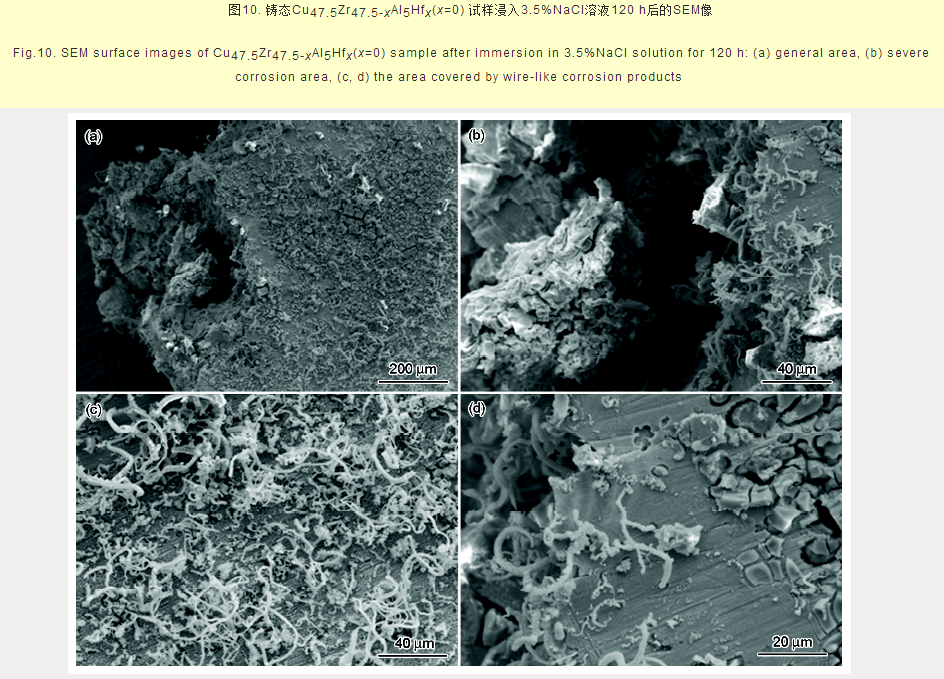

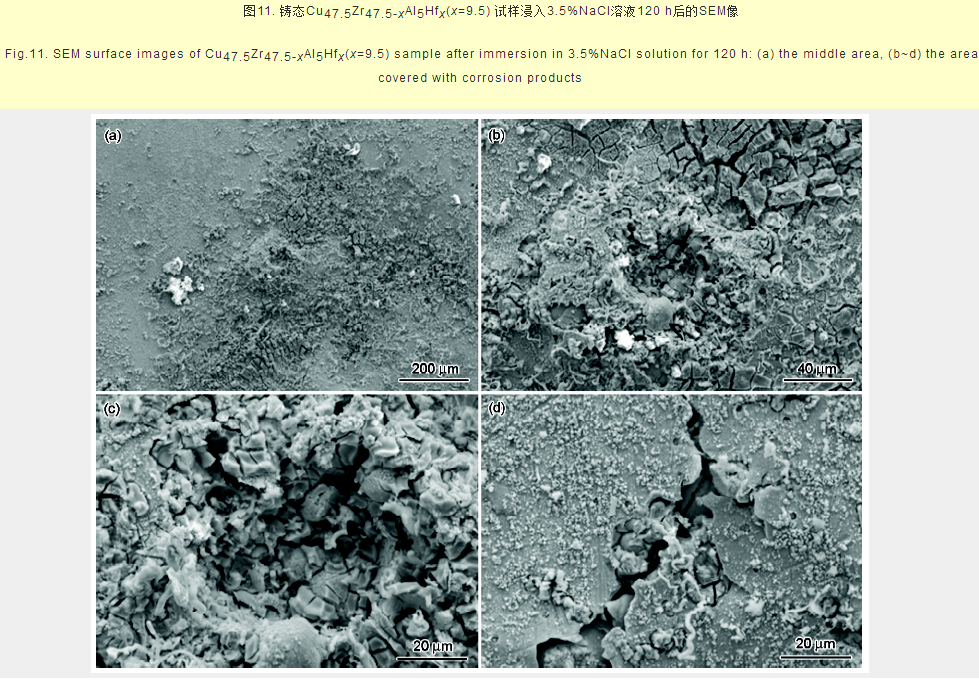

铸态Cu47.5Zr47.5-xAl5Hfx(x=0,9.5) 试样浸泡前的光学显微照片如图7所示。可见,试样为银白色。浸入3.5%NaCl溶液72 h后的光学显微照片如图8和9所示。试样表面发生点蚀,颜色由初始的银白色变为暗红色,并产生白色絮状物。铸态Cu47.5Zr47.5-xAl5Hfx(x=0,9.5) 试样浸入3.5%NaCl溶液120 h后的SEM像如图10和11所示。可见,试样表面局部区域发生腐蚀,腐蚀产物为丝状和块状。

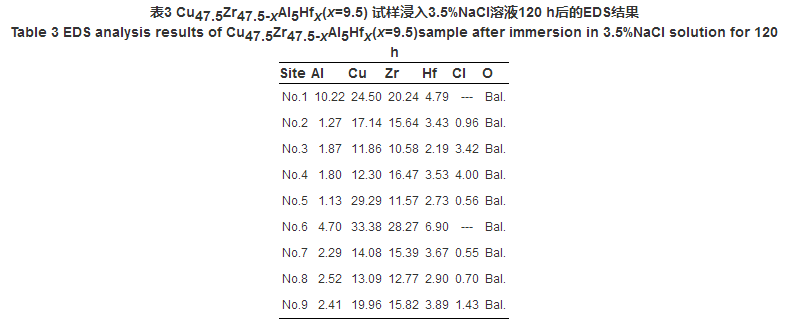

EDS元素分析结果如表2和3所示。对于Cu47.5Zr47.5-xAl5Hfx(x=0) 试样,8处点分析显示,Al的含量由5% (原子分数) 降为0.55%~3.79%,Zr的含量由47.5%降为12.23%~32.54%,Cu的含量由47.5%变为13.43%~59.50%,O的含量显着增加,腐蚀产物为Al,Zr,Cu的氧化物或氢氧化物。对于Cu47.5Zr47.5-xAl5Hfx(x=9.5),9处点分析显示,Hf的含量由9.5%降为2.19%~6.90%,Al的含量由5%变为1.13%~10.22%,Zr的含量由38%降为11.57%~28.27%,Cu的含量由47.5%降为11.86%~33.38%,O的含量显着增加,腐蚀产物为Hf,Al,Zr,Cu的氧化物或氢氧化物。

Cu,Zr,Al,Hf的标准电极电位 (vs SHE) 分别为-1.700 V(Hf/Hf 4+),-1.662 V (Al/Al3+),-1.529 V (Zr/Zr4+),+0.337 V(Cu/Cu2+) 和+0.521 V(Cu/Cu+)[13,22,34]。标准电极电位:Hf<Al<Zr<Cu,因此腐蚀的先后顺序为:Hf>Al>Zr>Cu。对于Cu47.5Zr47.5-xAl5Hfx(x=0),Al首先发生腐蚀,其次是Zr,Cu最后发生腐蚀。Al和Zr比Cu活泼得多,优先发生腐蚀。对于Cu47.5Zr47.5-xAl5Hfx(x=9.5),Hf首先发生腐蚀,其次是Al,然后是Zr,Cu最后溶解。Hf,Al和Zr比Cu活泼得多,优先发生腐蚀。

2.5 电化学实验

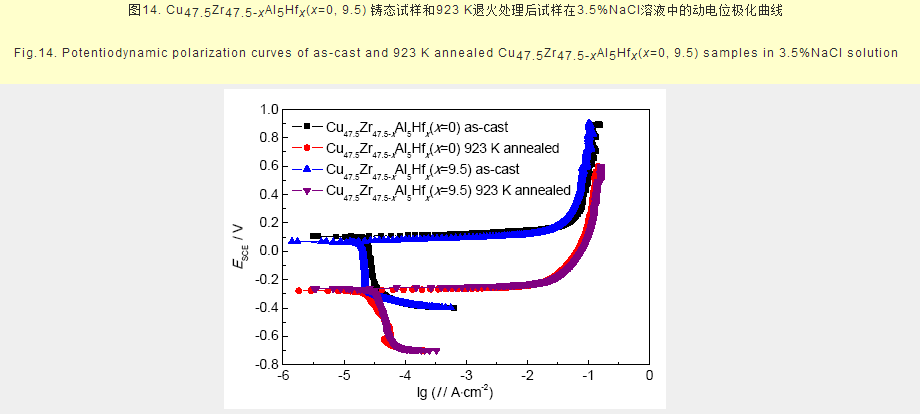

铸态Cu47.5Zr47.5-xAl5Hfx(x=0,9.5) 试样 (293 K) 以及在不同温度下退火处理后试样在3.5%NaCl溶液中的动电位极化曲线如图12~14所示,测得的自腐蚀电位Ecorr和腐蚀电流密度Icorr如表4所示。与铸态Cu47.5Zr47.5-xAl5Hfx(x=0) 试样相比,923 K退火处理后试样的Ecorr降低,Icorr变化不大,表明923 K退火处理使铜合金的耐腐蚀性降低。与铸态Cu47.5Zr47.5-xAl5Hfx(x=9.5) 试样相比,随着退火温度的升高,试样的Ecorr先升高然后降低,Icorr先略微增加,然后逐渐减小,623和723 K退火处理后试样的耐蚀性基本不变,但是923 K退火处理使耐腐蚀性降低。与铸态Cu47.5Zr47.5-xAl5Hfx(x=0)试样相比,铸态Cu47.5Zr47.5-xAl5Hfx(x=9.5) 试样的Ecorr略微升高,Icorr略微增大,表明两者的耐蚀性差别不大。与923 K退火后Cu47.5Zr47.5-xAl5Hfx (x=0) 试样相比,923 K退火后Cu47.5Zr47.5-xAl5Hfx(x=9.5) 试样的Ecorr略微升高,Icorr略微增大,两者的耐蚀性差别也不大。因此,Hf含量对Cu47.5Zr47.5-xAl5Hfx (x=0,9.5) 合金耐蚀性的影响较小。

Hf的影响有两个方面。一方面,Hf的标准电极电位比Al,Zr,Cu都低。Hf优先腐蚀,一定程度上保护Al,Zr和Cu。另一方面,Hf的添加导致显微组织结构由完全的非晶态变为非晶-纳米晶复合结构。在纳米晶和非晶的交界处,能量较高,比较容易诱发腐蚀。因此,两方面综合作用,导致Hf含量对耐腐蚀性的影响较小。

3 结论

(1) 退火温度和退火时间影响Cu47.5Zr47.5-xAl5Hfx (x=0,9.5) 非晶合金的组织结构、显微硬度和耐腐蚀性。与退火温度和退火时间相关,材料可呈非晶态或非晶-纳米晶结构。当退火温度高于Tg时,随着退火温度的升高以及退火时间的延长,显微硬度和结晶度逐渐增加,然后趋于平缓。

(2) 非晶或非晶-纳米晶结构的Cu47.5Zr47.5-xAl5Hfx (x=0,9.5) 在3.5%NaCl溶液中发生点蚀。与铸态试样相比,经623和723 K退火处理后试样的耐蚀性基本不变,但是923 K退火处理后试样的耐蚀性降低。Hf含量对合金耐蚀性的影响较小。