通过对混合材料汽车的零部件和连接件进行仿真,工程师可以为汽车应用制定创新型的腐蚀防护设计。

拥堵在车流中时,您可能无意中扫视过桥上的支撑梁;候机时,您也可能打量过飞机的舱门;您也许还检查过汽车的引擎盖。在这些地方,您都会看到那些小小的、圆圆的铆钉头,正是它们把不同的表面连接在了一起。不论是具有金属外壳的车辆,还是交通行业中的各类支撑结构,铆钉都只是其中一个很不起眼的小零件,然而它们却肩负着连接组件的重任,这些组件通常承受着巨大的机械应力。部分车型中包含着多达 2000 个以上的铆钉。

由于汽车设计正朝着轻量化的方向发展,各类金属材料的使用量也随之增加,人们开始关注一个可能带来严重破坏,但往往无法及时觉察的问题,那就是腐蚀。

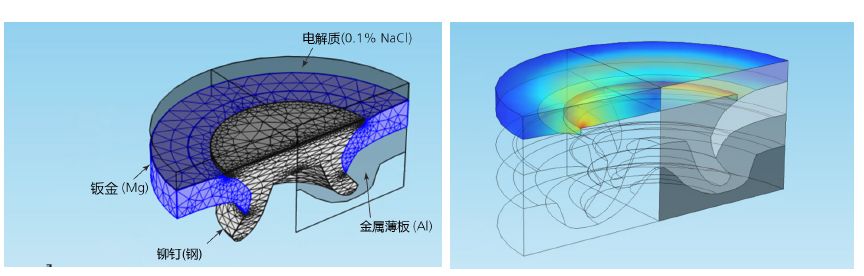

图 1. 左:未被腐蚀的铆钉。右上: 由于受到腐蚀而出现氢氧化镁沉积(白色生长)的铆钉。右下: 测试板上的铆钉放大图。

金属间的冲突:电偶腐蚀

电偶腐蚀无处不在,汽车行业每年都会因电偶腐蚀而产生数十亿美元的损失。此类腐蚀是由于不同金属相互接触时发生化学反应而造成的,我们在现实生活中常看到金属零件表面上的白色粉末状生长物(图 1 右上图)便是因电偶腐蚀而产生的。油漆起泡和铝材质量下降通常是发生腐蚀的显著信号,我们可以据此判断金属离子正发生交换,金属表面正在发生降解。

在相同的环境中,不同金属组合会产生不同的化学反应。同时,连接技术、材料属性和表面粗糙度等其他因素也会影响到铆钉及其相连金属板上发生的化学反应。因此,我们必须深入理解腐蚀背后的电化学现象,才能开发出有效的腐蚀防护措施。

为了能够更快地测试,并开发出更好的腐蚀防护措施,德国亥姆霍兹联合会(HZG)和戴姆勒集团(Daimler AG)的工程师们正在合作使用多物理场仿真来研究腐蚀防护方法。HZG 是一家专注于材料、医学技术和海岸研究的德国机构; 戴姆勒集团则是知名汽车品牌梅赛德斯 - 奔驰的制造商。这两支团队正在寻找一些方法,希望能简化铆钉的设计和开发, 将物理测试降到最低程度,同时能减少对表面处理等后续步骤的需求。

图 2. 左:COMSOL Multiphysics? 软件中铆钉冲头的一半几何结构。右:仿真结果显示了铆钉表面和金属薄板上的电流密度。仿真从数学角度模拟了铆钉-薄板界面的电流;最高电流密度出现在锋利的边缘。

多物理场仿真帮助工程人员深入理解腐蚀动力学

为了研究电偶腐蚀动力学,包括材料损耗、材料表面条件和相互反应金属之间的长期行为,HZG 的研究人员Daniel H?che 博士通过使用COMSOL Multiphysics? 软件创建了一个钢铆钉冲头的仿真模型。铆钉上镀有铝锌合金, 能为钢提供阴极保护。借助 COMSOL 软件,H?che 能够分析铆钉表面和边缘的电化学反应,预测邻接薄板的腐坏,并调整几何以最小化腐蚀。

他的模型包含铆钉、由铝和镁粘合而成的金属薄板、覆盖在表面代表外部环境的 0.1% NaCl 电解质层,以及铆钉和薄板界面上形成的电偶(图2)。他还向铆钉几何中加入了一个尖角,用于模拟存在锋利边缘的情况。锋利边缘会增加电解质电势中的梯度,增大电流,并加快引起电偶腐蚀的电化学反应。

随着铆钉和薄板之间的界面出现腐蚀,镁板的降解速度开始快于其他金属。化学反应中会生成氢氧化镁(Mg(OH)2),进而会在表面形成一个较弱的阻隔薄膜。沉积层的生长实际上会增强对进一步腐蚀的抵御能力,阻止腐蚀蔓延。然而,由于Mg(OH)2 存在孔隙率,无法完全阻止腐蚀的蔓延,腐蚀会继续朝向金属深处扩展。

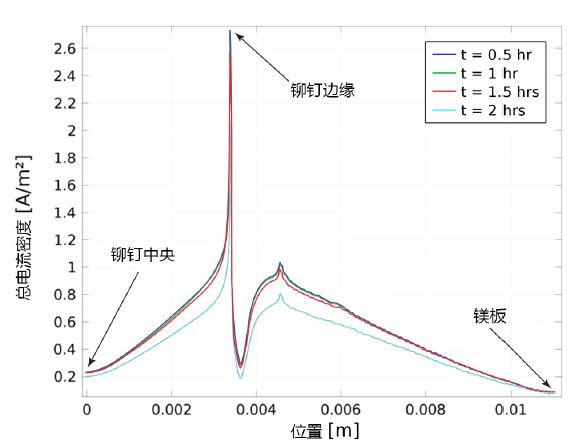

图 3. COMSOL软件中的绘图显示了铆钉接头表面上不同位置的局部电流密度。

为了确定电流分布并分析化学反应,H?che 需要考虑这一非恒定的生长,以及受此影响的材料属性。使用COMSOL? 软件的两个附加模块,化学反应工程模块和电池与燃料电池模块,他将铆钉和金属薄板处理为一组电极。这使他可以评估阳极/阴极面积比、电解质暴露时长、以及由于Mg(OH)2 的累积而造成的电流变化将如何影响镁的降解。

“孔隙率会直接影响到阻隔层的效果,形成的表面拓扑会受到向下降解速率和沉积反向生长的影响。针对基本电偶电流密度的计算需要根据沉积层生长的形貌进行修正。”H?che 评论道:“这促使我们开始对电极电化学响应的瞬态变化进行研究。”

模型包含化学反应速率、已知的金属电化学属性,以及 24 小时暴露时长的瞬态函数。仿真结果显示了当铆钉接头暴露于电解质中时的电势和电流密度, 揭示了浸入过程开始后不同时间点的表面覆盖率( Mg(OH)2覆盖的薄板和铆钉表面的比例)。电流密度因距铆钉中心的距离而不同,可据此判断出腐蚀速率最快的位置(图 3)。

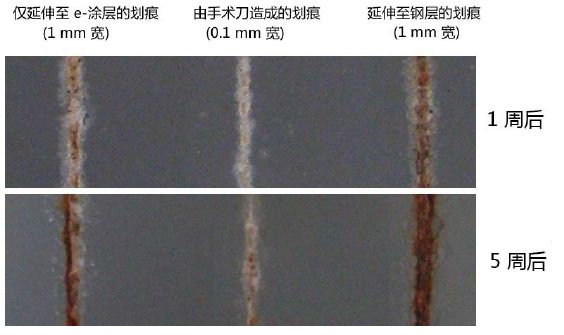

图 4. 对镀锌钢板表面的腐蚀测试表明,划痕处出现了可见的腐蚀(俯视图)。Bsch 制造了几个不同深度和宽度的划痕,用于分析划痕大小对脱层过程的影响。上图和下图分别为 1 周和 5 周后的结果。

深层研究:脱层的风险

除了发生在铆钉-薄板界面的电偶腐蚀,其他汽车零件也面临着被电偶腐蚀破坏的风险。一些很小的、看似很浅的缺陷,例如面板涂层或油漆上的划痕, 就可能为腐蚀打开方便之门,让湿气和环境电解质进入导电表面。在汽车面板中,微小的表面损伤也会产生电偶,进而引发脱层现象(即金属薄板上涂层的脱 离),这将极大地削弱腐蚀防护能力。

为了分析这一额外的风险,H?che 与戴姆勒集团的研究员Nils B?sch 正在合作研究镀锌测试钢板上的脱层现象,钢板上镀有一层阴极涂层,即e-涂层 (图4)。“由于划痕会延伸到钢表面,因而会在锌和钢之间产生一个电偶,锌随即发生腐蚀。”B?sch 解释说:“这会在e- 涂层和钢之间造成一个裂隙,该裂隙会沿水平方向持续生长,而非垂直穿过不同的层。”这一行为与缝隙腐蚀过程非常相似,它会在两个表面间生长,并在金属中造成裂缝。虽然明显的损害和总体的材料缺损看上去并不多,但这些裂缝底部的应力开裂最终会导致零件失效。

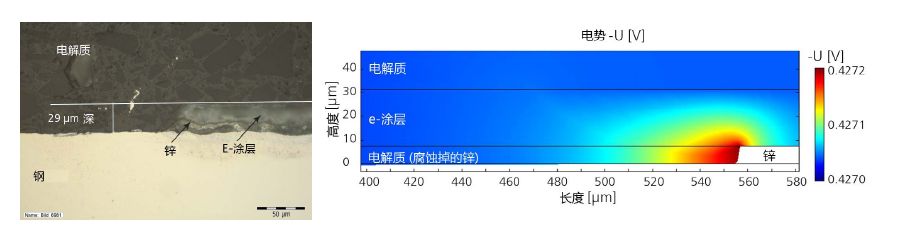

图 5. 左:测试薄板截面的放大图,其中一个划痕破坏了部分 e-涂层和锌层。右:COMSOL Multiphysics? 软件结果显示了e-涂层和电解质中的电势。白色区域显示了大部分锌被消耗之后剩余的锌。

H?che 和B?sch 使用COMSOL 的参数化扫描对电解质和 e-涂层中的电势进行了研究,用于了解不同e-涂层的阻隔属性。他们利用模型得出了随着锌的消耗,裂缝的水平生长情况(图 5)。

他们有关表面缺陷尺寸对锌消耗速率影响的研究还在继续。截止目前,仿真结果表明,缺陷宽度对消耗速率的影响比深度更大:与较宽的缺陷相比,在较窄的划痕中,阴极/阳极之比较小,且扩散更加有限,这可以减缓腐蚀的发生。他们正在根据现有结果进一步研究涂层缺陷给腐蚀防护带来的负面影响。

为更持久的结构支撑奠定基础

虽然腐蚀是一个无处不在,且无法完全避免的过程,但我们可以通过专业的设计和精密的分析来尽量将腐蚀降到最低程度。H?che 和B?sch 通过打磨减少了铆钉接头的锋利边缘,希望在维持机械稳定性的同时尽量减少暴露面积。他们还为金属薄板设计了一种e-涂层,从参数化研究来看,该涂层中的电流密度最低,因此在嵌板中出现的破坏最少。COMSOL 模型可用于深入理解与电化学相关的现象,目前已经成为HZG 和戴姆勒集团的工程师们优化铆钉接头不可或缺的工具,帮助他们实现最优的腐蚀防护。

“这类计算机辅助分析帮助加强了轻量化设计的开发,帮助我们在设计的早期尽量发现可能出现的腐蚀问题。”H?che 总结道:“腐蚀会严重影响到汽车柳钉的使用寿命,我们利用自己的加工知识和精密的几何设计掌握了如何对镁的腐蚀现象进行控制。”

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注国家材料腐蚀与防护科学数据中心http://www.ecorr.org