高温合金的塑性良好、高温性能和抗腐蚀性能优异,在航空航天、核工程和石油化工等领域得到了普遍应用[1,2]。GH4742合金是在700℃以上的温度服役的涡轮盘用镍基变形高温合金[3,4],其γ′强化相的含量较高,且兼具粉末冶金高温合金的高服役温度和变形高温合金的高强度低成本的优点[5,6,7,8]。这类涡轮盘用高温合金服役在高温、高压和周期性载荷作用环境中,必须具有足够高的热强性和较低的疲劳裂纹扩展速率[9,10]。疲劳裂纹扩展速率是预测涡轮盘用高温合金寿命的重要参数之一,也是损伤容限设计的必要指标之一[11,12]。因此,必须有效控制疲劳裂纹扩展速率以确保航空发动机涡轮盘安全服役。目前对在高温服役的GH4742合金(涡轮盘)在含有初始裂纹承受反复加载过程中的安全性和可靠性的研究,鲜少报道[13,14]。鉴于此,本文探究GH4742合金在服役温度下时效后组织的演化行为以及组织演化对疲劳裂纹扩展行为的影响及其作用机理。

1 实验方法

实验用GH4742合金的化学成分(质量分数,%):C 0.053,Cr 14.890,Ti 2.460,Al 2.640, Nb 2.540,Mo 5.040,Co 10.360,Mn 0.005,Fe 0.180,Si 0.022,La 0.008,Ce 0.010,B 0.003,S 0.002,P 0.005,Ni bal。采用真空感应炉和真空自耗炉的双真空工艺熔炼合金,将其均匀化处理后锻造成涡轮盘件。将合金在1080℃固溶处理8 h后空冷,而后再在780℃时效处理16 h后空冷。这种固溶时效处理过程,称为标准热处理(Standard heat treatment,SHT)。将SHT合金在箱式电阻炉中进行高温时效处理,时效温度为750℃,时效时间分别为100 h(A合金)、500 h(B合金)和1000 h(C合金),时效处理后将合金空冷。

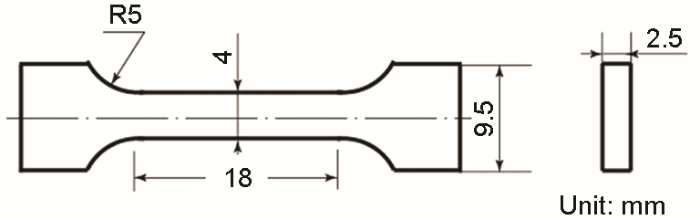

沿涡轮盘R-C方向截取750℃时效GH4742合金拉伸试样,拉伸试样尺寸如图1所示。在室温下利用电子万能试验机进行拉伸试验,使用3根平行试样,应变速率为10-3 s-1。

\

图2 GH4742合金疲劳裂纹扩展速率CT试样的尺寸

沿在750℃时效处理后的GH4742合金涡轮盘R-C方向截取疲劳裂纹扩展速率CT试样,其尺寸如图2所示,试样宽度W=60 mm,厚度B=12 mm,缺口长度a0=12 mm。疲劳裂纹扩展速率试验在室温下利用MTS810液压伺服疲劳试验机完成,加载波型为正弦波,加载频率为10 Hz,应力比为0.1,裂纹长度采用柔度法测量。采用逐级降K方式预制2 mm裂纹后,使用控制应力强度因子K梯度方法进行试验。采用七点递增多项式法处理试验数据[15]。

图2 GH4742合金疲劳裂纹扩展速率CT试样的尺寸

使用XHB-3000布氏硬度计测量合金的硬度。用JSM-7800F型场发射扫描电子显微镜(SEM)观察合金析出相形貌。用Ultra plus场发射扫描电子显微镜(SEM)观察疲劳裂纹扩展路径和断口形貌。

2 结果和讨论

2.1 GH4742合金时效处理后的显微组织

图3给出了GH4742合金时效处理后γ′相的SEM形貌。从图3a可见,在标准热处理后的GH4742合金中析出三种不同形态和尺寸的γ′相,分别为方形或不规则形状一次γ′相(直径约1~3 μm)、花瓣状或类枝晶状二次γ′相(直径约600~900 nm)和球形三次γ′相(直径约20~30 nm)。

图3 GH4742合金标准热处理和750℃时效处理后γ′相的SEM形貌

GH4742合金中的三种γ′相是在锻造及标准热处理过程中析出的。在合金的锻造和空冷过程中γ′相从基体中析出并长大,形成尺寸较大且形状不规则的一次γ′相。在1080℃固溶处理过程中,由于固溶温度未达到γ′相完全溶解温度(1100℃),尺寸较大的一次γ′相未全部回溶[16];同时,γ′相在γ/γ′相界面处形核并长大,进而形成了花瓣状或类枝晶状的二次γ′相。而在780℃时效处理过程中γ′相形核过冷度较大,数量增多;但是该相的长大速率较低,使三次γ′相的尺寸较小。

随着时效处理时间的延长(图3b、c、d),合金中的一次γ′相略有长大,边界趋于圆滑化,出现分裂、界面朝某个方向凸起和自分解的失稳现象;二次γ′相边界圆滑化,沿花瓣状界面分裂,分裂程度明显增大;三次γ′相逐渐回溶于基体或聚集长大成圆角方形γ′相。对三种γ′相的能谱分析结果表明,三种γ′相的化学成分相近,Al、Ti、Nb含量较高,并含有少量Cr、Co、Nb和Mo等元素。

图4给出了GH4742合金标准热处理后MC型碳化物SEM形貌,可见MC型碳化物主要呈汉字状或有规则的块状且尺寸较大。在时效过程中,MC型碳化物尺寸和形态未见显著变化。

图4 GH4742合金标准热处理后MC型碳化物的SEM形貌

2.2 疲劳裂纹的扩展速率

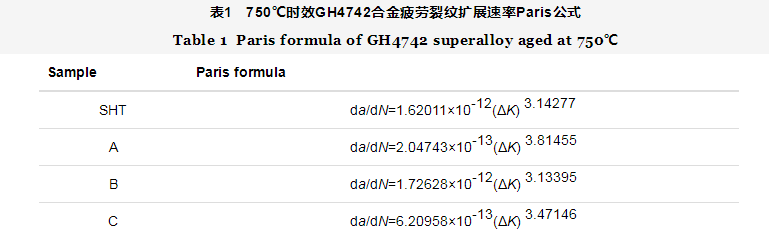

GH4742合金750℃时效处理后疲劳裂纹扩展速率曲线,如图5所示。随着时效时间的延长,合金疲劳裂纹的扩展速率呈增加趋势。疲劳裂纹扩展速率曲线分为近门槛区,Paris区和快速扩展区三个阶段。应力强度因子范围ΔK较低时,随着ΔK的增大,A合金的da/dN增加速度小于SHT合金的。对Paris区曲线用Paris公式线性拟合而得到Paris常数(系数C和指数m)。Paris公式da/dN=C(ΔK)m列于表1。随着时效时间的延长C值稍有降低,m值略有升高,但是数值没有明显的变化。

图5 750℃时效GH4742合金疲劳裂纹的扩展速率曲线

随时效时间的延长,时效后GH4742合金的疲劳裂纹扩展速率呈增加趋势,即抵抗裂纹扩展能力降低。

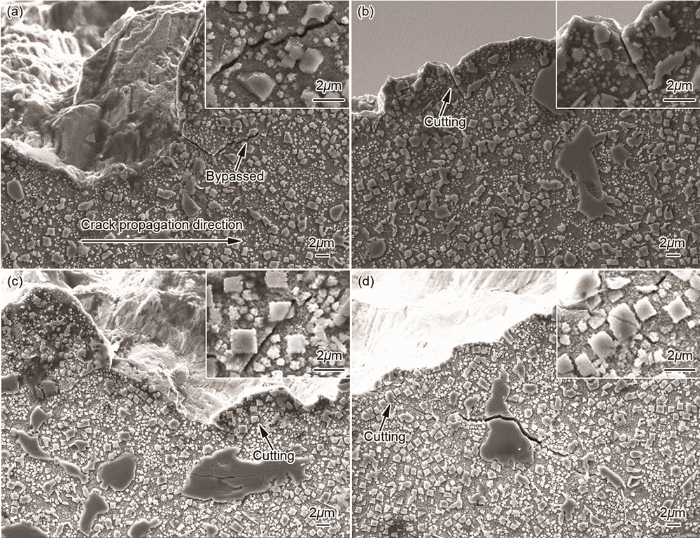

近门槛区是合金疲劳裂纹扩展起始阶段,裂纹扩展速率对组织较为敏感。近门槛区的疲劳裂纹扩展路径SEM形貌特征,如图6所示。尺寸较大的一次γ′相和二次γ′相中Ti、Al、Nb含量较高,其硬度及强度较高,裂纹难切过这样的γ′相扩展。随着时效时间的延长,γ′相尺寸越大对裂纹扩展的阻力越大,γ′相周围塞积位错的数量增加。位错塞积至一定程度使γ′相与基体沿相界面分离,为裂纹扩展提供优先通道。主裂纹以绕过一次γ′相和二次γ′相扩展的方式为主,断口呈现韧窝形貌特征[17]。随着时效时间的延长,一次γ′相和二次γ′相边界圆滑化程度提高,圆滑γ′相对裂纹扩展阻力降低,减小裂纹扩展吸收功,导致裂纹扩展速率增加,裂纹扩展抗力降低。

图6 750℃时效GH4742合金近门槛区疲劳裂纹扩展路径的SEM形貌

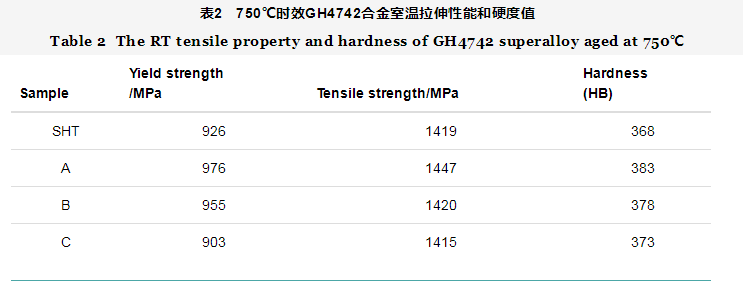

750℃时效GH4742合金的拉伸性能和硬度值,列于表2。随着时效时间的延长合金的屈服强度和抗拉强度均呈先升高后降低趋势,A合金的屈服强度和抗拉强度值最高。合金的硬度变化趋势与强度的变化相同。合金时效100 h后三次γ′相长大到一定尺寸,合金屈服强度达到峰值[18]。随着时效时间的延长三次γ′相持续长大,一次和二次γ′相的裂化程度提高,屈服强度降低。ΔK较低时,随着裂纹的继续扩展三次γ′相对A合金强化效果最佳,疲劳裂纹扩展抗力增加,疲劳裂纹扩展速率降低,因此在ΔK较低区域A合金裂纹扩展速率随着ΔK增长的速度低于SHT合金。

以上结果表明,750℃时效GH4742合金近门槛区的裂纹扩展速率受到一次和二次γ′相的边界圆滑化和三次γ′相尺寸的综合影响。

随着时效时间的延长三种γ′相的协同作用使强度高的合金在裂纹初期扩展速率随ΔK增长较平缓,裂纹扩展很快进入第二阶段,因此强度高合金裂纹扩展曲线近门槛区与Paris区之间没有明显的界限。

图7给出了SHT合金和C合金Paris区和快速扩展区疲劳裂纹扩展路径SEM形貌。由图7可见,在Paris区和快速扩展区主裂纹也以绕过一次γ′相和二次γ′相的扩展方式为主。在Paris区和快速扩展区裂纹尖端应力集中程度增加,主裂纹周围分支出二次裂纹以释放尖端应力。ΔK越大,二次裂纹数量越多。在快速扩展区SHT合金二次裂纹切过一次和二次γ′相,γ′相受周围位错塞积的剪切力而自身开裂,裂纹以切过机制扩展,降低裂纹扩展消耗能量,一次和二次γ′相对裂纹扩展的阻碍作用减弱。随着时效时间的延长C合金的Paris区和快速扩展区二次裂纹均可切过一次和二次γ′相,C合金Paris区裂纹扩展抗力低于SHT合金Paris区。这是Paris区裂纹扩展速率随时效时间延长而增加的原因之一。由此可见,750℃时效GH4742合金Paris区和快速扩展区疲劳裂纹扩展速率主要受应力强度因子范围ΔK的影响,裂纹以切过机制扩展而降低了组织对疲劳裂纹扩展速率影响。

图7 750℃时效GH4742合金疲劳裂纹扩展路径的SEM形貌

图8给出了750℃时效GH4742合金疲劳裂纹扩展断口的表面粗糙度。由图8可见,随着时效时间的延长疲劳断口表面粗糙度降低,表明疲劳裂纹扩展路径曲折程度降低,组织对裂纹扩展的抗力降低,疲劳裂纹的扩展速率增加。图9给出了750℃时效GH4742合金疲劳裂纹扩展断口的SEM形貌特征。由图9可见,在合金近门槛区的疲劳断口中有较多的疲劳台阶。其原因是,主裂纹绕一次γ′相或二次γ′相扩展时转向阻力更低的晶体学平面,从而在断口形成凹凸起伏有序的疲劳台阶。这将提高断口的粗糙程度,降低裂纹扩展速率。随着时效时间的延长合金近门槛区断口的疲劳台阶数量减少,断口起伏程度减小,粗糙度降低,裂纹扩展速率提高。同时发现,在合金近门槛区断口存在韧窝,因为主裂纹沿着基体与一次γ′相或二次γ′相开裂平面扩展,在断口一侧保留γ′相,在另一侧形成γ′相形状,呈现韧窝形貌。在Paris区和快速扩展区断口出现大量的平行疲劳辉纹,疲劳辉纹间距与对应区域一次循环扩展量相当,表明此阶段疲劳裂纹扩展符合塑性钝化机制[18,19,20]。疲劳辉纹数量随着ΔK的增大而增多。对于相同的ΔK,随着时效时间的延长断口疲劳辉纹宽度变宽,间距增大,表明裂纹扩展速率提高。Paris区和快速扩展区的ΔK较大,裂纹尖端加载应力明显增加,MC型碳化物碎裂,主裂纹或二次裂纹均可穿过MC型碳化物。碎裂MC型碳化物为裂纹的扩展提供有利途径。

图7 750℃时效GH4742合金疲劳裂纹扩展路径的SEM形貌

图9 750℃时效GH4742合金近门槛区、Paris区和快速扩展区裂纹扩展断口的形貌

3 结论

(1) GH4742合金在750℃时效过程中析出方形或不规则形状一次γ′相,花瓣状或类枝晶状二次γ′相和球形三次γ′相。随着时效时间的延长合金中块状一次γ′相进一步长大且边界圆滑化,二次γ′相沿花瓣状界面分裂,三次γ′相回溶基体中或聚集长大成圆角方形γ′相。

(2) GH4742合金疲劳裂纹的扩展速率随着时效时间的延长呈提高趋势,主裂纹以绕过一次和二次γ′相的方式扩展。近门槛区疲劳裂纹的扩展速率对组织较为敏感,一次和二次γ′相边界的圆滑化使疲劳裂纹的扩展速率提高;Paris区和快速扩展区内的裂纹可切过机制扩展,从而减弱组织对疲劳裂纹扩展速率影响。

(3) GH4742在合金750℃时效后三次γ′相适当粗化可提高合金的强度和ΔK较低区域裂纹扩展的抗力,降低疲劳裂纹的扩展速率。