铝合金在航空、铁路和公路交通领域大规模应用,例如C919大飞机、复兴号高铁和新能源汽车等,这得益于铝合金的特有性质,高比强度、低密度、力学性能良好、易于加工等。

然而,铝合金在服役过程却面临环境腐蚀的侵害,如大气腐蚀、应力腐蚀开裂和腐蚀疲劳等,所在在实际应用中,铝合金表面防护是必不可少的。

阳极氧化处理是提高铝合金的表面强度以及改善其表面耐蚀性能的技术手段。

阳极氧化处理是指在电解质溶液中,被处理的零件作为阳极,导电材料作为阴极,通过电化学处理的方法,在金属表面生成具有耐蚀、耐磨以及其他功能的转化膜层的工艺过程。

在铝合金的阳极氧化过程中,同时发生阳极氧化膜的电化学生成和化学溶解,过程的主要反应公式为:

铝合金阳极氧化膜的结构一般以Keller提出的模型为基础,如图1所示[1]。

图1 Keller提出的铝阳极氧化膜结构模型[1]

阳极氧化膜由内外双层组成,靠近铝基体的内层是致密的阻挡层,外层是厚而疏松的多孔层,总体呈现以针孔为中心的六棱体蜂窝结构。

阳极氧化膜的生长主要分为三个阶段:在阳极氧化刚开始时,铝合金表面生成了高电阻且无孔的阻挡层;

随着阳极氧化的进行,阻挡层表面发生化学溶解并形成孔穴,生成多孔层;最后多孔层不断增厚,当形成速率和溶解速率达到平衡时,多孔层不再增厚。

阳极氧化的方法种类繁多,大体上可以从电解液成分、电流形式、性能及用途等来进行分类,如图2所示。

图2 阳极氧化分类

按照电解液的主要成分不同,常用的阳极氧化方法可以分为硫酸法、草酸法、磷酸法、铬酸法以及混合酸法,其中应用较广泛的是硫酸阳极氧化法和混合酸阳极氧化法。下面将对这些方法进行简要介绍。

硫酸阳极氧化法

硫酸阳极氧化以铝及其合金作为阳极,铅板为阴极,使用10~30%的硫酸溶液,氧化电压为10~20V,电流密度为0.6~3A/dm2,槽液温度为15~25℃。

在硫酸阳极氧化过程中调控硫酸浓度、氧化温度、氧化时间、电流密度等基本工艺参数可以有效调控材料的孔隙率等基本性能,使材料具有更好的染料负载效果。

图3 在(a)200和(b)220 min下,电流密度为100 A·m?2,20℃下,在1.5mol·dm-3 H2SO4中制备的阳极氧化铝样品的表面和横截面的SEM图像[2]

图3(a)和(b)分别为在200和220 min下,电流密度为100 A·m?2,氧化温度为20℃,在1.5mol·dm-3 H2SO4中制备的阳极氧化铝样品的表面和横截面的扫描电子显微图像。

硫酸阳极氧化能够获得厚度为0.5~20μm的吸附性膜层,通常可以作为一般的防护或者是油漆中的底漆;同时染色较为容易,也可作为装饰的一部分来使用。

硫酸阳极氧化法工艺简单、成本低、电解耗电少、废液处理简单,且制备得的膜材料透明性、显微硬度和耐磨性能较好,在工业中得到了广泛的应用。

草酸阳极氧化法

草酸阳极氧化法使用2~10%的草酸,氧化电压为40~60V,电流密度为0.5~3 A/dm2,槽液温度为15~35℃。

草酸阳极氧化法可以通过调控电解槽温度、草酸浓度、电压和时间等基本参数调控阳极氧化膜的孔径尺寸等。

图4为在不同的阳极氧化电流下,在25 ?m(a–c),60 ?m(d–f)和100?m(g–i)铝箔上形成的草酸阳极氧化铝膜的顶表面的SEM图像。

由于草酸中铝的溶解度较小,利用这种方法可以获得较厚的阳极氧化膜,厚度在8~20μm之间。

图4 在不同的阳极氧化电流下,在25m(a-c),60?m(d-f)和100m(g-i)铝箔上形成的草酸阳极氧化铝膜的顶表面的SEM图像[3]

由于草酸的酸性较弱,制备的阳极氧化膜的耐蚀性以及孔隙率均优于硫酸法,可以制得耐磨、耐蚀性优良,硬度佳,孔隙率低的铝合金氧化膜。

草酸阳极氧化法能通过不同的元素的掺杂制备得到不同颜色的氧化膜,因此具有很好的装饰性。

但由于草酸对铝的溶解度小,氧化过程需要施加较高的氧化电压,导致能耗较大,成本较高;

此外,草酸阳极氧化法对电解液中残存的杂质如Cl-极其敏感且容易出现烧蚀等表面缺陷,因而限制了其在工业上的应用。

此前大多用于绝缘保护层及日用铝制品等特殊需要的行业,近年来在交通运输、桥梁建设和机械工业等领域也有了较为广泛的应用。

磷酸阳极氧化法

磷酸阳极氧化法常用于处理含铜量较高的铝合金材料,可通过调节磷酸的浓度得到不同类型的阳极氧化膜。

低浓度磷酸阳极氧化法使用40~50g/L的H3PO4,电压为120V,电流密度为0.5~1.0A/dm2,氧化温度为20℃,氧化时间为10~15min。采用低浓度磷酸制备的铝阳极氧化膜可用于喷涂底层。

中浓度磷酸阳极氧化法使用100~150g/L的H3PO4,电压为10~15V,电流密度为1~2 A/dm2,温度为20~25℃,时间为18~22min。采用中浓度磷酸制备的铝阳极氧化膜可用于胶接底层。

高浓度磷酸阳极氧化法使用380~420g/L H3PO4,电压为40~60V,电流密度为1~2 A/dm2,温度为25℃,时间为40~60min。

采用高浓度磷酸制备的铝阳极氧化膜的孔隙率很大,可用于电镀底层。

图5为在30℃和30 V下于0.4 M H3PO4中在AA5052上形成的阳极氧化膜的截面SEM显微照片,图6为在24℃于10%H3PO4中于60V下阳极氧化(a) 1min和(b) 5min的铝的扫描电子显微镜照片。

磷酸阳极氧化技术生产成本较低,没有很强的毒性且对于环境的污染较小,制备的膜层具有较强的防水性,适于在高湿度条件下工作的铝合金工件。

图5 在30℃和30 V下于0.4 M H3PO4中在AA5052上形成的阳极氧化膜的截面SEM显微照片[4]

但是,磷酸氧化膜与硫酸膜和草酸膜相比,膜层厚度较薄,一般只有几个微米,因而在工业应用上受到了一定的限制。

图6 在24℃于10%H3PO4中于60V下阳极氧化(a) 1min和(b) 5min的铝的扫描电子显微镜照片[5]

铬酸阳极氧化法

铬酸阳极氧化膜的组织结构致密,是一种适用于精细表面工件加工处理的方法。

铬酸阳极氧化法使用30~100 g/的铬酸,温度为40~70℃,电流密度为0.1~3 A/dm2,电压为0 ~ 100 V,氧化时间为35 ~ 60 min。

利用铬酸阳极氧化法制得的氧化膜通常较薄,厚度为2~5μm,能保持原零部件的精度和表面粗糙度。

铬酸阳极氧化膜的综合力学性能良好,膜层质软,具有很好的弹性,在应用过程中不会出现明显的疲劳衰退现象,膜层致密,工艺简便,无需封闭处理。

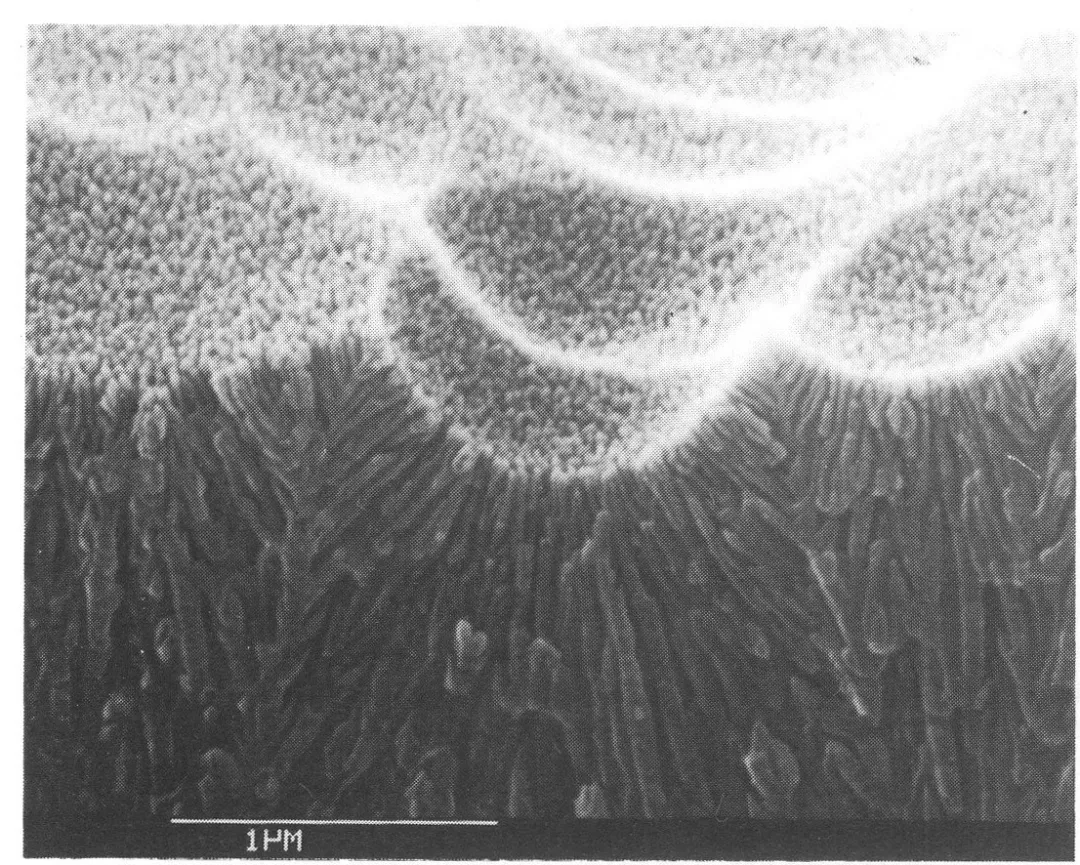

图7为在40℃,电压为50V下于3%的铬酸中阳极氧化40min的铝阳极氧化膜的横截面以及预先存在FPL蚀刻表面的突起的扫描电子显微镜照片。

图7 在40℃,电压为50V下于3%的铬酸中阳极氧化40min的铝阳极氧化膜的横截面(下半部分)以及预先存在FPL蚀刻表面的突起(上半部分)的扫描电子显微镜照片[6]

铬酸溶液对铝的溶解度小,使针孔和缝隙内残留的溶液对部件的腐蚀影响小,适用于铸件、铆接件和机械加工件等零件的表面处理,由于膜层较软,不适合作为耐磨件的表面处理,目前主要应用在航空航天工业中。

另外,由于六价铬毒性大,对环境与操作人员有害,因此其使用受到一定的限制。近年来,人们趋向于采用硫酸或混合酸阳极氧化法取代铬酸法在航空工业中的应用。

混合酸阳极氧化

单一酸的阳极氧化法在制备铝合金的阳极氧化膜时往往存在一定的局限性,因此研究者们通过添加多种无机酸或有机酸的方式,配制成混合电解液。

由于有机酸对氧化膜的溶解极弱,可以获得膜层较厚、均匀致密、性能优良的铝阳极氧化膜,从而提高膜层的性能。

混合溶液的阳极氧化反应中的溶液主要有两种。第一种是硫酸溶液;第二种是草酸溶液,在这两种酸的基础上再添加其他的酸,常用的混合酸有:

草酸-硫酸阳极氧化

在硫酸电解液中添加适量的草酸,有助于提高成膜率并提升膜性能。草酸的加入增加了阳极氧化的电流密度,降低了氧化铝膜的阻挡层厚度。

此外,草酸-硫酸阳极氧化与硫酸阳极氧化相比,具有较低的电压和极化温度,可以有效地扩大孔径。

图8和图9分别为硫酸与草酸配比为1:1时在不同电压下制备的多孔氧化铝膜的FE-SEM照片以及在26V下膜层断面的FE-SEM照片。

图8 以1:1混酸为电解液,在不同电压下制备的多孔氧化铝膜的FE-SEM照片[7]

图9 在26V下,硫酸与草酸配比为1:1时氧化铝膜断面FE-SEM照片[7]

硼酸-硫酸阳极氧化

硼酸-硫酸阳极氧化法制备的膜层具有铬酸阳极氧化膜的高弹性、结构致密的优点,且由于电解液中不含铬离子,对环境更加友好。

另外还可在较低的电压下氧化成膜,得到孔隙率低、耐蚀性优良、吸附性好的膜材料,且由于氧化膜层较薄,膜层应力较小,不易产生裂纹。在航空领域中具有广泛的应用前景。

酒石酸-硫酸阳极氧化

以酒石酸-硫酸作为电解液的阳极氧化法可以降低电解液对膜层的溶解能力,且该电解液具有环保的组分,能够在氧化膜的表面形成一层缓冲层,提升膜体抗腐蚀的能力,也是铬酸阳极氧化的有效替代技术之一。

另外,还有磷酸-硫酸阳极氧化、草酸-柠檬酸等方法,混合溶液的阳极氧化反应具有较高的工作效率,同时制得的膜层较厚。

但是目前混合溶液的阳极氧化技术生产成本还比较高,因此在实际的应用过程中受到了一定的限制。

表1总结了常用的几种铝合金阳极氧化方法的特点,并给出了使用硫酸、草酸以及混合酸作为电解液时所得的氧化膜硬度、粗糙度等性能结果。

在硬度方面,常规硫酸氧化膜显微硬度为391HV,使用草酸和混合酸制备的氧化膜硬度基本没有差别,比常规硫酸氧化膜高出近100HV。

在粗糙度方面,几种不同电解液所制得的氧化膜粗糙度均与基体相差无几,说明不同电解液所制得的氧化膜对试样表面的粗糙度没有太大影响,只与基体相关。

在耐蚀性方面,与硫酸氧化膜相比,草酸和混合酸氧化膜的耐蚀性明显较好。

表1常用的阳极氧化方法特点和效果

近年来,随着人们在铝合金阳极氧化方面研究的深入,高性能阳极氧化膜的制备工艺得到不断优化。

未来随着环保意识的增强以及航空航天等产业的技术突破,在发展绿色环保工艺的基础上进一步提高氧化膜的性能、拓宽其使用价值将会引起人们更多的关注,新型环保绿色的溶液体系将得到进一步探索。

参考文献:

[1] Keller F, Hunter M S, Robinson D L, et al. Structural features of oxide coatings on aluminum[J]. Journal of The Electrochemical Society, 1953, 100(9): 411-419.

[2] Asoh H, Matsumoto M, Hashimoto H, et al. Effects of ethanol on the efficiency of the formation of anodic alumina in sulfuric acid[J]. Surface & Coatings Technology, 2019, 378:124947.

[3] Chernyakova K, Ispas A, Karpicz R, et al. Formation of ordered anodic alumina nanofibers during aluminum anodizing in oxalic acid at high voltage and electrical power[J]. Surface and Coatings Technology, 2020:125813.

[4] Stamatina T, Chrysa K. Study of electrochemical behavior of commercial AA5052 during anodizing in phosphoric acid solution in relation to Mg species content in films[J]. Surface Engineering and Applied Electrochemistry, 2020, (56):78-82.

[5] Arrowsmith D J, Clifford A W, Moth D A, et al. Phosphoric acid anodizing of aluminium[J]. Transactions of The Institute of Metal Finishing, 1985, 62(1): 41-46.

[6] Arrowsmith D J, Moth D A. Chromic acid anodizing of aluminium[J]. Transactions of the Institute of Metal Finishing, 1986, 64(1):91-93.

[7] 杨培霞, 安茂忠, 郑铁帅。 硫酸/草酸混酸电解液中阳极氧化法制备多孔阳极氧化铝模板[J]. 无机化学学报, 2005, 021(012):1907-1911.

[8] 刘昌明, 张弟,赵怀鹏,等。 草酸阳极氧化工艺研究[J]. 铝加工, 2017, (04):42-45.