热轧带钢的氧化皮缺陷类型与成因分析

2013-12-01 00:00:00

作者:齐慧滨 来源:《腐蚀防护之友》

在冷却过程中,碳钢氧化皮会发生Fe1_y0的相变过程,包括Fe3O4的先共析反应。理论上,Fe3O4先共析反应发生在570℃以上,而共析反应则发生在570℃以下。当冷却速度较快时,先共析反应和共析反应的实际发生温度范围会下移,如共析发应可在570~220℃的温度下进行,发生所谓的“迟滞共析反应”。

热轧工艺过程和氧化皮类别

带钢的热连轧生产工艺过程主要包括板坯再热、粗轧、精轧、层流冷却、卷取和钢卷空冷等,该过程从钢坯在1200℃左右的温度加热开始,经历整个轧程一直到室温。工艺段不同,带钢的氧化条件不同,因而氧化皮组成和结构变化较大。

热连轧生产起始于钢坯在加热炉中的再热,一般采用燃气将钢坯加热到1200~1250℃。由于加热炉内的气氛具有氧化性,而且加热时间长达3~4h,故在板坯出炉时表面会形成厚达2~3mm的氧化皮,而且在钢坯经传送台传送时,氧化皮还会加速生长。生产上将这种氧化皮称作“一次氧化皮”(Primary sca1e),在粗轧机之前采用高压除鳞箱(PSB)去除。在钢材的生产过程中,一次氧化皮的形成是导致钢材烧损的主要原因,烧损量约占1%~3%。

粗轧的温度约为1000~1200℃,除鳞后的碳钢表面在粗轧过程中还会形成新的氧化皮。粗轧一般要经5~7个道次,粗轧后形成的氧化皮厚度约为100μm,称为“二次氧化皮”(SecOndary sca1e)。二次氧化皮采用高压水(RSB)在每个道次或部分道次中加以去除,并在精轧机入口前用另一高压除鳞箱(FSB)进行彻底清除。

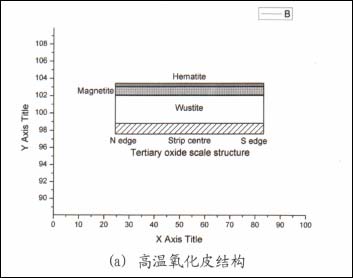

精轧的温度一般在1000℃附近,精轧过程中形成的氧化皮称作“三次氧化皮”(Tertiary or ternary scale),厚度约为7~15μm,因钢种、工艺和产线的不同而略有差异。精轧中,在F1甚至F2机架出口处常配有高压水除鳞喷嘴(IFSB),用于精轧初期带钢表面除鳞,其后直至终轧完了不再除鳞。值得指出的是,终轧完了形成的氧化皮在层冷过程中由于板温较高还会进一步生长,尤其是在中段层冷之前,氧化皮生长速度较快。最终三次氧化皮随带钢一同卷取进入钢卷的缓慢冷却阶段。

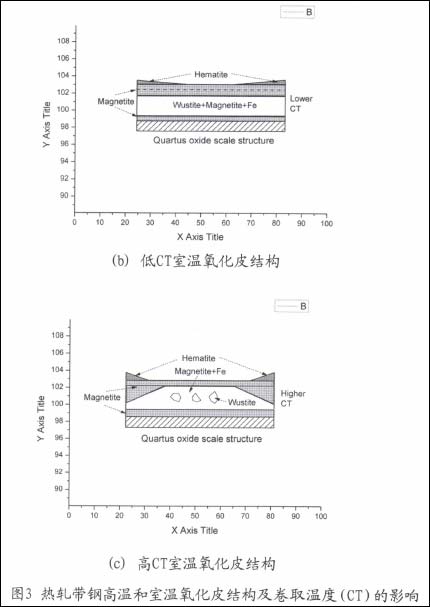

传统上,将精轧中形成的氧化皮和带钢表面在室温下的最终氧化皮统称为三次氧化皮。然而带钢卷取后由于张力的作用使相邻钢板的中间部位紧密贴合,而钢板边部由于沿板宽方向的凸度造成边部减薄形成缝隙,因此钢卷冷却过程中钢板的中间部位和边部与空气的接触程度不同,从而持续的氧化反应程度不同。在一定的温度以上,边部的氧化会继续发生,而中间部位由于缺氧主要发生高价氧化物还原,进而发生氧化物的先共析反应和迟滞共析反应,导致高温下形成的FeO发生相变而形成不同组成和结构的最终氧化皮。

鉴于热轧带钢高温和室温下氧化皮组成与结构的明显差异,试验中将室温下的最终氧化皮定义为“四次氧化皮”(Quartus sca1e),并详细论述了四次氧化皮的结构特点和转变规律。根据钢卷冷却过程中氧化和相变反应程度的不同,可将带钢表面的氧化皮大致分为边部的三层结构氧化皮、板宽1/4处的两层结构氧化皮和钢板中间部位的混合氧化皮,而中间部位的氧化皮又可根据组成和结构分为I型、Ⅱ型及Ⅲ型等三种类型,见图3.结合热轧生产工艺可知,决定热轧带钢四次氧化皮厚度的主要因素是终轧温度(FT),而决定氧化皮组成与结构的主要因素是卷取温度(CT)与冷却条件。四次氧化皮的组成与结构决定了热轧带钢产品的酸洗性能、锈蚀性能和氧化皮的力学性能。

2/4 首页 上一页 1 2 3 4 下一页 尾页

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。