水环境下屏蔽型无溶剂环氧涂层失效和耐久性(一)

2013-06-01 00:00:00

作者:张立新 史杰智 苏会和 陆卫中 杨菲 来源:《腐蚀防护之友》

如何来判定在涂层脱层后的涂层防腐效果,可用扫描电镜(SEM)和能谱仪(EDX)观察跟踪分析结果。

首先制作试样。试样是用35mm×80mm×1mm Q235钢板,六面全部用熔结环氧粉末封涂,所用的试样,全部选用国内某型号的熔结环氧粉末涂料。涂层厚度为200~250μm,用电火花检测涂层无针孔,把这些样品都浸泡在90℃、3.5wt% NaCl溶液中,一天后取出一批,经撬开看到涂层己与金属基体脱开,其余样品不撬开。

继续在上述介质和环境下浸泡,分别于1天、4天和15天后,取出后用刀在试样中间划开15mm×35mm涂层方格,试样如图3所示。用手将涂层撕下,进行SEM形貌观察和相应的腐蚀元素分析,如图4~6所示。

图3 熔结环氧涂层脱层剥开与未剥开照片

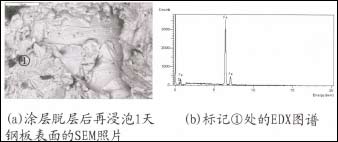

图4 浸泡1天后形貌观察和腐蚀元素图谱

图4(a)是涂层浸泡1天后,脱层剥开后的SEM照片,从照片看出钢材基体表面几乎没有腐蚀痕迹,亮处为金属基体。

图4(b)为图4(a)中标记①处的(Fe)和氧(O)等的EDX图谱。从图4(b)可以看出氧(O)量只有150~200计数,这主要是试样在涂装前加热时形成的薄氧化膜层所致。

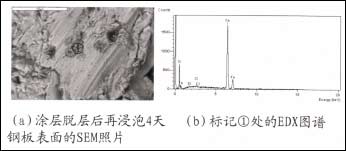

图5 浸泡4天后形貌观察和腐蚀元素图谱

图5(a)为涂层浸泡4天后脱层的SEM照片,从照片中可以明显看出,钢材基体表面己有明显腐蚀产物形成,说明基体己经开始发生腐蚀反应。

图5(b)为图5(a)照片中,标记①处铁(Fe)和氧(O)EDX图谱,从图5(b)中可以看出氧(O)量达到了近700计数,说明基体表面已有明显的氧化物存在。从图谱中也能见到氯元素(C1)的少量痕迹,表明氯离子参与了腐蚀过程。

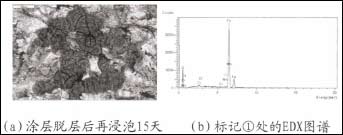

图6 浸泡15天后形貌观察和腐蚀元素图谱

图6(a)为浸泡15天后,涂层脱层的SEM照片,从中可以明显看出,这时钢材基体表面形成的腐蚀产物面积比涂层脱层后再浸泡4天的结果要多很多,说明涂层脱层后,随着浸泡时间延长腐蚀越发严重,涂层防腐失效过程加速。

图6(b)为图6(a)照片中标记①处铁(Fe)和氧(O)的EDX图谱,从图中可以看出,氧(0)含量达到了1000计数,说明这时腐蚀产物的氧含量明显增多。腐蚀产物面积越来越大,图谱中除氧含量高以外,出现明显的氯含量的谱图,表明氯己参与和加速腐蚀的进程,防腐失效更为严重。

以上给出加速静态浸泡试验与SEM跟踪观察的结果可以看出,涂层脱层后,涂层对基体的防腐效果开始失效,从第4天、第15天随着脱层后的浸泡时间延长,铁的氧化产物明显增多。氯离子也随后随着浸泡时间延长,到达基面,参与了钢板喷涂加热中形成薄层氧化膜的去极化和破裂过程,在保持阳极电中性要求的不断迁移下加速了腐蚀持续发展过程。通过上述分析可以得出如下结论。

(1)在水环境中,无溶剂环氧涂层在水、氧和离子进入涂层后,涂层在界面处不会立即失效而使材料发生腐蚀,水与氧等进入涂层只是涂层失效发生腐蚀的必要前提条件。

(2)在水环境中,当水和氧气进入涂层,并达到一定量时,才导致无溶剂环氧涂层的粘结脱层,只有涂层脱层发生后在界面形成了水相,为电化学腐蚀的不可逆过程创造了条件,致使涂层脱层成为涂层防腐功能失效的基本原因。

2/2 首页 上一页 1 2

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。