本文针对工程车辆在海洋环境下的使用情况,全面系统的介绍了工程车辆在海洋环境下的腐蚀情况,并针对腐蚀问题和规律,提出工程车辆腐蚀综合控制的设计原则和技术方案,介绍了工程车辆异种金属电位匹配技术、六元牺牲阳极材料、陶瓷型耐磨蚀涂层、履带复合防腐涂覆层技术、高分子密封防腐技术等多项腐蚀防护技术,为工程车辆的腐蚀控制提供了技术手段。

文| 黄燕滨 周科可 东晓林 巴国召 装甲兵工程学院

沿海工程车辆主要采用的是铝合金材料,由于铝合金具有比重轻、硬度大的特点, 被广泛应用于航空航天工业和造船工业中。船舶的建造和工作环境要求材料应有良好的耐蚀性、可焊性、可塑性和一定的抗拉强度、屈服强度、伸长率、抗冲击等性能。但是,海水含盐量一般在3.5% 左右,是天然的强电解质。铝合金材料受海水或海洋大气的腐蚀严重,工程车辆材料在海水中易产生各种腐蚀,例如:点蚀是铝合金在海水中最常见的一种破坏现象,它常常是晶间腐蚀和剥蚀等其他形式腐蚀的起源, 如疲劳腐蚀的裂纹源正是从点蚀开始的。这些腐蚀的产生极大的降低了铝合金构件的使用寿命和整体的可靠性,直接制约了工程车辆在海洋环境中的应用,因此,开发和使用高效的海洋环境下工程车辆腐蚀防护技术,对减小海水对工程车辆的腐蚀破坏,保证铝合金构件的正常使用有着极其重要的意义。

工程车辆主要腐蚀问题

工程车辆构件在海洋环境中的腐蚀主要包括:点蚀、缝隙腐蚀、电偶腐蚀、应力腐蚀、剥蚀、晶间腐蚀、磨损腐蚀、腐蚀疲劳等腐蚀形态,这些腐蚀类型往往与结构设计或冶金因素有关。为了研究掌握工程车辆的腐蚀问题,对工程车辆腐蚀故障进行了全面、认真的分析,归纳总结了工程车辆存在的腐蚀状况和特征。

车体外部腐蚀问题

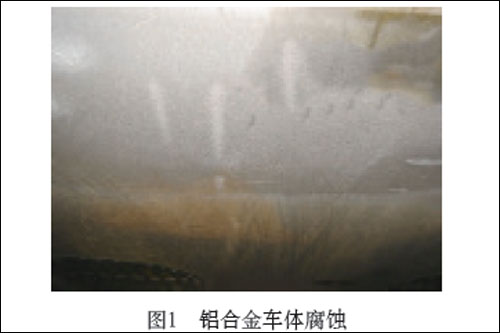

工程车辆采用的材料一般为Al-Zn- Mg 超硬铝合金,具有高的比强度、优良的可焊性、较好的断裂韧性,但是其应力腐蚀敏感性和剥蚀倾向较大。在工程车辆下海使用后,由于铝合金表面光滑,表面预处理工艺不合适,使得涂装的涂层脱落严重; 同时铝合金与其他金属发生电偶腐蚀严重;并且铝合金与砂石磨损严重,导致底部腐蚀磨损严重,其腐蚀状况如图1

工程车辆下海后,行动部分均处于水线下的全浸区,与海水充分接触,上岸以后难以对该部分彻底清洗干净,造成腐蚀介质长时间滞留,形成干湿交替环境,导致诱导轮、主动轮以及螺栓等严重锈蚀。

车体内部腐蚀问题

在车体内部,由于密封不严导致海水渗漏到车内,形成高盐雾的腐蚀环境,部分零件浸泡在海水中,表面涂层不能抵御侵蚀,导致锈蚀严重,同时在保养过程中也难用淡水冲洗,加剧了零部件的腐蚀, 如离合器、螺栓螺杆锈蚀严重;拉杆接头及销子等部分零件锈蚀致使操纵阻力变大; 制动弹簧件的失效和断裂直接导致操作失灵;电子仪器设备和线路在实际使用中, 产生绝缘击穿、接触不良、电阻值改变等, 导致装备电气故障频发;同时海水渗漏到发动机部分机件,由于发动机工作部件产生高温,形成高温盐雾腐蚀环境,致使发动机冷排气管道、发动机支架及附件等腐蚀严重,腐蚀状况如图2.

工程车辆腐蚀综合控制技术

工程车辆腐蚀问题存在着多诱因,大范围和多方位的问题,同时腐蚀问题使工程车辆的性能降低,维护保养困难、维修费用增加,形势十分严重。

工程车辆腐蚀控制思想

工程车辆在使用过程中,其零、部件所发生的锈蚀、退化、变质等现象均称为腐蚀。为了控制工程车辆的锈蚀、退化、变质,延缓腐蚀、控制腐蚀,以确保工程车辆使用运行的可靠性、安全性和使用寿命,必须采用一系列的有效措施,这些措施包括防腐蚀设计、防腐蚀技术工艺方法 以及工程车辆维修和日常维护保养全过程中腐蚀预防体制的建立:

① 合理的防腐蚀结构设计;

② 良好的耐腐蚀材料;

③ 正确地选用表面工程技术;

④ 合理采用阴极保护技术;

⑤ 采用密封剂或缓蚀密封剂进行工程车辆内部的环境隔离;

首先必须认识工程车辆的性能要求及运行环境状况、可能发生的失效类型,从而确定设计和选择的各项技术;其次是了解各种技术的工艺特点及其适用范围的基础上,选择合适的工艺并制定相应的配套工艺。在工程车辆防腐工程设计中遵循下述通用原则:

(1) 采用耐腐蚀材料,提高零件自身性能;

(2) 零部件表面采用先进适用的涂覆层保护(对于不耐蚀材料,可采用各类涂覆层);

(3) 使工程车辆零部件、系统处于相对干燥环境(有效密封或及时除湿)。

(4) 经济上的合理性;防腐技术使用后要有一定的经济效益,如工程车辆的使用性能提高、使用寿命的延长、故障与维修的减少,工程车辆在使用的全过程中成本降低等。

通过上述措施的实施,其目的是使工程车辆适应环境和运行条件的需要,提高工程车辆防腐蚀的能力,获得经济、高效、高质量的防腐工程设计,提高可靠性和延长工程车辆的使用寿命。

工程车辆腐蚀综合控制技术

工程车辆异种金属电位匹配技术的研究

针对工程车辆中异种材料带来的电偶腐蚀严重的问题,在全面统计新工程车辆上使用的各类材料基础上,系统整理了车体上金属连接件的数量、位置、名称及所使用材料的表面处理,确定了某种工程车辆上共使用了26 种材料,共产生30 多种异金属固定连接,150 多种异金属零部件连接,建立了工程车辆电偶腐蚀数据库。通过电偶基础实验(材料电偶测试曲线如图3、4),得到主要材料在海水中的电偶序:7A52、5A06、2A12、Q235、45 钢、38CrSi、1Cr18Ni9Ti.

研究了阴/ 阳面积比对电偶腐蚀速度产生的影响,得出电偶腐蚀速度与阴/ 阳面积比呈线性关系,电偶腐蚀速度随着阴/ 阳面积比的增大而增大。研究了介质浓度、温度和含氧量对电偶腐蚀的影响,同时模拟工程车辆在干湿交替状态下电偶腐蚀现象、特点。提出工程车辆电偶腐蚀防护原则:

(1) 尽量避免腐蚀电位相差悬殊的异种金属做导电接触;

(2) 避免加速电偶腐蚀的因素;

(3) 采用阴极保护技术。

根据工程车辆电偶腐蚀防护原则,研究了电偶腐蚀防护技术,如表1:

结果表明:工程车辆电偶腐蚀数据库为工程车辆腐蚀综合控制打下基础,提出的电偶腐蚀控制原则和防护措施使工程车辆电偶腐蚀降低2 倍以上。

新型六元牺牲阳极材料的研制

针对工程车辆用牺牲阳极在干湿交替使用中出现启动时间慢、阳极表面结壳等问题,采用车体电位平衡时间作为评价标准,通过研制新型高活化和高极化速度的Al-Zn-In-Mg-Ga-Mn 六元牺牲阳极材料(牺牲阳极块实体如图5),采用BESAY 软件模拟设计与布置,安装优化实现快速极化和精确设计,进行车体电位实际测试分析(车体电位分布极化曲线如图6), 优化阳极块分布,安装匹配车体阳极块, 力争使保护效果显著提高。

试验表明:在干湿交替条件下,该六元阳极启动时间3-5 分钟,提高了5 倍以上,工作电位达到-1.10V,电流效率高达90%,溶解形貌均匀,腐蚀产物自动脱落, 无结壳现象,对车体起到很好的保护作用。

陶瓷型耐磨蚀涂层的研制

针对工程车辆铝合金底板磨损、腐蚀严重等问题,运用堆积级配理论,通过正交试验,对Al2O3 涂层填料的颗粒度、颗粒级配组合进行优化,结合实车涂覆规范工艺,优化工艺参数。拟选取双组分耐磨修补剂系列,该类修补剂是以金属碳化物及超硬陶瓷为骨干的耐磨复合材料,与基体结合强度高,考虑到耐磨蚀要求进行成份的优化设计,为高性能胶粘剂,分A、B 两组份。A 组份为主胶呈黑色胶泥状,B 组份为固化剂。其特点:粘接强度高,耐磨损, 耐油、耐介质性好。

结果表明:车体底板陶瓷耐磨蚀涂层化学稳定性好,与车体结合强度高,达到30MPa,邵氏硬度80-90,相对耐磨性4-5 (钢为1);涂层无脱落,无锈蚀;无明显划痕(涂层效果对比如图7、8)。

履带复合防腐涂覆层技术的研究

针对履带腐蚀锈死问题,研究采用化学镀Ni-P 合金镀层、真空渗锌、锌铬涂层等单一涂层和复合涂覆层对履带进行防护,通过从单一涂层到涂覆层的系统实验,得到真空渗锌+ 锌铬涂层+ 高分子厌氧胶的复合防腐涂覆层技术方法(复合涂覆层结构如图9),能够有效解决履带腐蚀问题。

试验表明:复合涂层在一个工作期内能够对履带起到较好的防腐作用,防腐效果优于单一的锌铬涂层和化学镀Ni-P 合金镀层,履带拆卸的强度减轻1 倍以上(效果对比如图10)。

高分子密封综合防腐技术的研究

在工程车辆的设计中,采用了机械密封设计,如密封圈、密封垫等密封技术。一般情况下,在工程车辆的使用和维修中, 不会改变原有的密封设计。为了改善装备的防腐效果,更多是采用高分子密封防腐材料,以填充的方式隔离腐蚀介质,起到防护作用。消除密封间隙的技术方法就是在需要密封的部位涂一些高分子密封胶, 这些高分子胶经固化后就密封了间隙。这就是本技术的密封防腐原理。图11 为系列防腐密封材料。

对于工程车辆的车外紧固螺栓,螺栓螺纹与螺母螺纹之间总是存在一定间隙( 内螺纹设计所致),在海水中,海水会渗入间隙而造成螺纹的锈蚀,甚至形成“锈死” 现象。在海水或盐雾环境中锈蚀严重。在车辆维修保养时,经常需要拆卸这些螺栓。在拆卸过程中,已经严重锈蚀的螺栓很难顺利拧下来,甚至会造成螺栓被拧断的现象,给维修保养带来困难。要消除螺纹锈蚀现象的根本途径是消除间隙,让海水无空可渗。在高分子螺纹密封锁固胶的系列产品中,原设计有两个功能,一个是螺纹间隙的密封,另一个作用是锁固,使螺栓不会在使用时松动脱落。对于工程车辆的车外螺栓,主要是密封防腐,锁固功能是次要的。因此选择时最好用低强度的高分子螺纹密封锁固胶,而决不可选用高强度和超高强度胶,否则螺栓拆卸时相当困难, 甚至无法卸下。

另外,两个平面之间的密封,例如发动机上、下箱体的密封、变速箱上、下箱体的密封等,大都采用固体衬垫密封,使性都得到提高。在装配前,将膏状的密封胶涂在密封平面上,利用高分子密封胶优良的填充性使平面的不平度、粗糙度等缺陷填平,当合上对偶平面并固化后,形成了一个密封性优良的密封层。

结语

在本文中,详细介绍了工程车辆在海洋环境下使用中出现的腐蚀问题,并且针对工程车辆出现的腐蚀问题提出了相应的解决方案。通过工程车辆暴露出的腐蚀防护问题,我们应当看到海洋腐蚀环境具有多样性和复杂性的特点,导致在海洋环境中使用的工程车辆的腐蚀防护工作是一项复杂的系统性工程。工程车辆各部位工作环境、腐蚀状况、腐蚀规律是不同的,所以, 对于各部位采用的腐蚀控制技术应当是不同的,不能一概而论。当前,针对海洋环境下材料的腐蚀防护技术有很多,每种技术都有其鲜明的特点,体现在使用环境的不同、防护寿命的差异和成本的高低等方面。采用综合防腐控制技术的目的,在于整合现有的各种防腐技术的独特优势,并针对工程车辆不同部位在海洋环境下产生的腐蚀情况不同,提出综合性的解决方案, 使得工程车辆在综合性的兼顾了相关腐蚀防护因素之后,进而在工程车辆的整个腐蚀防护设计及控制层面上达到最优。我们应当看到,面对工程车辆在使用性能不受影响的前提下,同时满足复杂环境下腐蚀防护的要求,科学合理的选择腐蚀防护技术对于有效的发挥工程车辆的性能以及降低生产成本具有重要意义。