建立腐蚀监测技术保障气田管网系统安全

2015-02-01 00:00:00

作者:admin 来源:《腐蚀防护之友》

文| 韩兴刚 冯朋鑫 赖海涛 于淑珍 长庆油田苏里格气田研究中心

2014 年底, 长庆油田油气当量达到5500 万吨,成为中国内陆第一大油气田, 作为我国“陆上天然气枢纽中心”,长庆油田对保障国家能源安全发挥着重要作用, 其中生产的天然气是京津地区、周边城市天然气需求的主力气源。

图1 长庆油田苏里格气田供气辐射图

作为长庆油田的主力气田-苏里格气田,位于内蒙古自治区和陕西省境内,勘探面积5×104km2,建成产能230 亿立方米, 也是迄今为止中国陆地最大整装气田。

为保证气田的稳定安全生产,长庆油田公司于2008 年底成立了苏里格气田研究中心,该中心是长庆油田公司围绕苏里格气田开展专项技术研究和技术服务的科研机构。主要承担着苏里格气田开发规划、开发方案编制、实施;气藏动态分析、提高采收率研究;增产稳产措施研究;现场技术支撑及新工艺新技术研究与推广等工作。工作特点集地质研究、方案部署、动态分析、工艺配套、压裂测试为一体,全过程、全方位技术研究与支撑服务,为实现苏里格气田长期稳产提供强有力技术保障。

随着气田开发规模的不断扩大, 气田集输管网分布日益复杂,运营长度逐年增加, 截止2014 年底,已建成骨架管网千余公里, 油气集输管道2200 余公里,作为天然气集输的“主动脉”,承担着气田艰巨的安全生产集输任务,管网腐蚀防护工作重要而必要。2010-2014 年,苏里格气田研究中心连续5 年推动气田管网防护工作稳步开展,从外腐蚀检验到内腐蚀评价,从离线检测到在线监测,从系统排查到整改完善,并逐步建立了腐蚀监检测技术体系,推动了腐蚀监测工作在苏里格气田的规范开展。为气田安全运行提供了技术支撑。

全面牵头管线外腐蚀检测工作,填补气田管网检测空白

为掌握气田在役管线腐蚀状况,保证气田管线本质安全,苏里格气田研究中心于2011 年对气田100 余公里管线引入了外腐蚀检测技术,针对不同管径、不同类型防腐层、不同服役年限管线开展外腐蚀检测评价。为全面系统做好技术评价,采用PCM(交流电流衰减法)进行全线外防腐层检测,引入CIPS/DCVG(密间隔电位法/ 直流电位梯度电法)组合测量法,首次实现DCVG 对防腐层检测与CIPS 对阴极保护电位测试的同步,同时,对所评价管线沿线敷设环境及所属阴极保护系统均进行了详细测试。经过几年的发展,该项技术已经在气田逐步推广至例行开展,并在此基础上形成了《苏里格气田管线腐蚀检测管理指导意见》,规范气田检测作业。

推广外腐蚀检测,引领内腐蚀评价

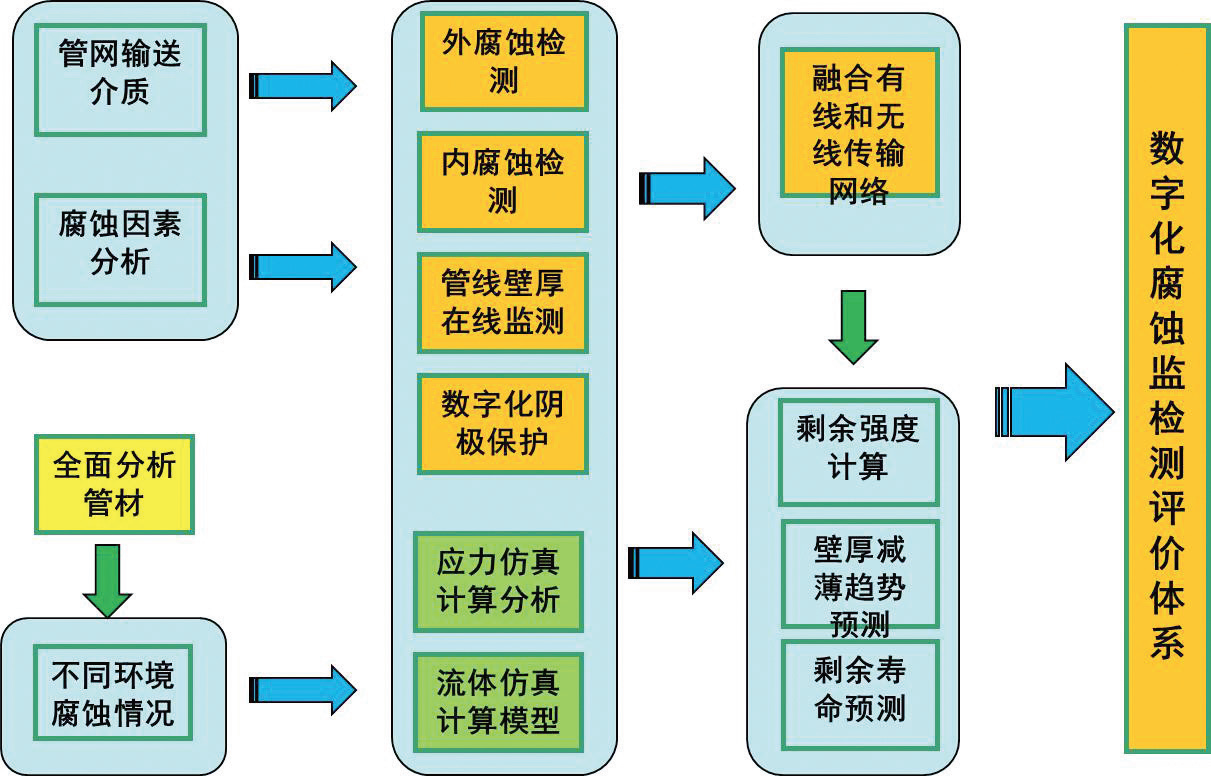

在继续推动开展外腐蚀检测工作的基础上,苏里格气田研究中心首次在气田开展管线内腐蚀检测评价工作。引入基于流场分析的管道内腐蚀直接评价技术,借助计算流体力学(CFD,Computational Fluid Dynamics),对管道流体流场与腐蚀状况进行数值模拟,综合考虑影响内腐蚀的多种关键因素,预测管道的冲蚀、腐蚀情况,寻找整个管系的最薄弱位置,通过内腐蚀危险点确定检测和监测位置,指导更有针对性地开展检测工作。并综合利用有限元应力仿真计算分析、流体仿真计算模拟、阴保建模以及相关评价标准,开展剩余强度计算、壁厚减薄趋势预测、剩余寿命预测等工作。

通过对管线的全面检测评价及分析, 对气田管线内外腐蚀状况有了比较清晰的了解,掌握了大量管线防腐层及腐蚀关键参数,为今后气田管线的有效管理提供了第一手数据,为确保管网系统的安全、平稳运行做了有力的技术保障,同时初步建立了一套全面、科学的苏里格气田管线检测评价分析方法及技术体系。

建立集输管网数字化腐蚀在线监检测体系,填补国内同领域空白

随着气田开发建设,初期开展的相对简单的、零星的、分散式的腐蚀监检测与评价工作已经不能满足集输系统日益复杂的需要,埋地集输管道的日常运行、检测评价以及维修维护的工作量大、资料庞杂,因此, 建立气田集输管道完整性管理数据体系,是一项必要而紧迫的任务,也是根除事后补救, 全面推行事前预防策略的根本技术保障。为此,苏里格气田研究中心在历年成果研究基础上,结合气田实际,建立了苏里格气田集输管网数字化腐蚀在线监检测体系,填补了国内空白,达到国内外领先水平。

2014 年,为引导管线管理思路由被动维修至主动预防性维护转变,对气田集输管线开展在线监测技术试验研究,自主研发了基于无线多通道超声传感器网络的管道壁厚在线监测系统正式上线运行,实现在线监测与离线检测的相互补充,标志着苏里格气田管网及设备腐蚀监测正式开启 “在线”新模式。

图6 数字化腐蚀监检测评价体系思路图

苏里格气田作为现代化科技气田代表, 数字化建设成为气田经济、有效、规模开发的主流基础。目前已将腐蚀在线监检测系统嵌入该平台。

取得的知识产权

以上腐蚀监测体系的建立是苏里格气田研究中心引领气田腐蚀防护工作系统推进所取得的成果。

从开展腐蚀监检测工作以来,该中心注重对科研成果有形化的总结,建立了苏里格气田分级分类完整性管理实施模式, 从腐蚀、第三方破坏、本质安全、失效可能性等方面出发,将所辖管线分为一二三类,方便后期重点管理,为管道完整性管理的实施奠定了基础。制定了《苏里格气田管线分类分级标准》及《苏里格气田天然气管线腐蚀检测评价及修复作业规范》, 将研究成果尽快形成相应的技术规范和标准来指导气田生产,前后在气田腐蚀与防护专业范围,获得省部级科技进步奖3 项, 获得长庆油田公司技术创新奖4 项,申报国家专利、软件著作权6 项,同步在国内外期刊公开发表5 篇文章。

多年来,该中心致力气田管网防腐工作, 引导管线防护工作由“被动维修”至“主动预防性维护”,未来将努力逐步启动、推行管道完整性管理方法,实现在线监测与数字化技术的无缝融合,力争在所辖管道上基本完成一个完整性管理循环,全面改善管道系统本质安全状况、确保管道系统的安全运行, 为建设绿色和谐气田做出积极贡献。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。