0 引言

超高强度钢具有很高的强度和韧性,用于制造承受高应力的重要构件,是制造国防尖端武器的关键材料。广泛应用于火箭发动机外壳、飞机着陆部件、防弹钢板等航空、航天以及军事尖端领域,并且其使用范围不断扩大,具有广阔的应用和发展前景。高合金超高强度钢的合金元素复杂,导致热加工工艺复杂和成本上升。低合金超高强度钢具有与马氏体时效钢相媲美的强度,且生产工艺简单、成本低,但一般耐腐蚀性能较差[1] ,需要采用表面防护技术来提高耐蚀性。

谭卫东[2]研究了不同腐蚀环境下 GC-4 钢的低周疲劳寿命,结果表明,实验钢在腐蚀环境下的低周疲劳寿命明显低于在空气环境的低周疲劳寿命。GurrappaI [3] 等研究了低合金超高强度钢 DMR-1700 和其他钢材在工业环境条件下耐腐蚀性能的差异,认为低合金超高强度钢 DMR-1700 在工业环境条件下容易发生点蚀与缝隙腐蚀。刘建华[4]等研究了中性盐雾环境下 AF1410 钢的耐蚀性能,发现其在 3.5%NaCI 水溶液中发生严重的全面腐蚀。低合金超高强度钢的耐腐蚀性能已经成为限制其使用效果和使用场景的重要因素。所以,提高低合金超高强度钢的耐腐蚀性能,降低腐蚀损失,成为当前亟待解决的问题[1] 。

提高钢铁材料耐蚀性的方法有很多,包括:(1) 涂层保护;(2)电化学保护;(3)改变环境;(4)合理设计金属结构等。其中涂层保护施工简便且效果好,在海洋等重腐蚀场景下均有应用。关于低合金超高强钢产品的涂层防护研究,国内外专门对此方面的研究文献较少,本文以不同基材,涂料以及前处理方式三个方面对涂层的附着力、耐高低温性能、高低温试验后的附着力、三防性能进行了测试,研究了低合金超高强钢 D6A 的涂装工艺技术。

1 试验部分

1.1原材料

基体材料:D6A、Q235 试片复合涂层配套组合分别为:铁红环氧底漆 + 环氧硝基磁漆(A 组),高固体环氧底漆 + 氟聚氨酯磁漆(B 组),聚氨酯底漆 + 聚氨酯面漆(C 组)。

1.2 测试仪器

漆膜附着力测定仪器:QFD 型电动漆膜附着力试验仪低温、高低温交变冲击、耐湿热试验:SE-600-10-10温湿度试验箱盐雾试验:CCT10c 循环腐蚀盐雾试验箱霉菌试验:ESL-04KA 霉菌试验箱

1.3试验标准

涂层性能测试采用的标准如下:

GB/T 1720-1979 漆膜附着力测定法GJB150.5A-2009 军用装备实验室环境试验方法 第 5部分 : 温度冲击试验GJB150.9A-2009 军用装备实验室环境试验方法 第 9部分 : 湿热试验GJB150.10A - 2009 军用装备实验室环境试验方法 第11 部分 : 霉菌试验GJB150.11A - 2009 军用装备实验室环境试验方法 第11 部分 : 盐雾试验

1.4试验方法

本次试验按照油漆的配套性及漆种的涂覆要求,将不同的漆种涂覆于 D6A、Q235 试片上,研究基体金属表面的合适前处理工艺,通过选择合适的表面前处理,为后续涂层的优良附着提供良好的表面质量。将待喷漆的试片表面前处理方式拟采用有机溶剂除油、喷砂两种工艺(由于超高强钢酸洗会产生氢脆,所以排除用酸洗清洗方法),按照油漆的配套性,在对应的基材上喷涂底漆及复合涂层,每类样品4种,自然干燥 7d 后测试漆膜性能,试验步骤见图 1。

2 试验结果与讨论

2.1底漆附着力测试

由于底漆直接和基材接触,对油漆的附着力至关重要,因此首先测试了各种底漆在不同前处理方式的附着力,一般防腐油漆附着力指标为 2 级。底漆附着力测试结果见表 1

试验中发现以上几种底漆用不同前处理方式在 D6A、Q235 试片上的附着力与基体材质不同无关,均能满足漆膜附着力的要求,用喷砂方式附着力效果最好,粉红高固体环氧底漆在不同前处理方式中均表现出良好的附着力。

2.2复合涂层的附着力测试

涂层剥落有时从底漆层直接剥落,有时从面漆层剥落,产品在环境中的使用都为复合涂层,所以对不同前处理工艺复合涂层的附着力进行了测试,测试结果见表 2

试验后发现以上的涂层配套漆在 D6A、Q235 试片上的附着力与基体材质不同无关,均满足≤ 2 级的要求,前处理喷砂方式附着力效果最好,B 组复合涂层附着力效果优于其他两组,且不同的前处理方式 B 组复合涂层都表现了优异的附着力,这一结果对产品在实际生产时就可以采用合适的前处理方式有很大的指导意义。

2.3高低温冲击试验

由于基材和其上的漆膜热胀冷缩系数不一致,进行此试验后,有可能对漆膜附着力有影响,因此对高低温冲击后的漆膜附着力进行了测试 ( 划圈法 )。

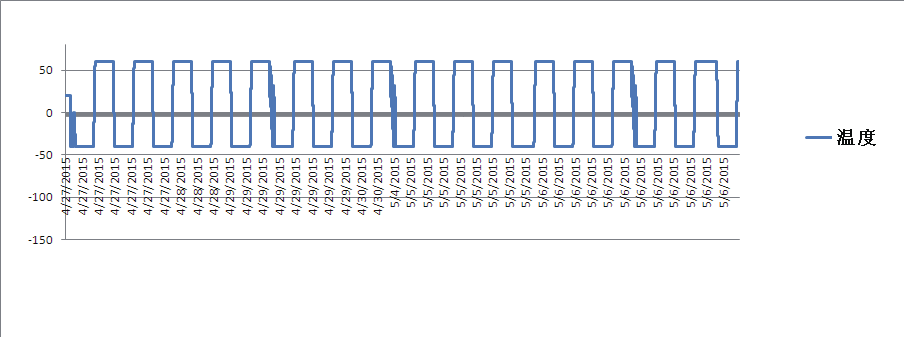

a) 循环次数:10 次;b) 温度范围:-40℃ ±2℃~ +65℃ ±2℃;c) 试验方法:10℃ /min;转换时间不大于 3min;d) 温度保持时间:试验件内温度达到稳定的时间,一般取 4h ~ 5h,以被试产品温度稳定为原则,最后一次循环高温保持时间为 48h。

图2 高低温冲击试验

2.3.1 高低温冲击试验后的底漆附着力

高低温冲击后底漆的附着力(划圈法)见表 3

与表 1 比较,高低温冲击试验后漆膜附着力无变化,说明高低温冲击试验对底漆附着力无影响。

2.3.2 高低温冲击试验后复合涂层的附着力侧试

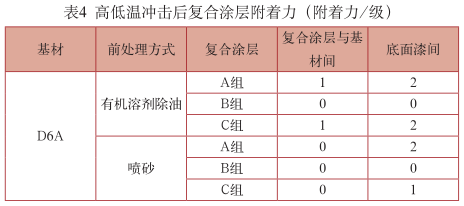

高低温冲击后复合涂层附着力测试数据(划格法)见表 4

与表 2 比较,高低温冲击试验对复合涂层的附着力基本无影响。

2.4 三防试验

2.4.1 湿热试验

湿热试验条件参数a) 温度:+30℃ ±2℃~ +60℃ ±2℃;b) 相对湿度:95%±3%;c) 保持时间:48h。

图3 湿热试验

所有试片均在各种试验后停机取出察看外观,每种试验后的漆层完好,不起泡、不脱落、无变色、无粉化,说明经过湿热试验后对漆膜的外观无影响。

湿热试验后复合涂层的附着力测试与表 2 相比,湿热试验后,除前处理方式为喷砂的 B 组复合涂层外,其他所有涂层附着力均下降了 1 级,采用任何前处理方式 B 组复合涂层满足附着力要求。

2.4.2 盐雾试验

盐雾试验条件参数:温度为(35±2)℃,NaCl 溶液浓度为(5±1)%,pH 值 6.5 ~ 7.2,试验时间为 360h。

试验后所有试片漆膜无变化,说明各种前处理方式和各类复合涂层均满足盐雾试验要求。

2.4.3 霉菌试验

霉菌试验条件参数:菌种选用菌种组 2 的要求进行:

a) 试验菌种:黄曲霉、杂色曲菌、绳状青霉、球毛壳霉、黑曲霉(见表 5 所示)b) 试验温度:30℃ ±1℃c) 相对湿度:95%±5%d) 试验周期:28 天

3 结论

(1)低合金超高强钢 D6A 与普通碳钢 Q235 相比,表面涂装工艺基本相同;

(2)涂料性能对涂层性能影响很大,涂层性能相当的情况下,性能好的涂料对前处理要求相对较低。

(3)高固体环氧底漆 + 氟聚氨酯磁漆(B 组)可以替代现用铁红环氧底漆 + 环氧硝基磁漆(A 组),获得性能优良的涂层,实现低合金超高强钢 D6A 涂装工艺技术的优化。

参考文献:

[1] 郑传奇,李涛 . 稀土对超高强度结构钢耐腐蚀性能的影响规律及机理 [D]. 内蒙古科技大学,2015.

[2] 谭卫东,郭洪全,宋军,等。GC4超高强度钢在腐蚀介质中的低周疲劳性能试验研究[J].材料工程,1998, (12): 29-31.

[3]Gurrappa I,Malakondaiah G.Corrosion characteristics of newly developedstructural DMR-1700 steel and comparison with different steels for industrialapplications [J].Metallurgical and Materials Transactions A,2006,37A:3039-3046.

[4] 刘建华,尚海波,陶斌武,等 .OCrl8Ni5 和 AF1410 高强度钢的腐蚀行为研究 [J]. 材料工程,2004,(8):29-31.