潘 晨1 刘 莉1 李 瑛1* 王胜刚2 王福会1

1中国科学院金属研究所 金属腐蚀与防护国家重点实验室 沈阳 110016

2中国科学院金属研究所 沈阳材料科学国家(联合)实验室 沈阳 110016

Email:liying@imr.ac.cn

作者简介:

潘晨,女,博士研究生,1983年5月出生,辽宁沈阳人。2008年毕业于东北大学理学院并取得硕士学位,同年9月考入中国科学院金属研究所攻读博士学位。师从金属腐蚀与防护国家重点实验室王福会研究员、李瑛研究员和刘莉副研究员,主要从事“磁控溅射304不锈钢纳米晶薄膜电化学腐蚀行为”的研究工作。已发表相关SCI文章2篇。

摘要:研究了轧制获得的304不锈钢纳米块体、磁控溅射制备的304不锈钢纳米晶薄膜和304不锈钢等,在0.0.05 M H2SO4 + 0.2 M NaCl 溶液中的电化学腐蚀行为。结果表明,三种材料中溅射薄膜的耐蚀性最好,轧制纳米块体材料其次,304不锈钢最差。较之304不锈钢,采用轧制和磁控溅射获得的纳米化304不锈钢表面形成钝化膜中的铬氧化物/铁氧化物比例增加,钝化膜生长速度增大。因此两种纳米化方法都能提高304不锈钢的耐蚀能力。

关键词:溅射纳米晶薄膜, 轧制纳米块体材料,点蚀,AFM

1 前言

基金项目:国家自然科学基金项目资助(50001013、50801063)

304不锈钢因其较好的耐蚀能力而得到广泛应用。然而,304不锈钢在含Cl-溶液中的点蚀行为严重影响其使用寿命。为此,提高304不锈钢的耐点蚀能力十分有意义。研究表明,纳米化可以显著提高不锈钢的耐蚀能力[1,2],其中采用磁控溅射技术制备的具有高耐蚀能力的纳米晶薄膜引起了广泛关注。溅射薄膜具有成分均匀、晶粒细小且均一、与基体的化学成分相同等特点。成分均匀和晶粒尺细小保证了薄膜高的耐蚀能力[3,4,5],而成分与基体相同则保证了薄膜与基体之间有很好的结合力,如孟国哲和叶威等人报道,溅射纳米晶薄膜显著提高了Fe-20Cr合金和309不锈钢在水溶液体系中的耐蚀能力[6,7],但目前对溅射304不锈钢纳米晶薄膜的电化学腐蚀行为尚不清楚。

钢的生产过程中常见的滚压轧制是另一种可令材料纳米化的方法,它可以直接将材料整体变为纳米块体材料,得到的纳米材料的晶粒尺寸显著变小,但其成分和相组成却无显著变化。李楠等对轧制纳米块体304不锈钢的电化学腐蚀行为的研究表明,其耐蚀性得到了提高[8]。尽管文章对钝化膜中载流子密度及其扩散系数进行了计算,但是对直接影响钝化膜耐蚀能力的钝化膜成分和结构没有深入研究。

本文拟研究轧制的304不锈钢纳米块体、磁控溅射304不锈钢纳米晶薄膜及304不锈钢商用板材等在酸性氯化钠溶液中的电化学腐蚀行为,试图澄清不同纳米化方法对304不锈钢钝化行为的影响。

2 实验方法

实验材料为商用304不锈钢板材,其化学成分(wt.%)为 Ni 8.054%,Cr 17.10%,Mo 0.091%,Mn 1.280%,Cu 0.277%,As 0.003%,Sn 0.006%,Si 0.387%,C 0.045%,P 0.026%,S 0.002%,余量为铁。使用SBH-5115D 磁控溅射仪在玻璃片上制备溅射纳米晶薄膜。溅射参数如下:基压为5 × 10-3 Pa,功率为1.8 kW,氩气为0.2 Pa,加热温度为200 ºC,沉积时间为2 h。

采用与溅射靶材相同的板材制备304不锈钢(10 × 10 × 10 mm) 和轧制304不锈钢纳米块体 (10 × 10 × 2 mm) 试样。样品工作表面均用砂纸水磨至1000#,蒸馏水清洗,酒精除油,冷风吹干后放干燥器中待用。304不锈钢用环氧树脂密封;轧制样品和溅射薄膜用生料带和松香石蜡涂封,均留出1cm2工作面积。

电化学测量采用EG&G公司的PARSTAT2273恒电位仪测试系统。用传统三电极体系,铂电极为辅助电极,饱和甘汞电极(SCE) 为参比电极。本文中的电位均为相对于饱和甘汞电极 (SCE) 电位。电解液为由分析纯试剂和蒸馏水配置而成的0.05 M H2SO4 + 0.2 M NaCl溶液,恒温水浴温度为30 ± 1°C。动电位极化曲线测量的扫描速度为20 mV/min。选择 -0.05V 作为钝化膜形成电位。电化学实验前,所有试样均要在 -1 V下极化2 min, 以除去其原始氧化膜。

用金相显微镜、XL30FEG型扫描电子显微镜(SEM)和JEM-2000EXⅡ透射电镜(TEM)观察304不锈钢、轧制样品和溅射薄膜的微观形貌。用X-射线衍射仪(XRD)分析三种材料相组成。三种材料在溶液中钝化(-0.05V)20 min后,使用ESCALAB250 XPS光电子能谱分析样品表面钝化膜成分。检测涉及O 2p、C 1s 和Cl 2p及不锈钢主要组成元素Fe、Cr和Ni等。深度分析采用能量为2 keV的Ar离子对样品进行轰击,测量电流为2 μA,测量面积为2 mm × 2 mm。

AFM实验样品(2 cm × 2 cm × 1 cm)被固定在圆形电解池下面。测试采用三电极体系:工作电极为样品,电解池周围直径为0.25 mm的铂线圈作为对电极,直径为0.51 mm的银线作为参比电极。所有AFM实验选用接触模式。图片的扫描范围是2 μm × 2 μm。AFM原位监测是在阳极电位-0.05 VSCE下完成的。

3 结果与讨论

3.1 微观形貌

304不锈钢晶粒尺寸约为100μm(图1)。TEM分析表明轧制样品晶粒尺寸约为100nm (引文献[8]),而溅射薄膜晶粒尺寸小于50nm(图2)。溅射薄膜表面均匀致密,厚度约为12μm。XRD结果表明304不锈钢和轧制样品为γ-奥氏体,而溅射薄膜为α-铁素体(图3)。

Figure 1. Optical micrograph of CC 304ss.

Figure 2. TEM image and corresponding SAD pattern of NC thin film

3.2 动电位极化曲线测试

304不锈钢及两种纳米材料在溶液中的动电位极化曲线如图4所示。结果表明304不锈钢的极化曲线出现三个自腐蚀电位,说明此体系是一个不稳定的钝化体系。然而,轧制样品和溅射薄膜随着电极电位的增加而直接进入钝化区,展现出较好的钝化能力。与304不锈钢相比,轧制样品表现出更高的击破电位、更宽的钝化区间以及更小的维钝电流密度;而溅射薄膜虽具有更高的击破电位和更宽的钝化区间,但同时表现出更大的维钝电流密度。根据击破电位,三种材料的耐点蚀能力依次为:溅射薄膜 > 轧制样品 > 304不锈钢。维钝电流密度大小依次为:溅射薄膜 > 304不锈钢 > 轧制样品。为进一步说明原因,选择三种材料均可形成稳定钝化膜的电位-0.05V 作为成膜电位,对三种材料表面形成钝化膜的性能进行详细研究。#p#副标题#e#

Figure 3. XRD patterns for CC 304ss, BN 304ss and NC thin film.

Figure 4. Potentiodynamic polarization plots of CC 304ss, BN 304ss and NC thin film in 0.05 M H2SO4 + 0.2 M NaCl solution

3.3 钝化膜的致密性

阴极还原后,工作电极在钝化电位下电流随时间的变化关系可表示为[9]:

I=10-(A+klgt) (1)

将lgI对lgt作图,两者为线性关系,k代表该直线的斜率。根据文献报道[10],k = -1表明电极表面形成的钝化膜是致密的,具有保护性的;k = -0.5表明由于溶解和沉淀过程而形成了疏松多孔的钝化膜。图5为三种材料在溶液中-0.05 V下极化20 min表面钝化膜生成过程的lgI~lgt曲线。三种材料的直线段斜率k具有显著差异。304不锈钢的k值从-0.94变为-0.53,表明在电极表面最初形成了较为致密的钝化膜,但随着钝化时间延长304不锈钢表面钝化膜逐渐变疏松,这可能是由侵蚀性Cl-的渗入所致;轧制样品的k值为-1,说明在电极表面始终存在致密的钝化膜;溅射薄膜的k值从初期的-0.71变为-1.03,说明钝化膜经历了由最初的疏松多孔转变为致密的变化过程,最终形成了保护性很好的致密氧化膜。相对于304不锈钢,两种纳米材料都会形成更加致密的钝化膜,因此其耐蚀能力也会显著提高。而在相同时间内(1000s),轧制样品表面钝化膜的生长始终以一种方式进行,而溅射薄膜的钝化膜具有两个生长历程,可能与材料表面金属原子活性有关。

3.4 钝化膜的成分

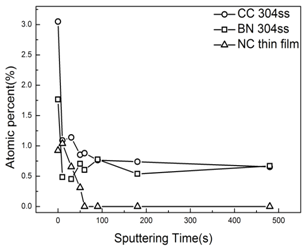

材料表面钝化膜的成分将影响其腐蚀行为。XPS结果可以为钝化膜的成分分析提供更多的信息。本实验除了对主要合金元素Fe、Cr、Ni外,也对Cl、C、O元素在钝化膜内含量进行了分析。结果表明在三种材料表面形成的钝化膜为铁、铬、镍氧化物构成的混合氧化物膜,其中铬氧化物和铁氧化物为主成分。由于在酸性介质中铬主要以Cr3+形式存在[11],而Fe2+氧化成Fe3+的电位约为0.8VSCE[12],因此在-0.05VSCE形成的钝化膜中以Cr2O3 (576.0eV) 和FeO (709.2eV) 为主成分。通过计算Cr/Fe氧化物峰面积与金属峰面积的比值可以确定在钝化膜中各种氧化物所占的含量。表1为三种材料钝化膜内Cr/Fe氧化物物质的量比值在不同溅射时间下的计算结果。

Figure 5. Double-log plots of current-time for CC 304ss, BN304ss and NC thin film in 0.05 M H2SO4 +

结果表明,三种材料表面钝化膜内Cr氧化物/Fe氧化物比值随溅射时间增加都显著下降。与304不锈钢相比,轧制样品和溅射薄膜钝化膜具有更高的铬/铁氧化物比率,即更高的Cr氧化物含量。

从极化曲线结果可知,三种材料的钝化膜耐点蚀能力的顺序为:溅射薄膜 > 轧制样品 > 304不锈钢。钝化膜的耐蚀能力与其化学成分密切相关。虽然三种材料表面钝化膜的成分都包含铬和铁的氧化物,但其比率截然不同(表1)。纳米化后,轧制样品和溅射薄膜钝化膜中的铬氧化物对铁氧化物的比率显著增大,即钝化膜内铬氧化物含量增加,该结果是导致其耐点蚀能力提高的主要原因之一。这一结果与孟国哲等人的研究结果一致[13]。这很可能是由于纳米化后晶粒尺寸减小促进了铬元素的扩散,从而使得钝化膜中铬氧化物含量增加。

Table 1. Ratio of Cr oxide to Fe oxide in passive layers formed on CC 304ss, BN 304ss and NC thin film

| Time | 0s | 10s | 30s | 50s | 90s | 180s | 480s |

| CC | 0.958 | 0.573 | 0.211 | 0.095 | 0.084 | 0.083 | 0.072 |

| BN | 1.024 | 0.277 | 0.227 | 0.136 | 0.143 | 0.140 | 0.133 |

| NC | 0.986 | 0.487 | 0.273 | 0.167 | 0.152 | 0.130 | 0.114 |

图6为在三种材料钝化膜中Cl-的分布情况。由图可知,Cl-分布在304不锈钢和轧制样品钝化膜的内部,即进入钝化膜层;但是,Cl-只存在于溅射薄膜钝化膜的外层。Cl-的存在严重影响钝化膜的耐蚀能力,该结果说明溅射薄膜具有更强的耐蚀能力。

Figure 6. Distribution of chloride ion in passive layers on CC 304ss, BN 304ss and NC thin film

许多学者们认为Cl-更容易吸附在缺陷、夹杂物、晶界等位置。夹杂物(如MnS)的存在对不锈钢的耐点蚀能力有着很大的负面影响。夹杂物在含Cl-的介质中很活泼,可以与其周围的钝化膜形成电偶电池,导致钝化膜的破坏。由于深度轧制处理只改变材料的晶粒尺寸而不改变其成分和相组成,因此轧制块体样品与304不锈钢一样存在大量的夹杂物。即使深度轧制处理会令夹杂物破碎、颗粒尺寸减小,但其仍孤立地崁在基材中且数量更多,这将引起局部Cl-浓度过高,从而诱发点蚀。也就是说,晶粒尺寸减小导致铬元素在钝化膜中富集是轧制样品耐点蚀能力提高的主要原因。然而,磁控溅射技术不仅改变了材料的晶粒尺寸、使其相组成由γ-奥氏体转变为α-铁素体,还导致其夹杂物数量大幅减少[14]。对于纯单相溅射薄膜来讲,γ-奥氏体向α-铁素体的转变对材料的耐点蚀能力影响不大[15],因此,晶粒尺寸减小和夹杂物数量减少是溅射薄膜耐点蚀能力提高的主要原因。夹杂物减少可能是由于磁控溅射技术使铁素体α-Fe相的固溶度有所增加,以至于更多夹杂物的组成元素(如Mn、S等)以原子形式固溶到α-Fe相中,最终导致夹杂物数量大幅减少,从而避免引起局部Cl-浓度过高,降低点蚀发生几率。同时,Cl-不会掺杂进入钝化膜内部而仅仅是吸附在钝化膜的表面,溅射薄膜的耐蚀能力得到进一步提高。

3.5 AFM原位观测结果

为进一步了解三种材料表面钝化膜生长历程,本文选用原子力显微镜(AFM)对其生长过程进行原位观测。

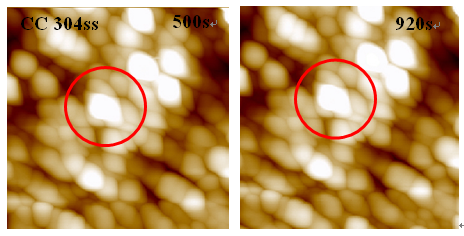

图7a、8a、9a分别给出了304不锈钢、轧制样品和溅射薄膜在溶液中钝化500 s后的表面形貌,很明显表面有钝化粒子生成。从图8b可以看出,再经过420 s后,304不锈钢表面的钝化粒子与之前(图7a)相比没有明显的变化,说明钝化粒子的生长速率比较低;图8b、9b表明在溶液中钝化920 s后轧制样品和溅射薄膜表面的钝化粒子与500 s时相比显著增大,即说明纳米化提高了钝化粒子的生长速率。

Figure 7. In-situ AFM images of CC 304ss in growth stage of passive film under anodic polarizationin in test solution

钝化膜的耐蚀性应该与其自身的修复能力有关,而钝化膜的生长速率可能会影响钝化膜的自我修复。纳米化增加了轧制样品和溅射薄膜的晶界密度,为元素扩散提供了更多的通道,这就意味着纳米材料钝化膜的生长速率应有别于304不锈钢钝化膜的生长速率。这一点在AFM结果有所体现。经过相同的钝化时间,304不锈钢表面的钝化粒子(图7b)与之前(图7a) 相比没有明显变化,说明钝化膜生长速率低;轧制块体及溅射薄膜表面钝化粒子(图8b、9b)与之前相比(图8a、9a)长大了许多,说明纳米化促进了钝化膜的快速生长,有利于被破坏钝化膜的快速自我修复,从而提高了钝化膜的耐点蚀能力。#p#副标题#e#

Figure 8. In-situ AFM images of BN 304ss in growth stage of passive film under anodic polarization in test solution.

Figure 9. In-situ AFM images of NC thin film in growth stage of passive film under anodic polarization in test solution.

4 结论

不同纳米化方法对304不锈钢在0.05 M H2SO4 + 0.2 M NaCl溶液中的电化学腐蚀行为有着不同的影响。

(1) 深度轧制处理方法导致轧制样品钝化膜具有更高的击破电位和更小的维钝电流密度。与304不锈钢比,轧制样品钝化膜耐点蚀能力的提高归因于更高的铬、铁氧化物的比率和更强的自我修复能力。

(2) 磁控溅射方法获得的纳米晶薄膜钝化膜具有更高的击破电位和更大的维钝电流密度。三种材料中溅射薄膜的耐点蚀能力最强。这是因为溅射薄膜表面钝化膜具有更高的铬、铁氧化物比率、更强的自我修复能力以及夹杂物数量的减少和钝化膜中没有Cl-掺杂。

Reference(参考文献)

[1] R.B. Intrui, Z. Szklarska-Smialowska. Localized corrosion of nanocrystalline 304 type stainless steel[J]. Corrosion, 1992, 48: 398-403.

[2] X. Wang, D. Li. Mechanical and electrochemical behavior of nanocrystalline surface of 304 stainless steel[J]. Electrochimica Acta, 2002, 47: 3939-3947.

[3] A. Griguceviciene, K. Leinartas, R. Juskenas. Structure and initial corrosion resistance of sputter deposited nanocrystalline Mg-Al-Zr alloy[J]. Materials Science and Engineering A, 2005, 394: 411-416.

[4] D.C. Liu, F.H. Wang, C.N. Cao. The pitting corrsoion resistance of microcrystalline coatings of sputtered 321 stainless steel[J]. Corrosion, 1990, 46: 975.

[5] H.Y. Lou, X. Sun, H. Guan. Oxidation behavior of sputtered microcrystalline coating of superalloy K17F at high temperature[J]. Materials Science and Engineering A, 1996, 207: 121-128.

[6] G.Z. Meng, Y. Li, F.H. Wang. Electrochemical behavior of Fe-20Cr nanocrystalline coatings[J], Journal of Chinese Society for Corrosion and Protection, 2006, 26: 11-18.

孟国哲,李瑛,王福会. Fe-20Cr纳米涂层的电化学行为[J],中国腐蚀与防护学报,2006,26: 11-18.

[7] W. Ye, Y. Li, F.H. Wang. Effects of nanocrystallization on the corrsion behavior of 309 stainless steel[J], Electrochimica Acta, 2006, 51: 4426-4432.

[8] N. Li, Y. Li, S.G. Wang, F.H. Wang. Electrochemical corrosion behavior of nanocrystallized bulk 304 stainless steel[J]. Electrochimica Acta, 2006, 52: 761.

[9] M. Lakatos-Varsanyi, F. Falkenberg, I. Olefjord. The influence of phosphate on repassivation of 304 stainless steel in neutral chloride solution[J]. Electrochimica Acta, 1998, 43: 187.

[10] A. Gebert, U. Wolff, A. John et al. Stability of the bulk glass-forming Mg65Y10Cu25 alloy in aqueous electrolytes[J]. Materials Science and Engineering A, 2001, 299: 125.

[11] C.-O.A. Olsson, D. Landolt. Passive film on stainless steels-chemistry, structure and growth[J]. Electrochimica Acta, 2003, 48: 1098.

[12] S. Haupt, H.-H. Strehblow. A combined surface analytical and electrochemical study of the formation of passive layers on Fe/Cr alloys in 0.5M H2SO4[J]. Corrosion Science, 1995, 37: 45.

[13] G.Z. Meng, Y. Li, F.H. Wang. The corrosion behavior of Fe-10Cr nanocrystalline coating[J]. Electrochimica Acta, 2006, 51: 4281.

[14] M.P. Ryan, N.J. Laycock, H.S. Isaacs et al. Corrosion pits in thin films of stainless steel[J]. Journal of Electrochemistry Society, 1999, 146: 91.

[15] D.C. Liu, F.H. Wang, C.N. Cao. Influence of phase composition on pitting corrosion resistance of sputtered layer of 1Cr18Ni9Ti stainless steel[J]. Acta Metallurgica Sinica, 1989, 25: 301.

刘大成,王福会,曹楚南. 相组成对1Cr18Ni9Ti微晶溅射层耐孔蚀性能的影响[J]. 金属学报, 1989, 25: 301.