船舶管系表面处理参考大全

2016-02-18 17:43:19

作者:本网整理来源:

船舶管路结构

1. 适用范围

本文规定了船舶管路表面处理分类及基本要求,可作为大中型船舶的管理表面处理参照依据。

2. 标准引用

GB/T 3760-1996 钢管、铜管、铝管的化学清洗

GB/T 3366-1998 钢管涂塑技术要求

GB/Z 343-84 热镀锌通用工艺

GB/Z 94-68 黑色金属磷化技术条件

3. 分类

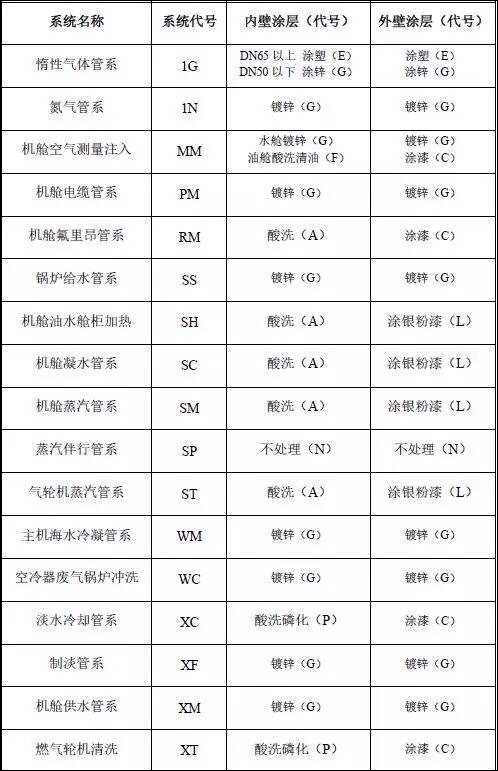

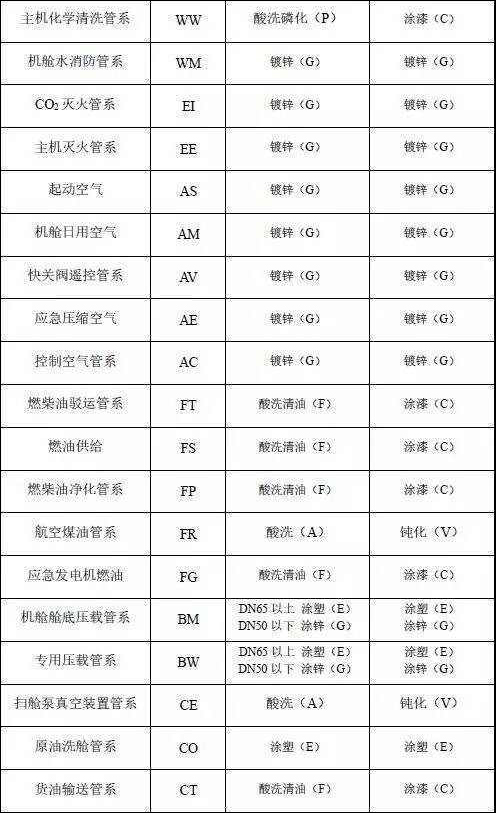

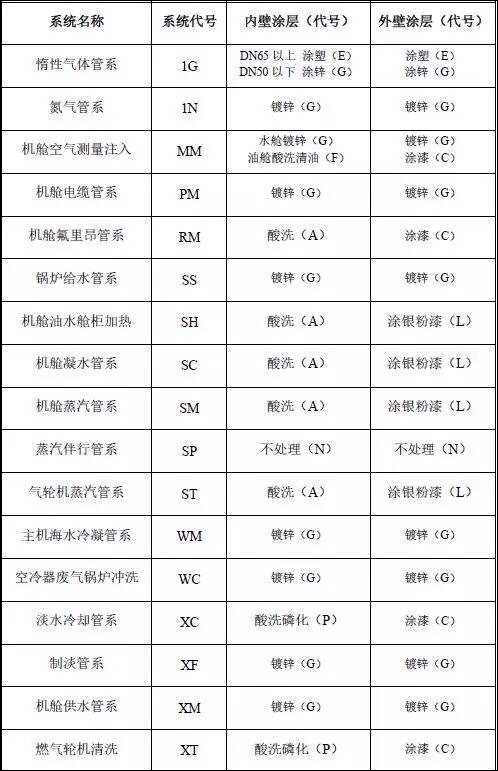

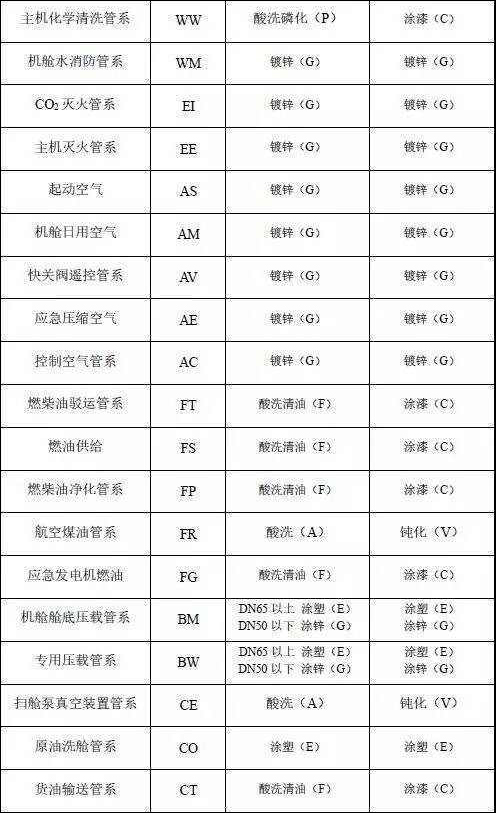

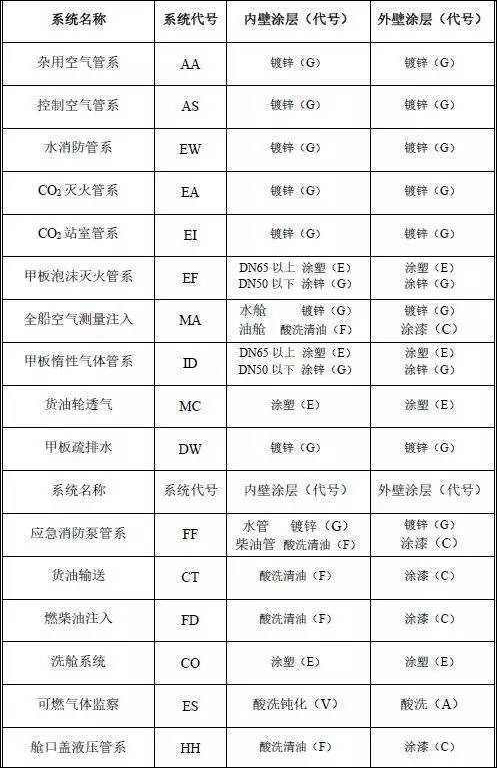

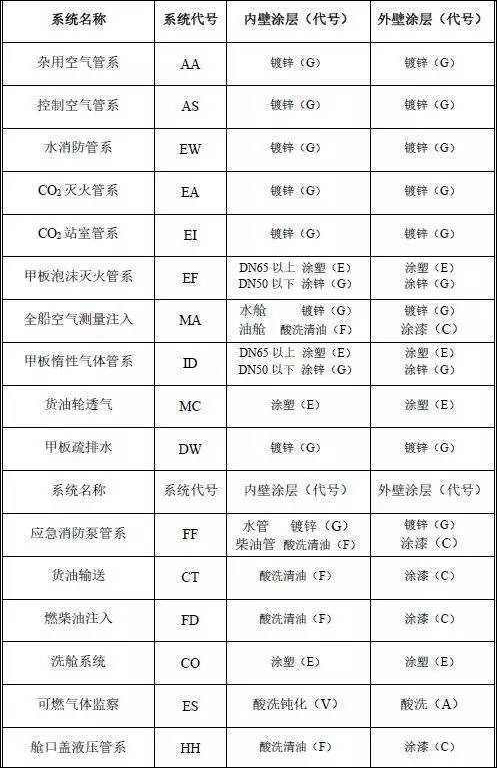

3.1 机舱/泵舱区域

3.2 货舱区域

3.3 露天甲板区域

3.4 上层建筑区域

4. 表面处理字母标注

5. 表面处理验收标准

5.1 钢管化学清洗验收操作

1、 钢管经化学清洗后,应呈灰白色。铜管经化学清洗后,应呈红铜色(气体局部有阴暗色,水痕存在)。铝管经化学清洗后,应呈银白色。

2、 管子表面不允许油垢、污垢、氧化皮、锈蚀物、沙粒、垃圾存在。

3 、管子外表面应全部检验,对管子内表面的检验,可每批抽 1~3 根,用白布通过管子内部,检查有无氧化皮、垃圾存在。如有一件不合格,应加倍 取样复验,如仍有不合格,则对全部管子进行检验。

4 、化学清洗后管子表面的酸碱度可用 PH 试纸检验。钢管的 PH 值应在 7~10 范围内。铜管和铝管应呈中性。经检验不合格的管子应重新处理。

5.2 钢管热浸镀锌验收标准

1、 外观检验,其内外表面均应平整,不应有明显的缺陷,如无浸层、过烧、 流挂、剥落、气泡、麻点、皱纹、挂渣等。

2、 涂锌层厚度测试可借助于磁性测厚仪测定管子的浸层厚度,每根管子必 须测定三点以上,即二端各一点及中间一点,其各点测得值不得低于下列要求:

3 、弯曲试验,将浸层镀锌工件采用 8 倍管径作弯曲半径做弯曲试验,时间为 10 秒钟左右,浸层不应出现剥落现象。

4 、镀锌槽中操作区域的锌含量不应低于 98.5%

5、 化学方法测试,均匀性测试(硫酸铜试剂),有效试验次数为 6 次。质量测试(氯化锑试剂),试剂温度不低于38℃,测量质量应符合上述浸层质量要求。

5.3 钢管涂塑验收标准

1 、涂层质量检验应在工件冷却到常温后,由专职检查员进行。

2、 采用目测或借助于放大镜对每根涂塑钢管进行外观检验,外观应致密、 平整、光滑、无流挂、无裂纹,允许有轻微桔皮状。

3 批量生产时应检查同一规格涂塑钢管的 10%进行厚度检查,但不得少于5 根。涂层的厚度值应符合下列要求: 环氧粉末涂料涂层为 250~500?m 聚乙烯粉末涂料涂层为 500~1000?m,在不影响涂层力学性能和不影响管子连接件的装配下允许偏厚。

4 、如达不到上述要求时应加倍抽查,当加倍抽查仍达不到要求时应全部检 查。对不能满足最小涂层厚度要求钢管允许外涂,外涂后再进行检查。

5、 每根钢管都应进行涂层无气孔性检验。对无挥发性物输送管道用低压涂 层针孔检查仪检查。对输送介质为挥发性管道则用防腐层电火花监测仪检 查。

5.4 钢管磷化处理验收标准

1、 外观检查。磷化膜应完整,外观呈灰色,深灰到黑色。

2、 耐磨性检查。每批抽 1%零件用白布蘸以锭子油,人为擦磷化膜 1~3 分 钟,白布表面不允许有发黑现象。

3、 磷化膜厚度测定。可通过量具和金相切片的方法

磷化膜厚度列为两种

机械零件 5~30?m

船体钢板附件(管子) 30~80?m

4 、耐腐蚀检查

盐水腐蚀,在 3%氯化钠溶液中常温下浸渍 2 小时不允许出现锈点。

点滴法,将 0.1N 盐酸 0.8 毫升,0.4N 硫酸铜 40 毫升,10%氯化钠 20 毫升,1 升水配比的溶液,点滴在被测定的表面上根据时间观其颜色的 变化,由初始蔚兰色变到黄色或红色。

可分为四个等级:

>5 分钟 为优级

3~5 分钟 为中级

<3 分钟 为劣级

>1.2 分钟 为合格

5 、工序检查。除了上述各项要求外,为保证产品质量还必须进行严格的工序检查,包括操作程序,操作温度,磷化终点时间,磷化溶液的总酸度和 游离酸度。

更多关于材料方面、材料腐蚀控制、材料科普等等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注国家材料腐蚀与防护科学数据中心 http://www.ecorr.org.cn/。

http://www.ecorr.org.cn/。

更多关于材料方面、材料腐蚀控制、材料科普等等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注国家材料腐蚀与防护科学数据中心

http://www.ecorr.org.cn/。

http://www.ecorr.org.cn/。

相关文章