目前,商用汽车所用的材料以金属为主,而金属材料普遍存在着腐蚀问题。金属腐蚀直接影响汽车的外观、质量和使用寿命,同时也可以造成交通事故和环境污染。据资料介绍,较为普遍的汽车腐蚀是汽车损坏、报废的重要原因之一。

为保证商用车的耐腐蚀性能和使用寿命,各国汽车专家在大量调查、研究的基础上,对汽车腐蚀损坏的原因进行分析,不断改进汽车的结构设计,完善制造工艺。汽车的内腔防腐蚀结构设计和内腔喷蜡防锈技术是解决汽车内腔防腐蚀行之有效的方法。

1 造成汽车腐蚀的主要原因

1.1 汽车行驶的环境

大气腐蚀是金属腐蚀的重要形式之一。我国有寒温带、中温带、暖温带、亚热带、热带和高原气候带6个区,同一地区因大气中有害杂质组分不同,又可分为农村大气、海洋大气、城郊大气、工业大气。商用车由于行驶的大气环境不同,大气腐蚀程度也有所不同。在大气中氯化物浓度很高的海边城市和大气中含有二氧化硫和烟灰等杂质的工业城市,腐蚀是较为严重的。

道路泥沙、碎石飞獬、道路水和道路盐,对商用车的腐蚀也会造成极大的影响。汽车在泥沙、碎石多的道路上运行,飞速旋转的车轮将路面的泥沙、碎石扬起,直接碰击涂覆有保护层或防护涂料的部件,极易引发腐蚀。另外,扬起的泥沙沉积在一些零部件上的缝隙中,引起严重的沉积腐蚀和缝隙腐蚀。路面水随着车轮旋转飞獬到汽车各处,在汽车表面形成水膜,使沉积的泥沙维持潮湿状态,加速了汽车底盘下部和排水孔中的腐蚀。道路上喷撒的防冻盐和防尘盐溶解在雨水和雪水中,形成腐蚀性极强的介质,獬射到汽车部件上,使部件长期处于含有盐分、潮湿的环境中,腐蚀很严重。

1.2汽车的腐蚀类型及原因

汽车的腐蚀分为3类,汽车发生的一般性外观损伤和锈蚀称为外观腐蚀。车体内、外的空隙和空腔,由于积水或积沉电解质水溶液而造成钢板从内到外的锈蚀称为穿孔腐蚀。汽车的高强度部分或要害部分的腐蚀,可损害汽车的安全性,称为结构腐蚀。常见的汽车腐蚀类型及原因分析见表1。

表1

本文只讨论防止汽车内腔腐蚀的有效措施,解决缝隙腐蚀、焊缝腐蚀和空腔结构沉积腐蚀的问题。商用车驾驶室总成的横梁、纵梁、底板和车门下部是腐蚀的频发区,腐蚀比较集中在夹层、叠合处、柱的空心结构的中下部边缘等处,是由于湿气、水、盐分、腐蚀性的气体和泥土等积存,加之结构中通风和排水不畅造成的腐蚀。

2 提高商用车内腔耐腐蚀性的措施

2.1 从结构设计方面避免内腔腐蚀

汽车设计师要了解金属的腐蚀原理与腐蚀形态、各种环境对汽车用材的影响、腐蚀防护的方法和效果、商用车内腔结构和腐蚀的关系,注重封闭区域和滞留处的设计,避免沉积腐蚀和缝隙腐蚀。内腔设计必须遵循的原则有:a.设计的形状和结构要尽可能地保证涂装工艺顺利进行,实在无法实现涂装的地方,要能够以喷涂内腔蜡的方式进行补救。所开工艺孔应既有利于喷枪嘴覆盖内腔的全部表面,又能防止水蒸气或碎石砂粒直接进入;b.设计的结构、外形、连接方式要尽可能减少或消除腐蚀介质渗入和滞留,排水孔应位于封闭区域和滞留处的最低点。合理的防腐蚀结构设计可大大减轻汽车的腐蚀,商用车的车门、驾驶室内腔在生产中往往难以涂装,因表面缺少保护层,是易腐蚀的部位,必须进行合理的防腐蚀结构设计。

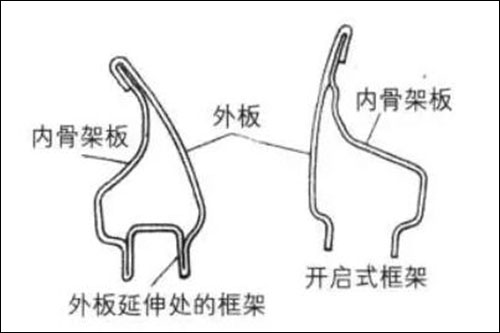

(1)车门部件的设计

车门主要由车门外板、内骨架板、铰链加强板和侧面抗冲击板组成,是一个空腔结构的总成。电泳漆的涂装工艺常常难以达到内腔表面,且进入的腐蚀介质和水气不易排出,是最容易被腐蚀的总成之一。为此,设计时采取了下列措施。

a.车门前、后边缘的内、外覆盖板间的距离应尽可能大,两钢板间的开口≥15°,以便于进行涂装和潮气排出(见图1)。

b.在车门的最低位置设排水孔,所有的水平表面应以不小于10°的角度向排水孔方向倾斜,以有利于积水的排出(见图2)。

图2:最低位置设排水孔

c.铰链加强筋的位置设计应限制在与门铰链接触的部位,尽量避免与钢板大面积的接触,如需要接触时,与钢板之间应保持一定的距离(见图3)。

d.玻璃窗框最好采用整体方式,这样,外板延伸处的框架不易被密封条上的腐蚀物腐蚀(见图4)。

图4 玻璃窗框结构

e.为避免不同金属之间因接触而发生腐蚀问题,车门外板与抗冲击杆之间小缝隙,并涂有树脂粘接涂料。

(2)驾驶室总成的内腔设计

a.驾驶室空腔的设计尽量将其设置在驾驶室内,以避免泥浆、砂石等腐蚀介质的浸入。空腔部位容易造成积液腐蚀,需要喷涂油漆和内腔防锈蜡进行保护。进行结构设计时,所开操作工艺孔的孔间最小距离为300mm左右。这些孔使用后,用塑料帽塞封闭并不再去除。此外。还需在最低点设置对排水和操作有双重便利作用的漏水孔,既可以排出涂装过程中的液体,又可以排出汽车运行中空腔内的积液。以降低空腔中的湿度。

b.驾驶室下部纵梁内部尽量避免设置加强筋或隔板(见图5)。如果需要内设加强筋时,加强筋和隔板之间要有一定距离。防止腐蚀介质在夹缝间因毛细渗透造成间隙腐蚀(见图6)。

c. 底板空腔的结构处理(见图7、图8)。

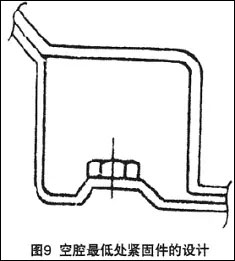

d. 要避免在空腔结构的最低位置设置紧固件,否则容易造成腐蚀介质在该部位的滞留,如必须在此位置设置紧固件时应采取的设计见图9。

2.2内腔防腐蚀技术

(1)驾驶室总成内腔部位的防锈部位

a.车门内腔防锈侧围板内腔“A”内腔和“B”内腔的防锈部位见图10.

b.驾驶室底板内腔防锈部位见图11。

c.驾驶室后横梁内腔防锈部位见图12.

(2)内腔防锈蜡的技术要求

内腔防锈蜡是由成膜剂、防锈剂、渗透剂和溶剂组成,具有以下的特点。

a.蜡液稳定、均匀、无结晶析出,粘度与设备配套性好,喷蜡过程中雾化好、蜡膜不流淌。

b.蜡膜附着力好,具有良好的渗透性,有利于从不同工艺孔喷涂时蜡膜的完整和连续。

c.具有很好的防锈性能,能够保证汽车内腔长期的防锈效果。

d.内腔防锈蜡主要的性能指标见表2。

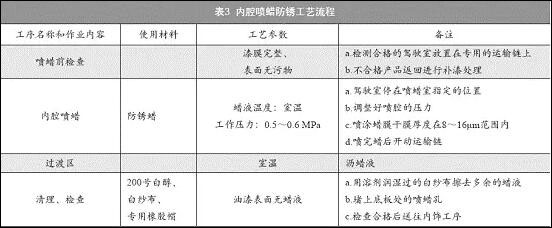

(3)防锈工艺

内腔喷蜡防锈工艺的要点及工艺流程见表3。

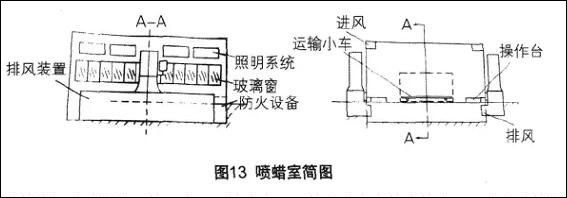

(4)防锈工装设备的技术要求

a.喷蜡室结构喷蜡室由运输小车、操作区、进风和排风装置、照明系统、喷蜡设备和防火系统组成(见图13)。在喷蜡过程中,有部分蜡液没有喷到内腔中,而是以细雾状悬浮物的形式飞散到周围空气中,造成环境污染。喷蜡室是对驾驶室总成喷涂蜡防锈的场所,同时喷蜡室将喷涂过程中随蜡雾挥发出来的溶剂限制在室内,并通过排风过滤系统将其迅速排到大气中,以避免蜡雾和溶剂对环境造成的污染,还要对喷蜡室进行定期清理和清洗。

喷蜡为间歇式操作,使用专用运输小车,可使驾驶室在静止的状况下进行喷蜡操作。操作区地面采用格栅地板,既保证了操作人员的安全,又便于现场的清理和清洗。喷蜡室建在油漆线上,是涂装线的最后一道工序,该工序对清洁度有很高的要求,喷蜡室入口设有风淋装置除尘。喷蜡室所有的供风系统都有调温和多次过滤除尘装置,所供的风要求进行加湿(一般相对湿度为(70±5)%)。操作室设计为上吹风、下吸风的方式,有利于雾化蜡液的及时排出。喷蜡室需要特殊的照明,每隔2m至少安装一个灯箱,每个灯箱中有3个58W的灯管,并带有镜面反射器,镜面反射器安装在侧面的夹层玻璃灯箱中,灯箱的夹层玻璃厚6mm,可根据需要调整灯光亮度。

b.喷蜡设备

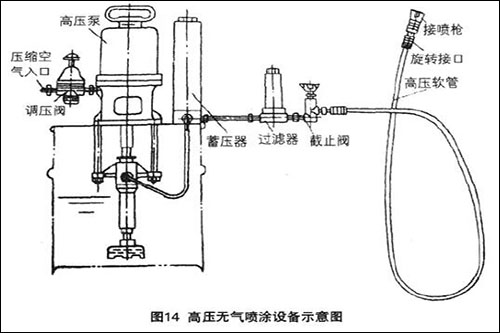

采用美国GRACO公司的无气喷涂设备(见图14),蜡液在高压下被压入硬质金属的狭长缝喷嘴中产生高速湍流,在离开流体湍后立即散开,并在雾化器中被推进的气体所雾化。喷涂设备配置有高压无气雾化喷注长枪,有利于内腔均匀喷涂。不喷蜡时,关闭高压无气喷涂系统后应卸下高压,喷枪要及时清洗。

c.过渡区

过渡区内表面结构平整、光滑无死角,有利于清理。有利于蜡液的渗透和流淌、溶剂挥发,必须设有循环风机进行排风。

d.喷蜡间配有灭火装置。

3.结束语

商用车内腔防腐蚀有两条有效的途径,一是从结构设计上避免腐蚀,设计要尽可能避免封闭区,必要的封闭区都要有良好的通风和排水孔;二是,用防腐蚀性能好的内腔防锈蜡对汽车内腔进行喷蜡保护,该工艺实施简单,效果较好。提高了整车的防腐蚀性能和使用寿命。