标准体系

增材制造技术近几年发展迅猛,特别是从2012年以来,全球范围内掀起了增材制造技术热潮,各类增材制造技术及设备逐步完善,工程应用范围也在逐步拓宽,覆盖了航空、航天、医疗、汽车、机械、化工、能源、艺术等众多领域,可制造的材料从非金属、钛合金、铝合金、钢、金属间化合物到高温合金,甚至到陶瓷材料和复合材料,伴随着增材制造产业的快速发展,其产业及技术发展中面临的标准化问题日益凸显,严重制约了增材制造产业的进一步发展。本文重点分析了国内外增材制造技术的标准体系,并结合增材制造技术的特点,初步规划了国内增材制造技术的标准体系,以期为增材制造产业的健康、持续、稳定发展提供标准化支持。

增材制造技术概述

增材制造与3D打印的定义是一致的么?国际标准化组织ISO联合ASTM于2015年发布了ISO/ASTM(增材制造技术术语)标准,标准中明确规定,增材是相对于减材制造和等材制造,以三维模型数据为基础,通过材料逐层叠加来制造零件或实物的工艺,而3D打印则是利用打印头、喷嘴或其他打印技术,将材料通过沉淀的方法来制造实物的工艺,通常在非技术领域3D打印作为增材制造的同义词。通过定义可以了解,一般通过简单的堆叠、沉积来制造实物的工艺被称为3D打印,而对于最终产品有各类性能(包括光、电、力、热、声等)要求时,相应的工艺则应称之为增材制造。

目前增材制造技术产品的高端装备领域主要为航空航天领域。美国波音777、787民用飞机,以及F-15、F-18、F-22军用飞机研制生产过程中,约有10类产品、200多个构件采用了增材制造技术。空客公司通过使用Stratasys的增材制造系统,成功制作了1000余件飞机零部件。这些增材制造零部件已被用于空客2014年底交付的新机型A350 XWB宽体飞机上。2013年底,GE公司宣布将采用金属选区熔化技术为其下一代GE Leap发动机生产喷嘴,每年的产量将达到4000个,生产周期可缩短2/3,生产成本降低50%,同时可靠性大大提高。在国内,以往增材制造技术主要应用于军机,并且在2012年之后呈现出井喷式发展,应用部位逐渐向次承力、主承力构件过渡,应用数量也从之前的几件猛增至几十件,“粉丝飞机”称号也应运而生。同时,在民机研制方面,中国商飞公司目前也在C919飞机型号研制中采用增材制造技术进行零部件生产,其具有代表性的大型零部件为C919天窗骨架和中央翼缘条,而小型、精度要求较高的增材制造零部件则主要应用于导向槽、摇臂等舱门结构。

国内外增材制造技术标准化现状

国外增材制造标准化工作的发展,从时间上大体分为两个阶段。

第一个阶段,2002年,美国机动车工程协会(SAE)发布了增材制造领域第一项标准AMS 4999《退火Ti-6AI-4V钛合金激光沉积制品》,预示着增材制造标准化工作的开始。该标准于2011年9月进行了修订,更名为 AMS 4999A《退火Ti-6AL-4V钛合金直接沉积制品》,不规定所使用的高能束流的种类,仅对最终制件的性能指标提出了要求,并结合现有的测试技术,提出了相应的推荐性检测指标。该标准规定了Ti6AI-4V增材制造的原材料、前处理、制造工艺、后处理、检验检测要求及方法等相关内容,其材料对应于国内TC4钛合金,适用于能量直接沉积制件的验收。

第二个阶段是2008年开始,也是增材制造标准化工作正式进入快速发展阶段。美国材料与试验协会(ASTM)着手开展相关工作,2009年ASTM国际标准组织组建了F42增材制造技术委员会。F42下设8个分技术委员会,目前已发布标准11项,还有11项标准正在制定中,主要由F42 01检测方法、F42 04设计、F42 05材料与工艺以及F42 91术语等4个分技术委员会起草发布。目前,F42 05主要针对于粉末床熔化(对应于SLS和SLM)技术的钛合金、镍基合金及塑料件开展了相应的标准制定,在标准中规定了相关工艺的原材料要求、前处理、制造过程中质量控制、后处理、检验检测要求及方法等方面的要求,适用于粉末床熔化制件的验收。

2011年ISO也成立了针对增材制造的标准化技术委员会TC261 ,同年与ASTM F42签署合作协议,共同开展增材制造技术领域的标准化工作,并分别于2013年和2015年联合发布了三份ISO/ASTM标准,分别从术语定义、坐标系定义、增材制造数据格式(AMF)等方面进行了规范。

在欧洲,欧盟在增材制造标准化方面提供了积极的支持,在欧盟第七框架计划的支持下,名为SASAM的项目启动。SASAM增材制造标准化小组联合了ISO、ASTM以及CEN多方力量并与2015年6月发布了2015增材制造标准化路线图。路线图中除了关于增材制造标准化路线图的详细介绍,还阐述了当前欧洲增材制造的优劣势分析,以及当前发展需要克服的问题。

我国于2016年4月21日召开了全国增材制造标准化技术委员会(TC562)成立大会,对口国际标准化组织ISO TC 216,在国家层面上开展增材制造技术标准化工作。目前通过该技术委员会正在制定的标准共有6项,设计增材制造技术术语、文件格式、工艺和材料分类等方面。作为国内高端装备领域,中国航空综合技术研究所自2007年就开始了增材制造技术标准化的研究,与北京航空航天大学王华明院士团队开展合作,研究形成了一系列增材制造技术标准,并积极推行行业标准的立项及制定工作,目前正在开展钛合金零件激光直接沉积工艺、粉末、制件规范等5项行业标准的制定工作。

增材制造技术标准体系思考

增材制造技术标准体系的建立必须以三个方面为指导思想进行规划。

一、 目标导向,必须以规范产业发展、促进技术进步、利于专业交流三个目标为导向,利用综合标准化的思想建立标准体系。

二、 系统分析,需要从全产业链、全价值链、全技术体系等维度开展分析,形成综合性的标准系统,以满足产业发展、技术进步的需求。

三、 整体优化,寻求整个产业的最优配置,协调上、中、下游的标准化需求,合理统一规划,避免重复、不匹配等问题。

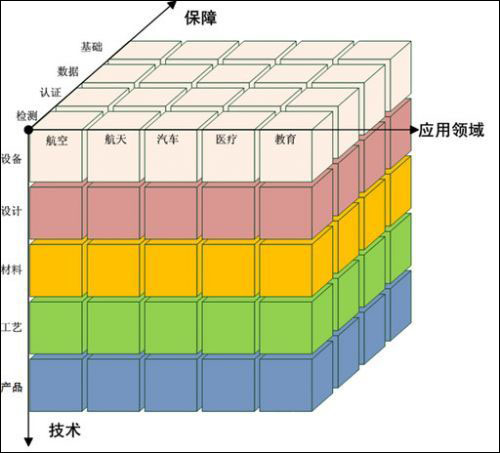

因此,增材制造技术领域标准体系建立应从技术维度、保障维度及应用领域维度这三个维度进行思考。技术维度是增材制造技术的核心部分,主要从增材制造技术的一般工艺过程需求出发,分为设备、设计、材料、工艺等。保障维度是增材制造技术的基本保障,主要从增材制造技术全生命周期的保障技术需求出发,建立各环节、各阶段、各类事物及人员的基础性、检测、认证、基础数据格式等标准。应用领域维度则依据增材制造技术产品在各领域应用的不同要求及特点进行划分,包括航天、航空、汽车、医疗、教育等,由此规划的增材制造技术标准体系见左图。

图中的每一个胞元均有数量不同、层级不同的多项标准构成。胞元与胞元之间的标准可能会有重叠。当重叠较多,且在各领域内要求相同或相近时,可在国家层面上进行统一,形成国家标准。当胞元内标准具有明显的行业特色(例如,航空产品检测时对于疲劳性能的要求)时,该类标准应制定成为行业标准,而当胞元内标准具有明显技术独占性(例如,航空零件的具体增材制造工艺标准),仅适合在企业内部执行时,标准应制定称为企业级标准。

总之,增材制造标准体系的建立需要在国家层面、行业层面开展顶层设计,综合规划,以确保标准间能够协同,高效地发挥作用。