引言

进入21 世纪,航空动力技术出现了革命性的变化,为了实现战斗机短距起降、过失速机动和不加力超声速巡航的能力,以及提高飞航导弹的射程、速度和机动性,这就要求航空发动机提高涡轮进口温度和空压比,导弹必须走轻型化的道路。高空压比和高涡轮前温度使气动负荷、热负荷及转子的切线速度,即离心负荷大幅度提高,从而使构件在气动、结构、材料、工艺方面的难度越来越大。所以,要求发动机和弹用材料必须具备高比强度、高比模量,而且还特别要求具有良好的耐高温性、抗氧化性和可加工性。据报道称,美国IHPTET 的实现,70% ~ 80% 要靠材料的改进,因此先进航空发动机性能对材料的要求将不再满足于传统材料的渐进式提高,而是要求开辟新的材料系统及工艺领域。研究具有轻质( 低密度) 、高比强度、高比刚度、抗氧化、耐腐蚀等性能的新型特种结构材料体系已经成为先进发动机研发和导弹轻型化的技术关键和瓶颈部分。

1 先进发动机高温材料发展趋势

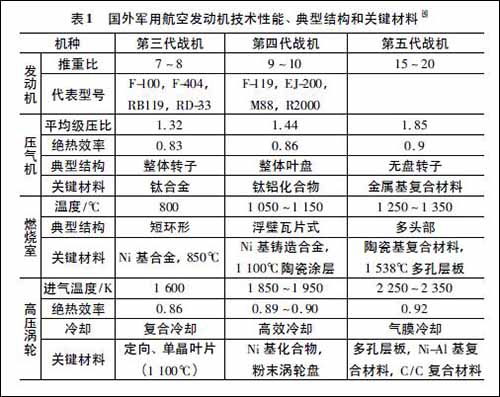

随着航空航天事业的飞速发展,现代航空材料取得了重大发展,尤其是在战斗机发动机和导弹用涡喷/涡扇发动机高温材料方面发生了革命性变化。金属材料由于熔点限制,使用温度已接近极限,已经不能满足先进航空发动机的设计要求。具有更高使用温度的陶瓷基复合材料、碳/碳复合材料、金属间化合物材料和难熔金属硅化物基复合材料等新型高温材料将成为外来战斗机发动机和导弹用涡喷/涡扇发动机高温材料的研究重点。表1 是国外军用航空发动机的技术性能、典型结构和关键材料表。

从表1 可以看出,随着航空发动机涡轮前温度和压气机增压比的不断提高,对材料的性能、结构和设计也越来越严格。主要表现在采用了热障涂层和各种先进冷却方式的单晶涡轮叶片或无冷却陶瓷、C /C 复合整体涡轮,以适应1 650 ℃以上的高温环境和减重要求; 同时还减少了压气机级数,采用整体结构,用高温钛合金和金属间化合物制造低展弦比无凸台空心叶片。燃烧室采用了短环形和浮璧结构,陶瓷涂层和陶瓷基复合材料的使用将进一步提高燃烧室的使用温度。其中,陶瓷基复合材料、碳/碳复合材料、金属间化合物材料和难熔金属硅化物基复合材料等新型高温材料表现出了良好的耐高温、耐腐蚀和抗氧化性能,引起了人们的广泛关注,并且提出了非金属材料发动机和复合材料发动机的概念。

2 新型高温材料的研究应用

随着发动机推重比的不断提高,推重比10 的发动机涡轮前进口温度已达到1 800 K ~2 000 K,推重比15 ~ 20 的发动机涡轮前进口温度将达到2 100 K ~ 2 400 K,已经远远超过了高温合金的熔点温度。所以,为满足先进发动机的特殊要求,必须开展新型发动机高温材料的研究,同时还要考虑材料的结构轻、持久性强、可靠性高等一系列问题。

2. 1 碳/碳复合材料( C /C)

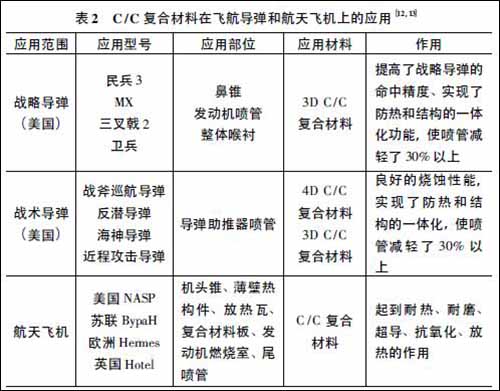

碳/碳复合材料( C /C) 是碳纤维增强碳基体的新型超高温热结构材料,由碳纤维和基体碳两部分组成,具有低密度( 理论密度为2. 2 g /cm3 ) 、高比强、高比模量、高导热导电性、低膨胀系数,以及抗热冲击性能好、尺寸稳定性高等优点,尤其是它在1 000 ℃ ~ 2 300 ℃ 时强度随温度升高而升高,最高理论温度高达2 600 ℃,被广泛用于固体火箭发动机喷管、航天飞机结构部件、航空发动机的热端部件等方面( 见表2) ,是一种极具发展前途的高温结构材料。但是,未经氧化处理的C /C 复合材料在370 ℃ 有氧气氛中就开始氧化,高于500 ℃时迅速氧化,最终导致材料发生毁灭性破坏,从而限制了其在高温领域的广泛应用。因此,高温下对C /C 复合材料进行合适的抗氧化保护是十分必要的。

目前,对C /C 复合材料的抗氧化保护途径主要有基体改性技术和抗氧化涂层技术。其中,对C /C 复合材料的基体改性处理主要包括浸渍法、添加剂法和基体置换法等,这几种改性技术的防氧化效果都十分有限,一般在1 000 ℃以下,而且保护时间不长。抗氧化涂层技术是C /C复合材料抗氧化最主要/最有效的手段。目前,主要的制备方法是CVD 法、CVI 法和固渗法。这些方法对于1 650 ℃以下的抗氧化问题已基本得到了解决。据报道称,采用C /SiC /Si-SiC 多层抗氧化涂层的C /C 复合材料在1 600 ℃空气中能够使用170 h,并且减重仅为1. 64%。主要问题是解决1 650 ℃ ~ 1 800 ℃温度段( 发动机热端部件对涂层C /C 复合材料的要求温度) 和高温燃气高速冲刷环境下对C /C复合材料的氧化保护问题,同时,降低涂层制备成本和开发新工艺也将是未来C /C 复合材料研究的热点和难点问题。

2. 2 陶瓷基复合材料( CMC)

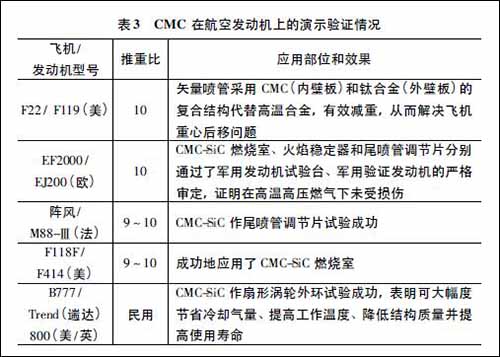

陶瓷基复合材料具有耐高温( 1 650 ℃) 、低密度( 仅为高温合金的1 /3 ~ 1 /4) 、高比强、高比模、抗氧化和抗烧蚀等优异性能,可以用作发动机高压压气机叶片和机匣、高压与低压涡轮盘及叶片、燃烧室、加力燃烧室、火焰稳定器及排气喷管等发动机热端材料( 见表3) 。但是,陶瓷基复合材料的脆性大和可靠性差严重制约了其发展应用。所以,必须对其进行增韧补强,以满足先进航空发动机对材料的要求。

目前,常见的增韧方式主要有相变增韧、颗粒弥散增韧、晶须复合增韧以及连续纤维增韧补强等。其中,连续纤维增韧陶瓷基复合材料( CFRCMC, 简称CMC) 最引人注目,主要以化学气相渗透法( CVI) 制备的连续纤维增韧碳化硅陶瓷基复合材料( 简称CMC-SiC) 为代表,密度为2. 0 g /cm3 ~ 2. 5 g /cm3,是高温合金和铌合金的1 /4 ~ 1 /3、钨合金的1 /10 ~ 1 /9,具有类似金属的断裂行为、对裂纹不敏感、没有灾难性损毁。CMC-SiC 主要包括碳纤维增韧碳化硅( Cf /SiC) 和碳化硅纤维增韧碳化硅( SiCf /SiC) 两种。Cf /SiC 和SiCf /SiC 在航空发动机上的使用温度分别为1 650 ℃和1 450 ℃。

由于碳纤维价格便宜且容易获得,从而使Cf /SiC 的制备成本相对较低,已成功应用于欧洲航天飞机计划的重要零件,并在喷气发动机喷管、战术导弹零件和双模冲压发动机燃烧室上广泛应用。但是,Cf /SiC 抗氧化性能较SiCf /SiC 差,在1 650 ℃条件下只能短时使用。国内外普遍认为,航空发动机热端部件最终获得应用的应该是SiCf /SiC,提高SiC 纤维的使用温度将是保证SiCf /SiC 用于1 650 ℃的关键。

2. 3 难熔金属硅化物基复合材料

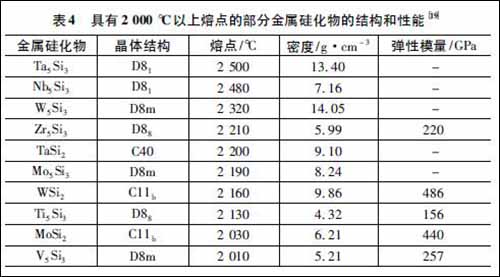

难熔金属硅化物具有高的熔点( 高于2 000 ℃) ,在1 600 ℃下具有好的热稳定性、抗氧化性和良好的力学性能,引起了人们的广泛关注,被广泛地应用于航空航天、化工、冶金、交通运输及国防等工业领域。表4 是熔点在2 000 ℃以上的部分难熔金属硅化物的结构和性能。

从表4 可以看出,Nb5Si3熔点最高,Ti5Si3密度最低。MoSi2的熔点虽低于上述两种材料,但是MoSi2高温抗氧化性能却位居所有金属硅化物榜首,同时,由于其适中的密度而成为近年来研究的热点。

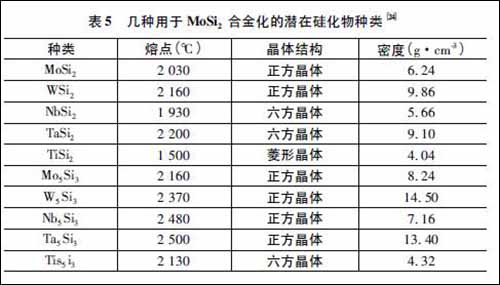

MoSi2是一种道尔顿型金属间化合物,其性能介于金属与陶瓷之间。具有极高的熔点( 2 030 ℃ ) 、优异的高温抗氧化、抗热冲击性、良好的导热性和稳定的电阻特性以及适中的密度,被广泛用于高温结构材料、高温发热元件以及高温防氧化涂层等领域。然而其低温脆性、低温“PEST”氧化及高温蠕变限制了其实际应用。目前,为了提高MoSi2的室温韧性和高温强度,主要采用了合金化和复合化的增强手段。MoSi2可以同许多潜在的陶瓷增强体如SiC、Si3N4、ZrO2、Al2O3、TiB 和TiC在热力学上相容,同其它高熔点硅化物如Mo5Si3、WSi2和NbSi2等一样具有进行合金化提高性能的可能性( 如表5 所示) 。

据文献报道,在合金化增韧的过程中,合金化Al、Re、Co、W、B 等能够显著改善MoSi2断裂韧性和高温强度。在复合化增韧过程中,( ZrO2 + SiC) -MoSi2复合材料具有良好的综合性能,高熔点高弹性模量的增强体( 如SiC、Si3N4、WSi2和Mo5Si3等) 也表现出了较好的综合作用。

3 结束语

随着发动机涡轮前进口温度的不断提高,高温合金已经不能满足先进航空发动机的要求,研究具有轻质( 低密度) 、高比强度、高比刚度、抗氧化、耐腐蚀等性能的新型特种结构材料体系已经成为先进发动机研发和导弹轻质化的技术关键和瓶颈部分。具有良好综合性能的陶瓷基复合材料、碳/碳复合材料和难熔金属硅化物基复合材料等新型高温材料引起了人们的广泛关注,并将成为先进发动机和弹用高温材料的重点研究方向。