先进战斗机结构制造用金属材料主要包括铝合金、钢铁材料以及钛合金,而钛合金由于兼顾了钢的高强度与铝的低密度以及具有耐腐蚀等优点,在世界各国的新一代武器装备结构选材中越来越受到重视和广泛应用,特别是在先进战斗机的结构制造中尤为如此。

F-15战斗机结构用钛材

F-15战斗机是美国麦克唐纳· 道格拉斯公司为美国空军研制生产的双引擎、全天候、高机动性空中优势重型战斗机,该飞机于1972年7月首次试飞,1974年开始量产并交付美国空军使用,后期进行了多型改进设计,其中最为著名的就是F-15E。该机长19.43m、机高5.68m、翼展13.03m、空重12700kg,最大起飞重量30845kg。麦克唐纳飞机公司在最初设计时认为,为了使设计达到爬升速度快、加速时间短、起降距离短、着陆地速度缓、耐热环境及耐腐蚀等指标要求,必须在结构选材上进行大胆创新,即大量选用轻质高强耐腐蚀的钛合金材料替代F-4 飞机大量使用的结构钢,F-15战斗机中钛合金材料占整个结构重量的26.1%。

F-15 战斗机机身为全金属半硬壳式结构,分为3段:前段包括雷达罩、座舱、电子设备舱等,主要结构材料为铝合金;中段与机翼相连,前3 个框为铝合金结构、后3 个框为钛合金结构,材料为Ti-6Al-4V 钛合金,占中机身结构重量的20.4% ;后段主要是发动机舱和连接垂直安定面、水平尾翼的承载尾梁,采用全钛合金结构设计,包括隔框、珩条、减速板以及蒙皮等。F-15 战斗机机翼结构为多梁抗扭盒型破损安全结构,机翼前梁为铝合金材料制造,其后的3 个翼梁采用钛合金材料制造,机翼内侧整体油箱的下蒙皮为钛合金材料,其余为铝合金中厚板整体加工而成的蒙皮壁板。F-15 战斗机垂直安定面和水平尾翼的抗扭盒均采用钛合金材料制造。霍尼韦尔公司为其配套的刹车系统同样为了减重使用钛合金材料制造的扭力筒及碳刹车盘,扭力筒早期使用Ti-6Al-4V 钛合金铸件,后期改为Ti-15-3 钛合金铸件。

F-15 战斗机上钛合金结构件毛坯的供应形式主要以锻件为主。据统计,该机使用锻件共计500 多项,其中钛合金为108 项,包括机翼内侧的3 个翼梁、尾翼大梁以及主要的承力框都是采用Ti-6Al-4V 整体锻件,特别是承力框的宽度达到了3m,为特大型钛合金锻件;一些腹板较薄的钛合金件还采用当时先进的等温锻造工艺。同时,为了节省制造费用,部分钛合金结构件毛坯采用近净成型的粉末冶金(+ 热等静压工艺)件,如Ti-6Al-4V 钛合金制造的机翼大梁龙骨连接板,较锻件降低成本50%。在装配方面,采用了大量Ti-6Al-4V 钛合金紧固件。总体来说,F-15 战斗机使用的主要钛合金材料包括Ti-6Al-4V、Ti-6Al-6V-2Sn、Ti-3Al-2.5V 等钛合金,其大型结构件、耐疲劳壁板件、连接紧固件基本都采用Ti-6Al-4V 钛合金制造,小型结构件、耐疲劳性能不高的壁板件采用Ti-6Al-6V-2Sn 制造,液压、燃油管件基本采用Ti-3Al-2.5V 钛合金制造,复合材料蒙皮连接中大量使用的铆钉主要采用Ti-45Nb 钛合金制造。机翼用钛601.91kg、水平尾翼用钛132.44kg、垂直尾翼用钛65.77kg、机身用钛1152.57kg、起落架用钛43.09kg、发动机舱用钛32.65kg、进气道用钛62.59kg,全机用钛2091.06kg。

F-22战斗机结构用钛材

F-22 战斗机是由美国洛克希德· 马丁和波音军用飞机公司联合研制的单座、双发、双垂尾的高隐身性、高机动性的第四代战斗机,该机具有优异的隐身性能、灵敏性、精确度和态势感知能力,同时具备空对空和空对地作战能力,是当今世界进入现役的综合性能最佳的战斗机。该机主要用于取代美军第三代主力战机F-15 鹰式战斗机,其作战效能是F-15 战斗机的3 倍。F-22 战斗机机长18.90m、机身高度5.08m、翼展13.56m、空重19700kg、最大起飞重量38000kg。

洛克希德· 马丁公司负责F-22 战斗机前部机身、中部机身、尾部、起落架、辅助系统的研制生产以及总装测试,波音军用飞机公司承担后机身、机翼以及航电系统的研制生产。该飞机在设计选材方面主要考虑了非常规机动带来的结构减重要求和超音速巡航带来的结构升温要求以及与隐身需求等。基于这种设计思路,在技术验证机YF-22 的结构选材上,铝合金材料占结构总重的35%、钛合金材料占结构总重的24%、高强钢占结构总重的5%、复合材料占总重的23%、其他材料13%。但是在后续进行的实弹射击抗损试验测试中发现,采用全复合材料制造的机翼翼梁对于30mm 炮弹的抗打击效果不理想,为了提高机翼翼梁的抗炮弹打击能力以及提高飞机的生存能力,量产 F-22 战斗机机翼采用了钛合金材料主梁+ 复合材料辅梁的混合结构。据美国BLATS 计划研究,对于飞行速度2Ma 的飞机其结构用钛量达到45% 时,飞机最轻,而结构用钛量为25%时飞机设计制造成本最低。所以,为了改善飞机的整体飞行性能,加大了钛合金材料的使用量,在量产的F-22战斗机上,铝合金材料比重降低到20%、钛合金材料比重增加到41%、钢铁材料比重保持5%、复合材料比重24%、其他材料比重10%。

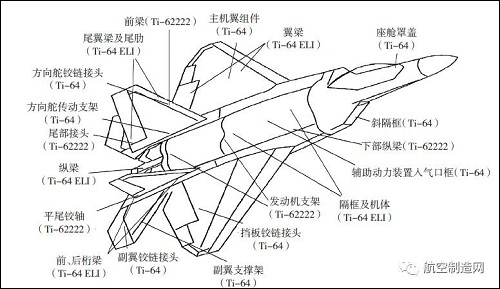

F-22 战斗机机身设计采用传统的半硬壳式结构,机身分为前机身、中机身和后机身3 个部分。前机身制造材料主要有铝合金和复合材料,铝合金占到一半以上;中机身的部分隔框、加强框、下部纵梁使用钛合金材料制造;后机身的前梁、隔框、龙骨壁板、部分蒙皮使用钛合金材料制造,钛合金占到55% 以上;机翼的根部翼身连接加强肋、前梁、中间梁、后梁等采用钛合金材料制造,量产F-22 战斗机机翼结构中钛合金的比重达到了47%。量产F-22 战斗机结构中钛合金材料的使用情况如图1 所示,采用Ti-6AL-2Sn-2Zr-2Cr-2Mo(Ti62222)钛合金材料制造的结构部件有前梁、平尾转轴、下部纵梁、发动机支架、尾部接头等,采用Ti-6Al-4V 钛合金材料制造的结构部件有座舱罩盖、斜隔框、辅助动力装置进气口框、档板铰链接头、副翼支撑架、副翼铰链接头、方向舵转动支架、方向舵铰链接头、机翼主翼面零组件等,采用Ti-6Al-4V ELI 钛合金材料制造的结构部件有翼梁、隔框及机体、前珩梁、后珩梁、纵梁等。同样采用Ti-3Al-2.5V 钛合金材料制造各类液压、燃油管件。

F-22 结构中主要使用了Ti-6Al-4V ELI 和Ti-6Al2Sn-2Zr-2Cr-2Mo 两种钛合金材料,其中Ti-6Al-4V钛合金毛坯有锻态和铸态两种形式,Ti-6Al-2Sn-2Zr-2Cr-2Mo 钛合金毛坯为锻态。Ti-6Al-4V ELI 低间隙钛合金锻件占到整个飞机锻件的2/3 左右,该机大量使用β 退火状态的Ti-6Al-4V ELI 低间隙钛合金锻件,其目的是获得良好的损伤容限性能(即良好的抗裂纹扩展能力和断裂韧性),同时提高可加工性能。Ti-6Al-2Sn-2Zr-2Cr-2Mo 钛合金是专门开发的可深度淬透的和中温使用的高强高韧钛合金,采用β 固溶处理加时效的热处理工艺,以获得良好的强度与断裂韧性匹配。按照坯料使用状态统计,Ti-6Al-4V ELI 钛合金锻件占73%、Ti-6Al-4V 钛合金铸件占16%、Ti-6Al-2Sn-2Zr-2Cr-2Mo 钛合金锻件占6%,其他占5%,单价飞机整机使用钛合金超过2721.55kg。F-22 战斗机上最大的钛合金整体模锻件是中机身与后机身加强框锻件,采用Ti-6Al-4VELI 钛合金制造。中机身的4 个整体隔框锻件是目前世界大型钛合金模锻件的代表。中机身即中央翼盒,连接前机身、后机身、两侧机翼与起降系统,受力最为严苛,所以在设计时采用整体模锻件,中机身“583”隔框模锻件中最大的重量达到2770kg,锻造投影面积达到5.53m。后机身的发动机舱框架模锻件采用分段设计,包括3 个中央的“H”型框锻件和两个“T”型框锻件,共计5 个后机身隔框模锻件,后机身框模锻件最大的长3.8m、宽1.7m、重1590kg、锻造投影面积达到5m2。最大Ti-6Al-2Sn-2Zr-2Cr-2Mo 钛合金锻件是下龙骨弦杆,长3.962m。F-22 飞机上使用的大型钛合金锻件由美国怀曼戈登公司在其45000t 模锻压力机上研制生产。

对于一些结构复杂,采用锻造工艺无法制造的零部件或制造复杂、成本高的组合件,设计中采用Ti-6Al-4V 钛合金精密铸造+ 热等静压(β 退火)工艺制造,F-22 战斗机上使用的钛合金铸件大约有76 件左右,包括倾斜隔板、辅助动力装置入口框、座舱面板、主机翼组件、方向舵铰链副等,钛合金铸件的大量使用减少了螺栓机械连接的数量,降低了制造成本和工艺难度。

F-35战斗机结构用钛材

F-35 战斗机是由美国洛克希德· 马丁公司负责研制、多国参与的项目,A型飞机于2006年12月15日首飞。F-35 战斗机在追求飞行性能、可操纵性和成本等诸因素达到平衡的同时,最大程度地降低成本。F-22 追求的是最高性能,而F-35 追求的是最低成本,并不热衷全是技术上的创新。F-35 在外形上与F-22 相似,具有梯形单中翼、水平的安定面及向外倾斜的垂尾,由于F-35 不像F-22 需要超音速巡航,所以在机身构件选材方面可适当降低其技术先进性,通盘考虑其制造成本。

在F-22 上一些承力大型钛合金隔框都是用锻件制成的整体,其中最重的钛合金锻件重量近3000kg,尺寸3.81m×3.17m,切削加工后的成品件只有150kg。而在F-35 飞机上,位于机翼承力结构前缘处的1 个隔框尺寸比F-22 的还要大,为4.1m×2m,是目前最大的飞机隔框整体件,是用钛合金锻件切削加工而成的。为了降低成本,F-35 飞机采用与F-16 飞机相同的成本控制及选材原则,更多的机身隔框采用先进铝合金材料,碳纤维/ 环氧复合材料以及铝- 锂合金材料,在综合性能不过多降低的前提下,成本降低至钛合金材料的1/4。F-35 战斗机机体结构中,铝合金占19%、钛合金占20%、钢占7%、复合材料占31%、其他材料占23%。有报道称,洛克希德·马丁公司计划采用SiCf/Ti 复合材料制造F-35 战斗机的起落架部件。

美国飞机设计选材思路

美国统计20世纪60~70年代的美越战争中失事飞机中发现,一部分发生飞行事故的飞机是由于一种低应力的结构断裂造成的,即在低于材料的屈服强度以下的应力环境下构件发生脆性断裂事故。通过相关专家的深入研究发现,采用铸造或锻造工艺生产的构件内部不可避免地存在一些一定尺寸的裂纹或缺陷,这种存在裂纹类缺陷的非连续致密构件的服役使用的安全性、可靠性和服役寿命不能简单地使用常规的拉伸强度与塑性来测算。其服役的安全性、可靠性和寿命需要结合裂纹在应力环境下的失稳扩展情况来计算,即结构材料的抗裂纹失稳扩展能力越好,服役越可靠与安全,发展出了结构材料断裂韧性(KIC)理念与相对于的飞机破损- 安全设计概念。美国在新一代的飞机设计中充分利用了破损- 安全设计概念和损伤容限设计准则,以大幅度提高飞机机体服役的可靠性和寿命。

研究表明,金属材料中的杂质元素在提高材料强度的同时会大幅降低材料的塑性和断裂韧性、加快内部裂纹扩展速率,并恶化其他机械性能。美国依据新一代飞机结构设计的损伤- 容限准则需求,对结构制造中大批量使用的Ti-6Al-4V 钛合金进行了成分设计优化,研制出了低杂质含量的Ti-6Al-4V ELI 钛合金,主要杂质间隙元素O 含量控制在0.13% 以内、C 含量控制在0.08%以内,在小幅度降低材料抗拉强度的同时,大幅度提升了材料的断裂韧性,降低了裂纹扩展速率。此外,研究表明Ti-6Al-4V 钛合金显微组织为魏氏组织时合金的断裂韧性较高、裂纹扩展速率较低。美国在新机设计中使用低杂质含量的Ti-6Al-4V ELI 钛合金结合β 退火工艺获得魏氏组织,使合金具有最佳的断裂韧性和抗裂纹扩展能力。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注国家材料腐蚀与防护科学数据中心http://www.ecorr.org