一、前言

轴承是工业机械领域的关键基础件,素有“装备的关节”之称。例如在航空发动机设计中,轴承材料和技术始终占到90%~95%以上。

传统的轴承材料主要是指高铬抗疲劳轴承钢、耐高温工具钢、高强度齿轮轴承一体化钢等轴承材料,包括GCr15、9Cr18、M50、M50NiL、Cronidur30、BG42、XD15N、CSS-42L等。

随着航空技术及高端装备的发展,对高温、高速、高可靠性轴承及材料的的需求也越来越高,由此也促进了轴承材料技术的发展。陶瓷轴承因具有长寿命、耐高温、耐腐蚀和超高速等优异的综合性能,已经在航空航天及装备制造领域中得到应用。

▲图1 滚动轴承 结构图

二、陶瓷轴承的性能

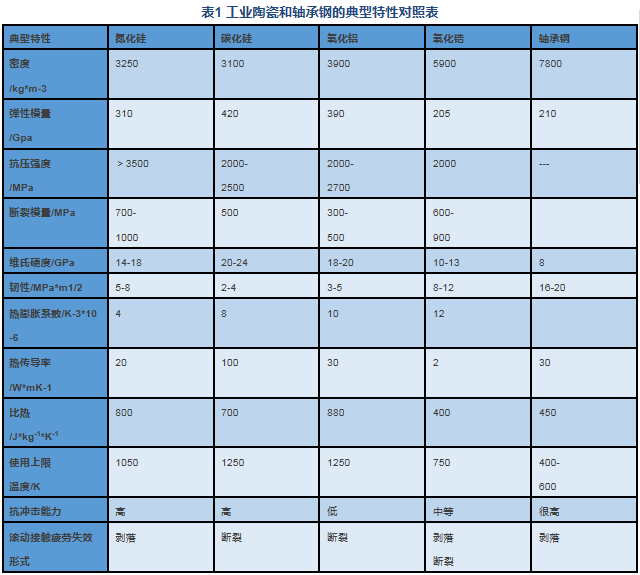

目前己开发的陶瓷材料有氮化硅(Si3N4)、碳化硅(SiC)、碳化钛(TiC)、氧化锆 (ZrO2)、氧化铝(Al2O3)及纤维增强玻璃与玻璃陶瓷基复合材料等。工业陶瓷和轴承钢的典型特性对照表见表1。

目前作为轴承使用的陶瓷材料主要是氮化硅(Si3N4),这是因为氮化硅陶瓷材料与高温轴承钢及其它陶瓷材料相比更具有优异的特性。

氮化硅陶瓷的特点

氮化硅(Si3N4)等精细工程陶瓷具有密度低、硬度高、抗压强度高、稳定性好、耐高温、抗磨损、抗腐蚀、抗冷焊、电绝缘和不导磁等优点,该类材料轴承可广泛用于真空、高温、高速、低温、腐蚀、要求不导磁、不导电和防冷焊等工况,还可适用于瞬时无润滑等特殊工况,且对润滑剂污染敏感性小,适应性广泛。特别是陶瓷与钢的动静摩擦系数小,且稳定,不易烧伤滚道和发生冷焊,在恶劣工况下能够显著延长轴承的使用寿命。德国早期研制的航空混合式陶瓷轴承如图1所示。

从表1可看出,氮化硅球与同样型号的钢球相比主要有以下优点:

1)氮化硅球的密度是钢球的40%,高速运转时离心力小,轴承抗疲劳破坏能力强,寿命长;

2)滚动体的弹性模量比钢高,弹性变形小,轴承的动刚度高;

3)热膨胀系数为钢材的1/3~1/4,随温度变化的尺寸变化量小, 适用于温度变化大的场合;

4)在润滑条件恶劣的环境中适应性强;

5)具有耐腐蚀、无磁性、绝缘性好等特点;

6)设计灵活性更大,因为陶瓷材料能使轴承设计者不必考虑许多参数的影响。

三、陶瓷轴承的发展

陶瓷轴承最突出的效果是较大幅度地提高了轴承的使用寿命和极限转速,为发展高速和超高速、高精密机床提供了基础零部件。除此以外,在高温、腐蚀、绝缘、真空、化工等行业的应用也已取得了良好效果。

当今世界著名的轴承公司无一不在研发、生产陶瓷轴承和陶瓷球轴承,而产品的质量高低,已成为衡量其企业实力的一个重要标志。

国外概况

据不完全统计,到目前为止,国外能够生产陶瓷轴承的有:美国、日本、德国、法国、俄罗斯、韩国、英国等十几个国家。

其中陶瓷球轴承的生产在国外起步较早,运用的场合范围较广,比如数控机床用陶瓷球轴承、磨床电主轴用陶瓷球轴承、机床滚珠丝杠用陶瓷球轴承等。陶瓷球轴承的高耐磨性、自润滑性、超高转速等性能得到了淋漓尽致的发挥,也为高精度机床、高速机床、特种环境设备作出了贡献。作为陶瓷球轴承的核心部件—陶瓷球体,国外的研发和竞争也比较激烈。美国的Norton公司采用HIP法生产的陶瓷球在国际上堪称一流水平。

目前世界各国研究陶瓷球轴承处于领先水平的主要公司有瑞典的SKF、德国的FAG、法国的圣戈班、日本的NSK、KOYO、NMB(美培亚)等。

国内概况

陶瓷轴承在国内研究起步较晚,目前国内研究开发陶瓷轴承的单位有:上海硅酸盐所、上海材料所、北京中实三强工程陶瓷有限公司、广东工业大学、洛轴所等。

目前,在组合陶瓷轴承方面,许多研究单位还处于试验研究阶段,除了生产能力较强的北京中实三强工程陶瓷有限公司具有中批量生产全陶瓷轴承的能力,洛轴所与上海硅酸盐所做了一些样品外,还没有见到产业化的企业。当前国内对陶瓷轴承和陶瓷球轴承的研究开发工作还存在着一些问题,严重制约了陶瓷轴承的发展。

四、陶瓷轴承的分类

按材料分,陶瓷轴承可以分为氧化锆陶瓷轴承、氮化硅陶瓷轴承、复合陶瓷材料轴承。按结构分,陶瓷轴承可以分为:氧化锆带保持器陶瓷轴承、氮化硅带保持器陶瓷轴承、复合带保持器陶瓷轴承。

陶瓷材料保持架因兜孔加工、成型技术等难题,现在还较少采用;由于保持器的材料限制针对特种使用场合又开发了无保持器的氧化锆满球全陶瓷轴承和氮化硅满球全陶瓷轴承和复合满球陶瓷轴承。

▲图2 轴承保持架

按材料的完整性分,陶瓷轴承的主要部件内外圈和滚动体多是采用陶瓷材料,就定义为陶瓷轴承;如果轴承的内外圈和滚动体有一部分不是采用陶瓷材料时,定义为混合陶瓷轴承。混合陶瓷轴承中运用比较广泛的就是球采用陶瓷材料称为陶瓷球轴承,可分为氧化锆陶瓷球轴承、氮化硅陶瓷球轴承。

氮化硅全陶瓷轴承

氮化硅全陶瓷轴承的套圈及滚动体采用氮化硅(Si3N4)陶瓷材料,保持器采用聚四氟乙烯、尼龙66、聚醚酰亚氨、氧化锆、氮化硅、不锈钢或特种航空铝制造。

▲图3 氮化硅全陶瓷轴承

图片来源于日本陶瓷工业展 圈友供图

氧化锆全陶瓷轴承

轴承的套圈及滚动体采用氧化锆(ZrO2)陶瓷材料,保持器(见上图2)采用聚四氟,乙烯、尼龙66、聚醚酰亚氨、氧化锆、氮化硅,不锈钢或特种航空铝制造。

▲图4 氧化锆全陶瓷轴承

满装球全陶瓷轴承—无保持架全陶瓷轴承

因采用无保持架结构设计,可以比标准结构的轴承装入多的陶瓷球,从而提高其负荷能力,另外还可避免因保持架材料的限制,可达到陶瓷保持架型全陶瓷轴承耐腐蚀及耐温效果。缺点是因为没有保持器,该系列轴承不适宜较高转速。

▲图5 满装球全陶瓷轴承—无保持架全陶瓷轴承

混合陶瓷球轴承

球轴承内外圈材料为轴承钢(GCr15)或不锈钢(9Cr18),陶瓷球主要有氮化硅(Si3N4)、氧化锆(ZrO2)、氧化铝(Al2O3)等。

▲图6 氮化硅混合陶瓷轴承

图片来源于日本陶瓷工业展 圈友供图

Si3N4陶瓷的密度为3.20g/cm3,比轴承钢7.85g/cm3的密度要低得多。所以陶瓷滚动体能有效抑制高速转动产生的离心力,降低滚动体载荷。同时可以减少滚动体与滚道面之间的旋转滑动,对防止表面损伤起到有益的作用。因此,混合陶瓷球轴承是用于高速运转领域的最佳选择。

五、陶瓷轴承的应用

过去混合陶瓷轴承因其优良的性能而主要应用于精密机床主轴,从而提高机床的速度与刚性,近年来,由于成本降低,陶瓷轴承已经在很多领域得到应用。

1、汽车。

在汽车所用的轴承中,对速度要求最高的是涡轮充电机轴承,要求这种轴承具有较好的加速反应性,以及高速旋转下的低扭矩、低振动和低温升。由于陶瓷轴承在工作中温升低,能够减少润滑油量,因而油的搅拌阻力减小,轴承扭矩降低,转速上升。此外,轨道车辆也使用陶瓷轴承,其在苛刻条件下的耐久性和可靠性已得到证实。

2、电动机。

当电动机用于减速和节能装置时,电动机内的漏电能引起电弧放电现象,陶瓷轴承能实现永久绝缘。

3、航空发动机。

在航天器发动机燃料泵中,陶瓷轴承可长时间在液氧、液氢介质中工作,陶瓷轴承已被证明,经历50次发射过程而不损坏。

▲图7 德国FAG 开发的航空发动机用陶瓷轴承

4、飞机零件。

飞机制造工业已将装有陶瓷球的滚珠丝杠用于飞机襟翼调节器,还尝试将混合陶瓷轴承用于气轮机的引擎中。

5、医疗手术器械。

陶瓷轴承已用于高速牙钻和外科锯,经久耐用且经得起消毒。

6、食品加工设备和化学仪器。

耐腐蚀性是轴承在此类设备中应用的关键因素,且不能使用油脂润滑,而陶瓷轴承对润滑要求不高,完全适用。

7、超导装置。

由于陶瓷轴承是非磁体,因此可用于超导装置和半导体制造设备。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注国家材料腐蚀与防护科学数据中心http://www.ecorr.org