Ni基高温合金在整个高温合金领域占有重要地位,被广泛地用来制造航空发动机耐热部件,各种工业燃气轮机热端部件,核电耐热部件等,其涉及到的技术内容和数量是相当庞大的。从产业的角度来讲,专利技术是以应用于生产为基础,针对某一产业或某领域的专利技术,通常会形成一个专利群,专利群中每件专利的价值和作用是有差异的,而核心专利在一个专利群中处于节点和纽带的地位,是后续科技之核心,也是产业经济之核心。对于一个产业来说,以核心专利为中心,会产生单核或多核技术群,进而衍生产品群和服务群,最终形成产业集聚,派生出新的经济效益之源。

本文选择德温特世界专利索引(DII)数据库和DLALOG专利数据库为数据源, 在核心专利判别指标的基础上, 补充了主要Ni基高温合金牌号对应的专利,主要Ni基高温合金生产技术对应的专利,最终选择出124条专利作为Ni基高温合金生产领域的核心专利,并基于这些核心专利,探讨Ni基高温合金核心技术的发展情况,以及近年来主要的研发和应用方向等。

Ni基高温合金核心专利技术剖析

本文基于所遴选出的Ni基高温合金生产加工领域的核心专利数据, 应用聚类分析法确定该合金核心专利涉及的主要技术内容, 应用层次分析法对其相关技术进行归类与整合, 应用生命周期法分析它的主要技术发展与演化过程, 应用内容分析法对主要核心技术进行深入剖析。

核心技术总体发展态势

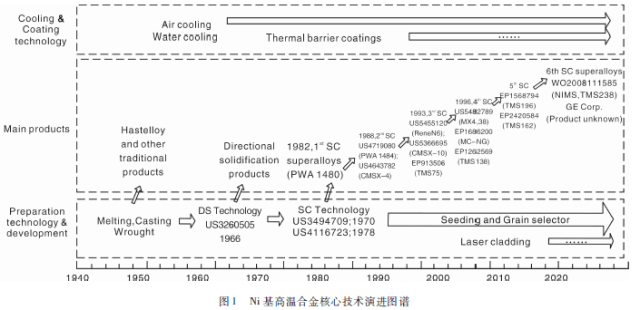

分析所获得的核心专利数据可知,Ni基高温合金核心技术主要涉及合金制备、合金成分、合金应用3方面内容。制备技术的升级促进了产品的更新换代,产品性能得到提升,同时气冷、水冷以及热障涂层技术等辅助技术的发展大幅提升了合金产品的耐高温性能。其中合金制备涉及到定向凝固及单晶技术、热障涂层、合金修复技术、热处理技术及金属间化合物制备等。图1是Ni基高温合金从1950年代至今其核心技术演进简图。

通过对相关技术的研发密度、年际分布及其技术生命周期分析可知,单晶技术主要出现于20世纪70年代,之后一直到90年代都不断有新的专利技术产出;2000年以来的新技术主要涉及到选晶器结构参数优化对晶体取向控制的作用和晶体取向在晶粒生长中的作用等方面,目前这一技术已经属于相对成熟的实用技术;热障涂层技术大量产出于20世纪90年代初期,目前仍然是比较受关注的技术研发方向,仍然处于成长期;合金修复技术因为激光熔覆技术的发展,从20世纪90年代末期开始有了较快的发展,目前研究的重点是应用激光熔覆技术进行一些关键合金产品或部件的修复。另外,激光熔覆技术也越来越多地应用在热障涂层的制备方面。

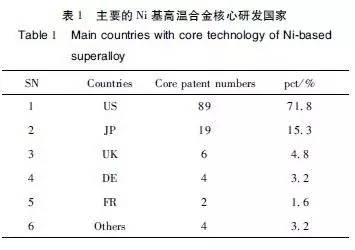

有关Ni基高温合金的核心专利技术自出现以来一直在持续地发展,主要的技术拥有国美国和日本在这一技术领域的研发活动和产出也比较多,另外德国、英国、法国等国家也是主要的核心技术拥有者(见表1)。

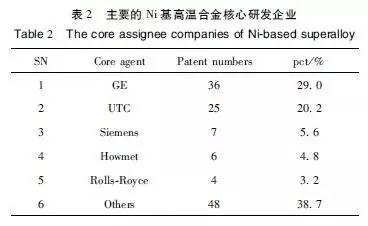

美国通用电气公司(GE)和联合技术公司(UTC)是其中的主要核心专利权人,其拥有的核心技术专利占到整个核心专利的近一半,另外德国西门子(Siemens)、美国豪梅公司(Howmet)、英国罗-罗公司(Rolls-Rayce)、日本产业技术研究所、美国克珞美瑞燃气涡轮有限公司、特殊金属公司等也具有相当的技术实力(见表2)。

主要核心技术演进分析

制备技术

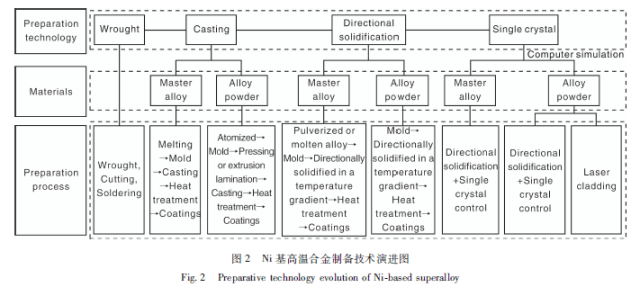

Ni基高温合金核心制备技术分别涉及熔煅、铸造、定向凝固、单晶等技术(图2)。1966年(注:专利公开日,下同)在铸造的基础上进行晶形定向凝固之后,出现对应的10余中产品型号(PWA1426、CM186LC等)。1970年代在定向凝固的基础上发展出单晶专利技术,1982年有了第一代单晶产品,比较著名的产品是PWA1480,目前Ni基单晶产品技术研发到了第6代,成熟应用已经到第4代。

从技术层面上说,制备技术发展的传承性是比较强的,熔煅结合模具发展出铸造,温度场梯度与铸造结合发展出定向凝固,定向凝固与单晶控制技术融合发展出单晶技术,每一次具有里程碑意义的技术进步都是在前一代技术的基础上发展起来的。目前,定向凝固技术是制备单晶高温合金最为有效的一种方法。

随着计算机信息技术的发展,计算机在Ni基高温合金的工艺控制中扮演了重要角色,如Rene第3代合金在研制过程中就采用计算机进行成分演算、统计筛分、成分优化等工序。近年来,除了合金耐高温、耐腐蚀、耐氧化、抗蠕变、机械强度等综合性能外,相关核心技术也重视合金与环境的协调性、减少维护、扩展材料的使用寿命、以及减小合金的制备成本等方面。

热障涂层技术

热障涂层技术是美国NASA中心提出的,将耐高温、高隔热的陶瓷材料涂覆在合金基体表面,作用是降低合金表面温度,可以让合金在更高温度下工作。英国罗罗公司为了提升发动机的耐高温能力,早在1960年开始试验队发动机进行冷却的技术,使得发动机的抗高温能力大幅提升;20世纪90年代开始出了冷却技术外,又研发出了热障涂层技术,发动机的抗高温性能进一步提升(图3)。一般情况下,热障涂层在100~500微米厚,可以降低合金表面温度100℃~300℃甚至更高,第4代Ni基高温合金本身大约可以耐高温1180℃,但在热障涂层存在下可以使涡轮发动机在1300℃以上环境中工作,从而大大提高发动机的效率和性能。

热障涂层由里向外一般由基体、粘合涂层、扩展层以及陶瓷涂层组成(图4)。基体由Ni-Co基超级合金组成,粘结涂层通常由NiCrAlY合金或者NiCoCrAlY合金组成,扩散层是制备和工作过程中生长的Al氧化层,陶瓷层是耐高温涂层,4层配合工作,从而提高发动机性能。西门子公司的热障涂层制备专利技术在此类专利中具有代表性,且与近年来发展的增加稀土功能元素的研发主流方向具有一致性,依次采用低氧热处理、热扩散稀土元素、惰性气氛热处理、还原气氛增加相比等步骤处理合金粉末,最后等离子喷涂到合金基体表面形成热障涂层。

热处理技术

热处理在Ni基高温合金的制备过程中具有重要地位,主要的目的有两个:一是强化合金性能;二是定向结晶,可以改善显微组织、力学性能、延展性、γ相分布、抗蠕变性、晶体取向等。

美国通用电气公司拥有的热处理核心技术是最多的,其技术核心内容包括首先在真空或惰性气氛中处理合金,以达到至少约95%的γ相,然后通过分步控制加热和冷却时间来对合金进行热处理,加热和冷却的保持时间有严格的要求。通过热处理2H基高温合金使其单晶耐高温程度显著增加,应力断裂强度和抗疲劳性能增加,具有优越的抗氧化和抗热腐蚀能力,同时,机械和环境相协调的能力也得到了提升。

激光熔覆技术

国内外对高温合金的激光熔覆和多层熔覆已经开展了较多的研究,激光熔覆具有局部加热和低热量输入等优点,同时激光熔覆超高的温度梯度有利于材料的定向凝固生长。目前激光熔覆技术在Ni基高温合金领域主要应用在修复基材和修复NiCrAlY或NiCoCrAlY涂层等方面。

在激光熔覆技术领域,瑞士苏尔寿公司的激光熔覆外延定向生长技术是比较典型的,其中的两项核心专利排在镍基高温合金核心专利被引频次的第4位和第9位。瑞士苏尔寿公司在高温合金领域主要的业务是修复涡轮发动机,在全球100多个国家有其业务分支,其专利技术内容主要是在计算机控制下通过陶瓷模具获得晶体取向的温度场,从熔体定向凝固单晶工件,避免多晶凝固过渡形成横向和纵向晶界。 其技术原理是应用

一个定向凝固结构的基板,一个或多个层的具有相同定向凝固结构的一体化工件基片,粉末合金材料从喷嘴以粉末形式吹入熔区由激光束熔融,并在工作点形成凝固边界梯度或移动凝固温度梯度,在衬底生长并外延结构进行晶体生长。该工艺由计算机控制,已经修复的单晶结构合金包括SRR99、CMSX-4、CMSX-6等在内的多种合金。

其他核心技术

Ni基高温合金核心专利技术涉及的其他方面,还包括高温焊接材料、高温形状记忆合金、金属间化合物等。

通用电气公司的Ni基高温焊接材料主要分为高熔融成分、低熔融成分,以及高熔融成分和低熔融成分混合构成等类型,并对各成分的比例有详细报道。具有初析相和共析结构的双相金属间化合物和高温环境Ni-Ti形状记忆合金等也是该领域核心专利涉及到的主要技术内容。

核心技术及应用

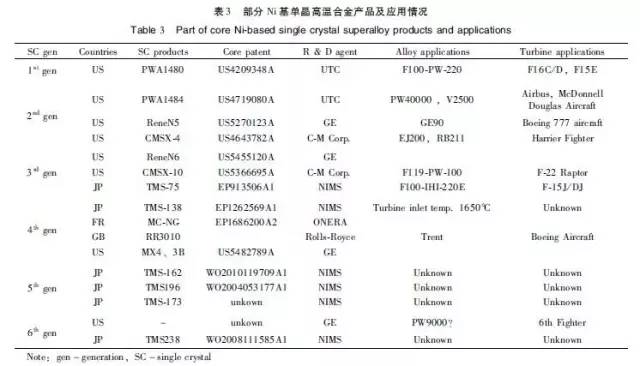

Ni基高温合金核心专利产品包含采用熔炼、铸造和单晶等技术生产的产品,其中单晶产品代级间在耐高温性能上高出30~60℃。第2代产品开始含有一定比例的Re;第4代产品含有一定比例的Ru;第5代产品通过添加Si改善合金的抗氧化性能,同时增加了Ru的含量,Ta被置换出来维持γ/γ微观结构;第6代产品处Ru,Re的其他Pt族金属的地位得到提升。据报道,已经研发第6代Ni基单晶高温合金技术的主要是日本NIMS和美国GE。日本NIMS重视材料的综合性能、环保性能,Ru的含量达到5.0%,其中高温环境下的抗氧化性相对更重视,报道的合金产品型号为TMS-238。美国GE提升了其他Pt族金属在合金中的含量,据报道含量从0.1%~6.0%,具体产品名称未见报道。表3列出了部分Ni基单晶高温合金及其应用情况。

结语

通过对镍基高温合金核心技术的分析可以发现,核心技术的演进与产业发展是对应的,跟踪并把握了核心技术的研发方向,就是把握了产业的发展方向。近年来镍基高温合金核心技术研发方向主要体现在以下4个方面。

1、计算机信息技术在合金制备中的应用。通过计算机模拟合金成分、合金制备、合金性能等,然后再实现产业化,是近年来核心企业采取的主要步骤。

2、辅助技术迅猛发展。相临两个代级间的单晶合金可以提高耐温性能30%~60%,而热障涂层技术和气冷技术结合可以直接让单晶合金的工作环境提高几百摄氏度,让高温合金产品在更加苛刻的环境下工作,是近年来最重要的研发方向之一。

3、激光熔覆技术的快速发展及广泛应用。激光熔覆技术在热障涂层制备及高温合金修复领域发挥着越来越重要的作用,其成功应用既包括单晶合金表面制备热障涂层,也包括在基材料上外延生长修复单晶合金,同样是近年来最重要的研发方向之一。未来激光熔覆技术在高温合金的制备及其他相关方面如何拓展更多的应用,值得关注。

4、综合性能的提升。综合性能既包括耐高温、耐腐蚀、耐氧化、抗蠕变、机械强度等性能,也包括越来越受到重视的与环境协调性、少维护性、扩展材料的使用寿命、以及减小合金的制备成本等方面。

原文刊登于中国材料进展,2015, 34(3),作者:郑玉荣,吴新年,王晓民。