目前,随着高精密加工中心(MC)、数控机床(CNC机床)、柔性加工单元(FMC车床)等的日益应用,对机床零件的加工精度、尺寸精度保持性及使用寿命要求进一步提高,先进的激光淬火等技术的应用,可使机床零件(如导轨、齿轮、主轴等)的质量得到很大提高。

激光淬火技术

(1)激光淬火(LHT)及其特点随着20世纪70年代中期大功率激光器的问世并投入工业生产,激光加工技术得到迅速发展。激光淬火是其中研究最早、应用面最广、技术最为成熟的激光表面改性技术。图1为激光热处理示意。

图1 激光热处理示意

激光淬火,又称激光相变硬化,它是以功率密度<104W/cm2的激光束辐照经预处理的工件,从而使工件表面以105~106℃/s加热温度迅速上升至相变点以上,在组织奥氏体化、奥氏体晶粒未来得及长大的情况下,一旦激光停止照射,通过基体的自身热传导作用迅速冷却(冷却速度可达104~106℃/s),实现自激淬火,形成表面相变硬化层。

与普通淬火相比,激光淬火后淬硬层组织细化,硬度普遍提高15%~20%,耐磨性能提高1~10倍;淬火后表面产生约4000MPa的残余压应力,使表层强度及抗疲劳性能得到明显改善;由于激光加热、淬火速度极快,硬化层薄(0.3~0.5mm),热影响区小,故淬火畸变微小;因自冷淬火,无淬火冷却介质的污染。

(2)激光淬火适用范围

激光淬火通常是对一些不要求整体淬火,尺寸精度要求较高,或采用其他方法难以处理,以及形状复杂或需进一步提高硬度、耐磨性等性能的工件表面硬化处理。

(3)激光淬火设备

通常包括产生激光束的激光器(CO2激光器、YAG激光器),引导光束传输的导光聚焦系统(光闸、可见光同轴瞄准、光束传输及转向、聚焦等装置),承载工件并使其运动的激光加工机(二维、多维的自动或数控加工机床等),以及其他辅助装置(屏蔽装置、对准装置等)。

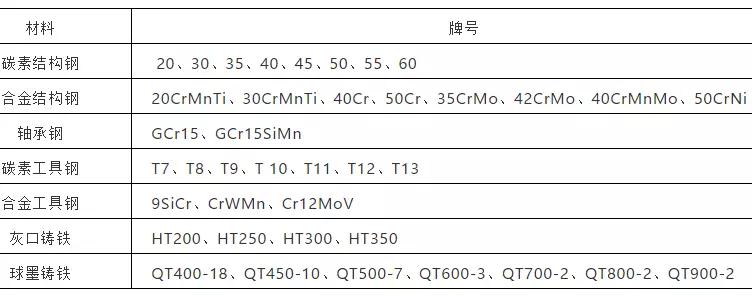

(4)激光淬火材料

激光淬火常用材料见表1。

表1 激光淬火常用材料

(5)表面预处理

为增强工件对激光辐射能量的吸收,在激光淬火前需在其表面形成一层对激光有较高吸收能力的覆层,一般采用磷化处理或涂覆含有各种吸光物质的涂料(如粒度<1μm细石墨粉+丙烯酸树脂+云母粉+丙酮;磷酸锰或磷酸锌+磷酸;碳素墨水+磷酸锰)。

(6)激光淬火工艺参数(见表2)。

表2 激光淬火工艺参数

|

项目

|

要求

|

|

激光器功率/kW

|

0.1~10

|

|

光斑功率密度/(W·cm-2)

|

1000~10000,常用1000~6000

|

|

扫描速度/(mm·min-1)

|

300~750

|

|

光束摆动宽度/ mm

|

5~20

|

|

光束射入角度(°)

|

<45

|

|

搭接系数

|

5%~20%

|

(7)几种材料激光淬火工艺参数及效果(见表3)。

表3 几种材料激光淬火工艺参数及效果

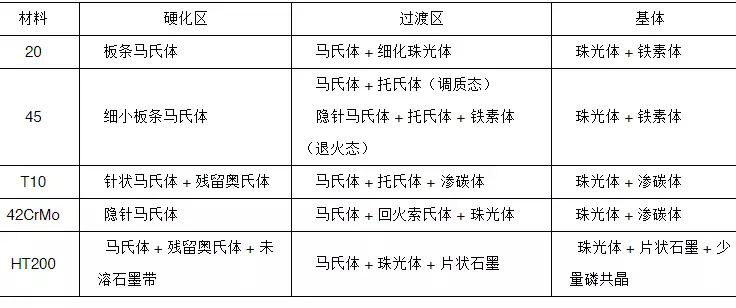

(8)几种材料的激光淬火层组织(见表4)。

表4 几种材料的激光淬火层组织

(9)激光淬火质量要求及检测

按GB/T18683—2002《钢铁件激光表面淬火》标准执行。

激光淬火技术在机床零件上的应用

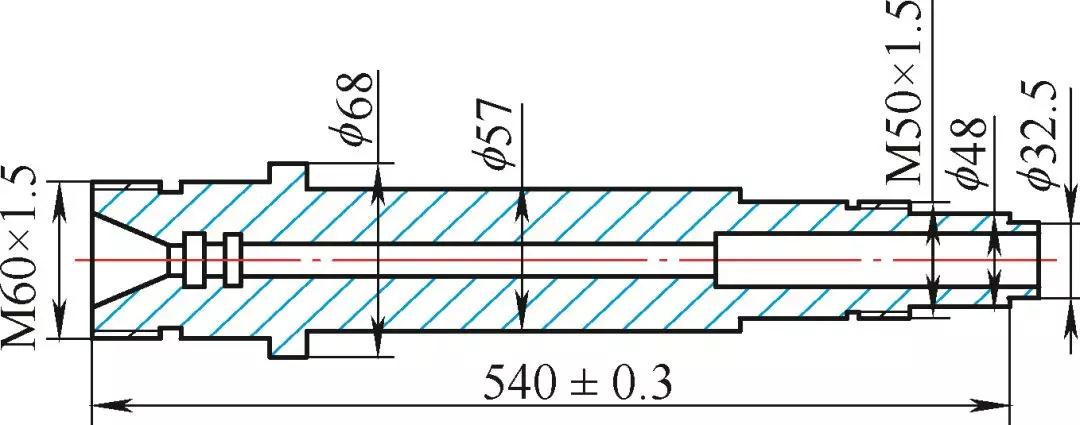

1.数控机床电主轴激光淬火技术应用

实例 数控机床电主轴(见图2),主轴转速8~10×105r/min,材料为40Cr钢,先进行调质处理,激光淬火后的安装轴承处及主要表面硬度为52~56HRC。

图2 数控机床主轴简图

(1)主轴及随机附带4个试样,试样直径80mm,壁厚20mm,两端磨平。在采用CO2激光器进行激光硬化前,分别在主轴和试样表面上涂覆一层特别涂料,以增加对激光的吸收。

(2)用5kW的CO2横流式激光器对主轴及试样进行激光淬火,其输出功率P=1800~2000W,扫描速度v=5mm/s,机床转速n=30r/min,扫描宽度2~3.5mm。并采用微机控制淬火机床(工作台),配备灵活通用的工装夹具,固定淬火工件作平行移动、转动或合成运动。图3为机床主轴激光淬火示意。

图3 机床主轴激光淬火示意

(3)激光淬火化后的主轴及试样检验 淬硬层深度0.5~1.2mm;表面淬火硬度60~66HRC;组织为最外层极细马氏体+少量残留奥氏体,过渡层马氏体+铁素体+渗碳体,内层为原始组织,即回火索氏体。

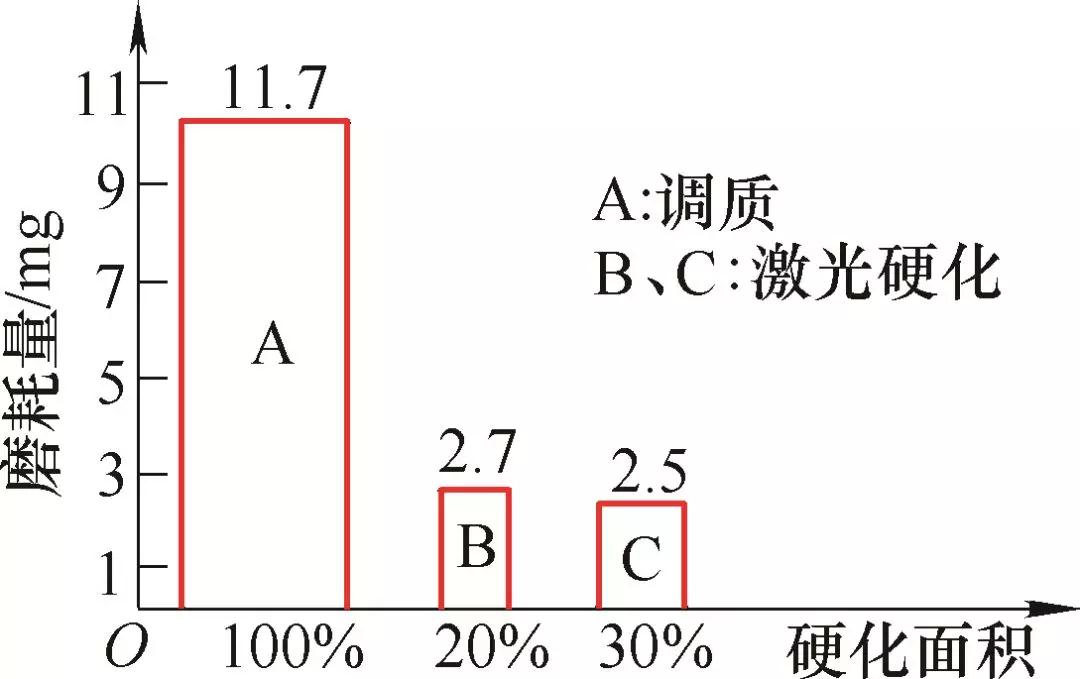

表5为40Cr钢激光淬火与常规热处理后相对耐磨性比较。图4为40Cr钢激光淬火与调质处理耐磨性比较。通过结果可知,机床主轴经激光淬火后,主轴磨损量比普通的40Cr钢调质处理的磨量少77%~79%。

表5 40Cr钢激光淬火与常规热处理后相对耐磨性比较

|

处理方法

|

硬度HRC

|

相对耐磨性

|

对磨材料

|

|

调质

|

54~60

|

0.98

|

铸铁

|

|

调质 + 激光淬火

|

60~66

|

1.78

|

铸铁

|

图4 40Cr钢激光淬火与调质处理耐磨性比较

2.数控机床镶钢导轨的激光淬火技术应用

实例 数控机床镶钢导轨,材料为45钢,要求激光淬火。

(1)预备热处理

导轨经锻造后,进行常规的正火及调质处理,以细化晶粒,改善组织结构,降低内应力,并为后续激光淬火做好组织准备。

(2)激光淬火设备及工艺参数

采用国产31.5kW二氧化碳激光器及激光加工机床,激光输出功率P=900W,光斑直径为4mm,离焦量d=240mm,扫描速度v=10m/s。

经上述工艺处理后的导轨,淬火区淬硬层深度为0.58mm,硬化带宽为4.47mm,硬化层组织为细针状马氏体+部分残留奥氏体,表面硬度为724~797HV0.1,相当于61~64HRC。

(3)磨损试验

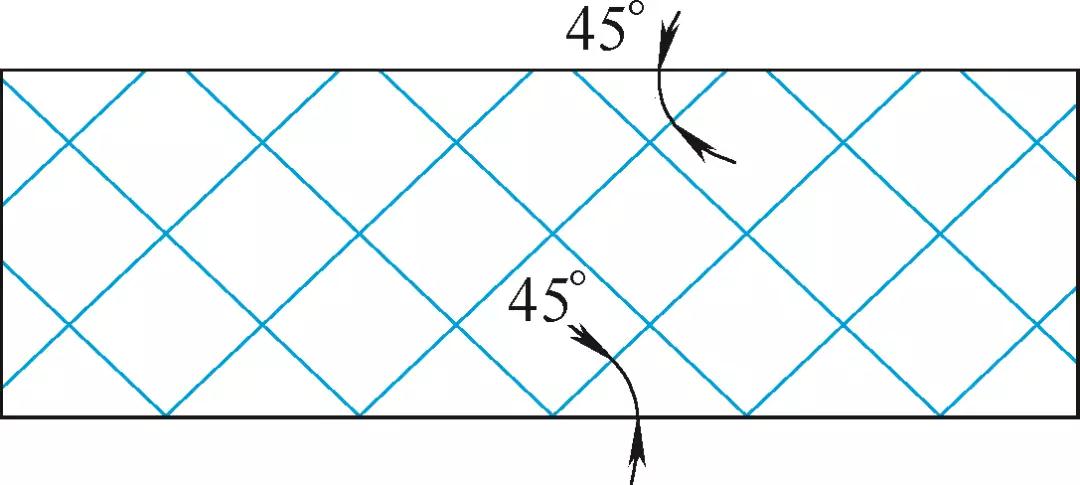

磨损试验结果表明,当激光扫描淬火花纹为45°斜线(与导轨棱边成45°斜线,见图5),(棱形)硬化面积为40%时,导轨耐磨性高。

图5 激光扫描淬火花纹示意

(4)导轨畸变

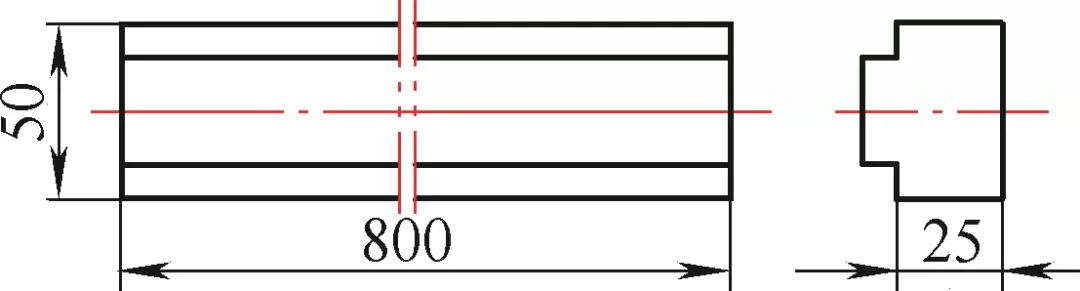

导轨采用上述激光淬火花纹、硬化面积及激光淬火工艺参数,在如图6所示的机床导轨的四个面均进行相同条件的激光淬火处理。激光淬火最大畸变(中间位置)-0.11mm(经低温时效),而整体淬火最大畸变(中间位置)0.20mm。结果表明,导轨经激光淬火后的畸变远小于整体淬火或感应淬火。

图6 数控机床导轨示意

3.机床离合器联结、花键套、磁轭和齿环的激光淬火技术应用

机床离合器联结、花键套、磁轭和齿环等经激光淬火后,其质量明显优于普通盐浴或感应淬火,解决了联结爪部工作面硬度低、卡爪内侧畸变大,花键套键侧面硬度低、内孔畸变超差、小孔处开裂,磁轭和齿环渗碳淬火畸变大、发生断齿、两者啮合不良、传递力矩不足及发生打滑等缺陷。

实例1 电磁离合器联结(见图7),材料为45钢,技术要求:硬度≥55HRC,淬硬层深度≥0.3mm,爪部直径畸变≤0.1mm,硬化面积≥80%。

图7 电磁离合器联结

(1)工艺流程

全部机械加工后,在数控激光热处理机上自动进行六个爪的12个侧面激光扫描淬火。

(2)激光淬火工艺

激光输出功率P=1000W,透镜焦距f=350mm,离焦量d=59mm,扫描速度v=1000mm/min,生产节拍t=45s/件。

(3)检验结果

硬度为57~60HRC,淬硬层深度0.3~0.6mm,直径畸变≤±0.03mm,爪侧面100%淬硬。

实例2 花键套(见图8),材料为45钢,技术要求:硬度≥55HRC,个别点允许≥50HRC,淬硬层深度≥0.3mm,内径畸变≤0.05mm,硬化面积≥80%。

图8 花键套

(1)工艺流程

全部机械加工后,在数控激光热处理机上自动进行六个花键的12个侧面激光扫描淬火。

(2)激光淬火工艺

激光输出功率P=1000W,透镜焦距f=350mm,离焦量d=59mm,扫描速度v=1200mm/min。

(3)检验结果

硬度为55~63HRC,淬硬层深度0.3~0.5mm,直径畸变为0~0.03mm。

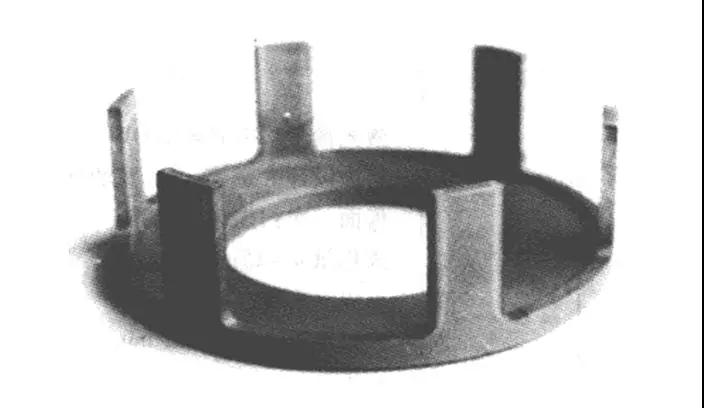

实例3 机床牙嵌电磁离合器上磁轭及齿环(见图9),材料为20、45、20CrMnTi、42CrMo钢,要求激光淬火。

图9 牙嵌式电磁离合器的磁轭和齿环

(1)设备使用

激光淬火设备是由数控激光热处理机和CO2激光器组成。数控激光热处理机使用日本数控系统,淬火全过程均由微机控制完成。淬火机床最高运动速度为100m/min。

激光器采用横流连续CO2激光器。输出模式为高阶模,输出额定功率1500W,最大输出功率2000W,输出光斑直径为25mm。

(2)工装夹具

设计牙嵌电磁离合器上磁轭和齿环工装夹具。

1)数控分度转台。由定位控制板、速度控制单元、直流伺服电机与立卧式回转工作台组成。整个加工过程实现了程序化、自动化。

2)永磁式卡盘及胎具的设计。为了便于磁轭及齿环的装卡,设计并制造永磁式卡盘。

(3)齿环的激光淬火

齿环齿高0.6mm,齿顶宽0.8mm,齿底宽0.4mm。为保证齿顶与齿底吸收激光光束效率保持一致性,采用加热喷涂工艺,使齿部激光淬火专用涂料的涂层厚度保持一致。

采用激光圆环形光束技术,圆环形光斑额定直径为8mm,环带额定宽度为2mm,以获得均匀的圆环层深度。

针对齿部设计一套环形光斑淬火通道,避免工件表面熔化,缩小齿部两侧加热的不均匀性,保证齿间齿根部淬硬带的连贯性。

表6为几种材料的激光淬火工艺参数与结果。

表6 几种材料的激光淬火工艺参数与结果

注:扫描速度是指激光淬火时工件旋转时齿中心的线速度。

(4)典型应用

牙嵌的磁离合器,基体厚度7mm,外径116mm,齿高0.45mm,整个齿宽为8mm,在齿部中间有铜材。原采用高频淬火方法,因工件较薄(厚度7mm),工件畸变较大,最大畸变量达0.5mm,齿部啮合面积仅达到30%,且齿部脆性高、打滑等现象严重,扭矩达不到技术要求。

改用激光淬火,排除了因铜材与42CrMo钢两种材料吸光率不同造成对淬火效果的影响,激光淬火后的金相组织为针状马氏体和部分板条状马氏体,解决了淬硬层差、齿顶熔化、畸变大等问题,获得了良好的淬火效果。

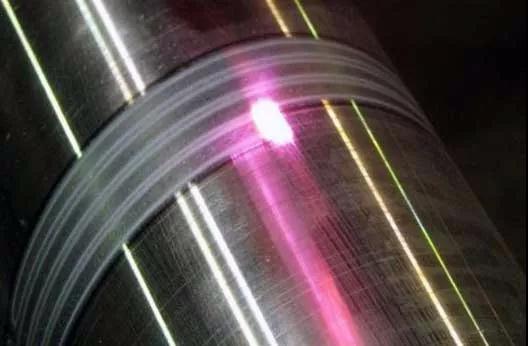

4.齿轮的激光淬火技术应用

我国从20世纪80年代就开始齿轮激光淬火的研究,同时研制出了多种激光淬火设备,通过多年的发展和成功实践,克服了传统热处理的一些缺点,达到齿轮成本与表面高性能、微畸变的最佳组合,现已成为一项实用并极有发展前景的新型表面强化技术。

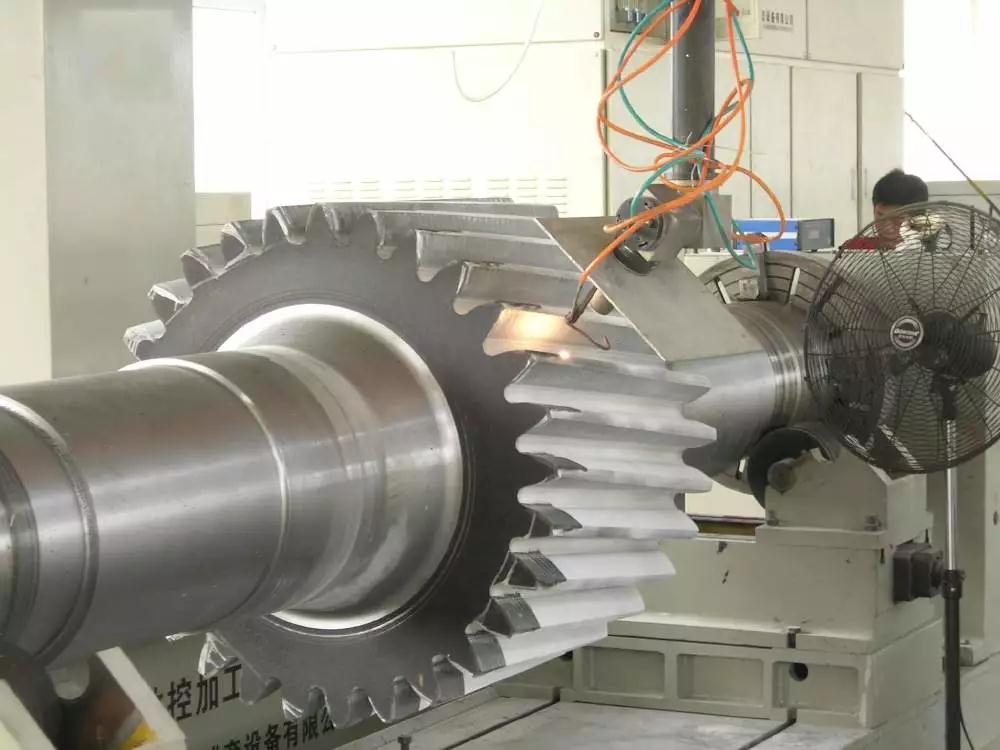

(1)齿轮激光设备横流CO2激光器1台,专用配套冷水机组1套,数控加工机床1台,光路系统1套。图10为齿轮激光淬火。

图10 齿轮激光淬火

(2)齿轮的激光淬火技术应用实例。

实例 齿轮,材料为30CrMnTi钢,齿面激光淬火后要求:齿面畸变小,表面光洁,不需磨齿。

1)齿面激光淬火工艺参数(见表7)。

表7 齿面激光淬火工艺参数

|

工艺参数

|

强化齿顶部

|

强化齿根部

|

|

激光输出功率/W

|

1000

|

1020

|

|

光斑直径/mm

|

4.2

|

4.2

|

|

光斑移动速度/mm·s-1

|

20

|

20

|

|

入射角(°)

|

80

|

62

|

|

透镜焦距/mm

|

112

|

112

|

|

齿面离焦量/mm

|

8

|

8

|

|

激光器真空度/kPa

|

13.33

|

13.33

|

2)检验。齿面激光淬火后,表层组织由索氏体转变为细密的针状马氏体,硬度在870HV左右。硬化层深度约0.6~0.7mm。齿面接触疲劳极限由淬火前的1024MPa提高至1323MPa,强化效果明显。