0 前言

为了适应海洋环境中钢铁材料耐蚀性能的需要,许多国家已经开发出耐海水腐蚀钢种,其中有美国研制的MARINER 钢,属于Ni - Cu - P系,Cu≥0. 50%,Ni 为0. 40% ~ 0. 65%,P为0. 08% ~ 0. 15%; 法国Pompey 公司研制的APS 钢,属于Cr - Al 系,Cr 含量4% 和Al 含量≥0. 6%; 日本研制的Mariloy 钢,属于Cr - Cu -Mo 系。某工厂与北京科技大学合作,结合南海高温、湿热、高盐度的苛刻腐蚀环境,成功开发出耐海水腐蚀钢NHYNE36,该钢种的力学性能满足EH36 船板钢力学性能指标。本文主要通过周期浸润腐蚀试验和盐雾腐蚀试验对耐海水腐蚀钢NHYNE36 的腐蚀性能进行评价,通过扫描电镜( SEM) 和光学显微镜分析了其腐蚀机理。

1 化学成分设计及生产工艺

耐海水腐蚀钢NHYNE36 的化学成分如表1所示。

耐海水腐蚀钢NHYNE36 经转炉冶炼、LF 精炼、连铸以及加热炉加热后,采用两阶段控制轧制,合理分配道次压下量,有效控制开轧温度、终轧温度以及开冷温度、终冷温度等工艺参数,成功试制出厚度为16 mm 和20 mm 的成品板材。

2 周期浸润腐蚀试验及相关分析

2. 1 试验方案

周期浸润腐蚀试验( 以下简称为周浸腐蚀试验) 是模拟干湿交替环境的一种试验方法,试验环境比较适合于耐海水腐蚀钢的锈层形成,是快速检验材料耐海水腐蚀性能的主要手段。试验按照GB /T19746 - 2005 标准进行。

2. 1. 1 试验准备

周浸腐蚀试验的试样从耐海水腐蚀钢NHYNE36 成品钢板上制取,试样尺寸为60 mm ×30 mm × 5 mm,试样的6 个表面经磨床处理后,在上端加工Φ2mm 孔,用800cw 砂纸打磨至表面状态均匀一致。腐蚀前,试样用丙酮溶液去油、酒精擦洗、吹干,然后置入干燥皿内,24 h 后测量其精确尺寸并称量原始质量。

2. 1. 2 试验溶液

8 ~ 9 L 水中溶解245. 34 g 氯化钠( NaCl) 和40. 94 g 无水硫酸钠( Na2SO4) ,缓慢加入0. 200 L标准溶液A 和0. 100 L 标准溶液B,用力搅拌,稀释到10 L。用0. 1 mol 氢氧化钠溶液将pH 值调到8. 2。

其中,标准溶液A 为将3 889 g 六水合氯化镁( MgCl2·6H2O) 、405. 6 g 无水氯化钙( CaCl2) 、14. 8 g 六水合氯化锶( SrCl2·6H2O) 溶于蒸馏水或去离子水中并稀释到7 L 获得的溶液; 标准溶液B 为将486. 2 g 氯化钾( KCI) 、140. 7 g 碳酸氢钠( NaHCO3) 、70. 4 g 澳化钾( KBr) 、19. 09 g 硼酸( H3BO3) 、2. 1 g 氟化钠( NaF) 溶于去离子水中并稀释到7 L 获得的溶液。

2. 1. 3 试验步骤

试验温度( 25 ± 2) ℃,每一个周期循环时间( 60 ± 3) min,其中浸润时间( 10 ± 1. 5) min。试验周期为48 h、96 h、168 h、240 h,每24 h 更换1次溶液,定期取样处理。

2. 2 试验结果及讨论

图1 为耐海水腐蚀钢NHYNE36 在不同周浸腐蚀试验周期的表面腐蚀形貌。

如图1 所示,耐海水腐蚀钢NHYNE36 周浸48 h 后,钢板表面局部区域开始产生锈层,从致密的黑色锈层外表可观察到一层浅红色松软的外锈层,周浸96 h 后锈层红色加深,周浸168 h 后锈层全部覆盖试样表面,颜色呈暗红色,红色锈层下可观察到一层黑色的致密锈层,锈层随着腐蚀的进程变得更加致密,至240 h 时可从试样表面观察到一层松软的外锈层,内锈层与基体紧密粘附,表面除锈后没有发现点蚀等情况,说明试样在试验中发生了均匀性腐蚀。

对于经过不同周浸腐蚀周期的试样,参照标准GB /T16545 - 1996 进行表面除锈处理,化学清洗液为在500 mL 盐酸中加入3. 5 g 六次甲基四胺和去离子水配制而成的1 000 mL 溶液,除锈10min 左右后,用酒精清洗,吹干后置入干燥皿内,24 h 后称重,计算试样失重量和腐蚀速率。其失重腐蚀速率( CR) 和厚度腐蚀速率( LW) 计算分别如公式( 1 ~ 2) 。

失重腐蚀速率按照公式( 1) 计算:

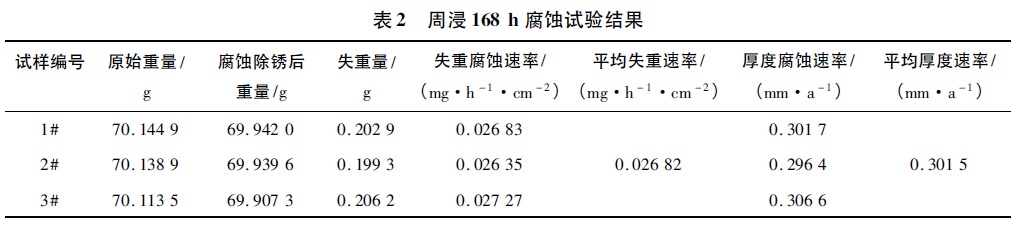

从表2 可以看出,3 个试样经过周浸腐蚀试验后,平均失重腐蚀速率0. 268 2 mg /( h·cm2 ) ,平均厚度腐蚀速率为0. 301 5 mm/a。

中国船级社( CCS) 要求船体结构钢的厚度腐蚀速率≤5 mm/a,而日本对研制货油舱用耐蚀钢腐蚀速率的要求非常苛刻,厚度腐蚀速率≤1mm/a。从周浸腐蚀试验结果来看,耐海水腐蚀钢NHYNE36 达到或优于相关船级社的要求。

3 盐雾腐蚀试验及相关分析

盐雾腐蚀试验是一种使用非常广泛的人工加速腐蚀试验方法,适用于多种金属材料和涂层检验。试验中将样品暴露于盐雾试验箱中,试验时喷入雾化试验溶液,细雾在自重作用下均匀地沉降在试样表面。

为了评价耐海水腐蚀钢NHYNE36 的耐腐蚀性能,通过盐雾腐蚀试验进行研究和分析,试验按照GB /T 10125 - 1997 标准要求采用中性盐雾腐蚀,设备为CK/YWX - 90C 盐雾腐蚀试验箱。

3. 1 试验方案

3. 1. 1 试验准备

盐雾腐蚀试验用试样从耐海水腐蚀钢NHYNE36 成品钢板上制取,试样尺寸为60 mm ×30 mm × 5 mm,试样的6 个表面经磨床处理后,再用800cw 砂纸打磨至表面状态均匀一致。腐蚀前,试样用丙酮溶液去油、酒精擦洗、吹干,然后置入干燥皿,24 h 后测量试样的精确尺寸并称量原始质量。

3. 1. 2 试验步骤

用去离子水配成5% NaCl 溶液,pH 值为6. 7~ 7. 2,试验温度为( 35 ± 2) ℃,盐雾沉降量为2mL /cm2·h,连续喷雾,试验周期为48、96、168 h,按每个试验周期取样。

3. 2 试验结果及相关分析

耐海水腐蚀钢NHYNE36 在不同试验周期的表面腐蚀形貌如图2 所示。

从图中可以看到,耐海水腐蚀钢试样经过盐雾腐蚀48 h 后,表面被一层浅红色锈层包覆,可观察到浅黑色的“山脊”,腐蚀96 h 后,试样表面腐蚀明显加重,“山脊”更多更深,腐蚀168 h 后,锈层呈褐色,黑色“山脊”有所减少,表面可观察到一层松软的外锈层,表面除锈后,可明显观察到“山脊”区域留下的腐蚀痕迹,但未出现腐蚀坑等局部腐蚀现象,确定表面为均匀性腐蚀。

对于经过不同周期盐雾腐蚀的试样,采用与周浸腐蚀相同的方法除锈、清洗、吹干、称重,并使用相同公式计算试样的失重量、失重腐蚀速率和厚度腐蚀速率,计算结果如表3 所示。

从表3 看出,3个试样经过盐雾腐蚀试验后,48 h 平均失重腐蚀速率为0. 170 1 mg /h·cm2,96h 平均失重腐蚀速率为0. 155 3 mg /h·cm2,168 h平均失重腐蚀速率为0. 147 5 mg /h·cm2 ; 48 h 平均厚度腐蚀速率为1. 9132 mm/a,96 h 平均厚度腐蚀速率为1. 746 7 mm/a,168 h 平均厚度腐蚀速率为1. 658 4 mm/a。盐雾腐蚀试验后,对试验结果进行了对比。

针对上述3 个盐雾腐蚀试验进行对比,发现平均厚度腐蚀速率在96 h 后趋于稳定,盐雾试验的结果优于中国船级社( CCS) 对船体结构钢腐蚀速率的要求,接近日本货油舱用耐蚀钢的腐蚀速率要求。

4 耐海水腐蚀钢耐腐蚀机理分析

为了测定氧化铁皮的成分,分别对内、中、外锈层进行能谱分析,结果见图3 和表4。分析表明: 从外到内锈层的成分依次为Fe2O3、Fe3O4、FeO,此外在外锈层和中间锈层都发现了Si 元素,在内锈层中发现了Cr 元素,可形成致密氧化膜,有利于钢板耐蚀性的提高。

通过光学显微镜和扫描电镜分析,表明耐海水腐蚀钢的基体组织为单相多边形铁素体精细组织或极少量的珠光体,平均晶粒度达10 级以上。

其组织较普通碳锰结构钢的铁素体+ 珠光体双相组织能更有效地降低钢中原电池数量,从而提高基体的抗电化学腐蚀能力。耐海水腐蚀钢的光学显微组织和扫描电镜组织见图4。

5 结论

( 1) 通过适量添加Cu、Ni、Cr 、Mo 、Sn 元素,成功开发了耐海水腐蚀钢NHYNE36。

( 2) 周浸腐蚀试验和盐雾腐蚀试验结果表明: 耐海水腐蚀钢NHYNE36 的腐蚀性能接近或优于相关船级社的腐蚀要求。

( 3) 光学显微镜和扫描电镜分析表明: 耐海水腐蚀钢表面内锈层中发现的Cr 元素可形成致密氧化膜,有利于钢板耐蚀性的提高; 基体组织为单相多边形铁素体精细组织或极少量的珠光体,可有效降低钢中原电池数量,从而提高基体的抗电化学腐蚀能力。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注国家材料腐蚀与防护科学数据中心http://www.ecorr.org