重防腐涂料

本文叙述了我国重防腐涂料发展的特点,尤其是提高重防腐涂料的节能、环保性能是目前的首要任务。其中包括规范设计、保证涂层使用寿命;推广高固含、低VOC的重防腐涂料;开发、应用低表面处理涂料;研制水性重防腐涂料等等。文章中特别指出使重防腐涂料涂装规范化也是发展重防腐涂料的重任之一。

我国重防腐涂料行业归属船舶、集装箱、桥梁、石油化工、电力、铁路工程、建筑钢结构七个部门。它们的起步与改革开放基本同步,而且起点较高。近三十年来,我国重防腐涂料行业在经济高速发展的推动下,曾进入高速成长的黄金期,成为涂料行业中发展最快,与国际接触最早,市场附加值最高的部门。

近两年来,由于中国经济步入了新常态的发展,特别在“十三五”计划中,国家抓住了技术创新和结构调整的最佳时间,以求稳固发展,避免了重防腐涂料行业调整增长的不利影响如产业产能过剩、资源过度消费、生态恶化、普遍低效等弊病,2018年起使重防腐涂料的发展具有下列几个特点。

重防腐涂料产量增速放缓

从表一可明显看出我国重防腐涂料产量增速逐渐放缓,近年来,我国市场经济逐渐表现疲软,特别是2015年以领头羊的船舶涂料,同行业处于低谷,在2016年出现减产至26万吨;集装箱行业正处于“油转水”的转型升级阶级,2016年起也出现了减产至18万吨。2017年内,虽然桥梁、铁道工程涂料出现了猛增,但重防腐涂料的增速较为缓慢(见表一)。

表一、中国涂料总量与重防腐涂料产量

重防腐涂料市场竞争激烈

改革开发以后,世界主要重防腐涂料公司进入中国,以合资或独资方式在中国建厂,从集装箱、船舶行业逐步扩大到海洋工程桥梁等行业,外国涂料公司强势进入中国市场,凭借其技术品种管理,服务优势,在我国攻城略地,已完成了在中国国内生产和战略布置,形成对我国重防腐涂料市场的垄断(见表二)。

表二、在国内占主要市场的品牌

在中国建造的全球最大的煤化工Fluor工程中,业主指定阿克苏诺贝尔及佐敦等公司的涂料;另外,由外方设计的中国第一高楼——上海中心的钢结构涂料和相配套防火涂料基本上指定用阿克苏诺贝尔涂料,从数量上估计,重防腐涂料市场有一半以上被外资单位占领。加剧了市场竞争激烈程度。但国内企业也能顶住压力,在竞争中求发展。“重庆三峡”、“浙江鱼童”、“西北永新”、“陕西宝塔山”、“兰陵”等大厂凭借着强大的技术底蕴转向石化、桥梁、非标集装箱、军工等行业上。据不完全统计,全国有十多个涂料厂销售金额超过三亿以上,其中国内企业数量占三分之一,竞争也促进了重防腐涂料行业的发展。

重防腐涂料的配套性、先进性得到提高

从技术角度认为:用于较为严酷的腐蚀环境下,防腐寿命比较长,厚膜化的涂料称为重防腐涂料。重防腐涂料的应用范围广泛,涉及现代产业的各个关键领域;重防腐涂料与涂装技术的发展是与现代工业技术的发展密切相关的,在某种意义上,反映了这个国家的现代化工业和科技发展水平。随着国内外新规范、新标准的广泛深入,我国重防腐涂料和涂装的先进性和配套性不断提高。

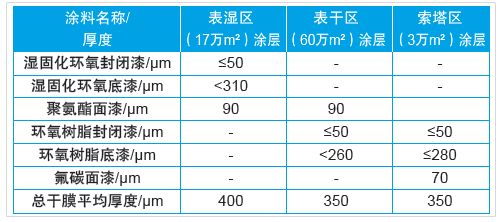

以我国桥梁涂料为例来加以说明。如世界上最长的跨海大桥钢箱梁实施全涂料的配套方案(见表三):

表三、港珠澳大桥钢箱梁涂层配套方案

对照ISO12944标准的规定,上述配套方案中均高性能重防腐涂料组成,膜厚又能达到规定要求,涂层的使用寿命就有大于十五年。目前,还有一种以电弧喷锌(铝)替代底漆,然后再与重防腐涂料进行配套,对照ISO14713国际标准的规定,复合涂层有大于20年的使用寿命。(见表四)该配套方案,对表面处理等级要求必须达到GB8923 Sa3级;对操作工人的环保意识要求也高。对这种能耗高、成本亦高的配套方案有逐渐减少的倾向。

表四、富翅门大桥钢箱梁外侧配套方案

在大桥涂层配套方案中,聚氨酯、氟碳、聚硅氧烷面漆是最常用的是三种高性能面漆。经过近几年持续的研发和工程应用,这些面漆的外观质量、施工性能和使用寿命都得到了显着的提高。特别是氟碳面漆的数量增加较快。除了阿克苏诺贝尔、佐敦、PPG、宣威等国际大公司能生产聚硅氧烷面漆外,我国的“三峡”、“胜鑫”、“大坂”等聚硅氧烷面漆也在大桥的涂装中也得到了应用。

随着新建混凝土桥梁数量的逐年增加,新颖的重防腐涂料正在逐步取代传统涂料。具有一定先进性的杭州湾大桥混凝土用涂层配套方案(见表五)就是针对不同部位的腐蚀特征设计不同的涂料配套体系而成的。

表五、杭州湾大桥混凝土防护涂层配套方案

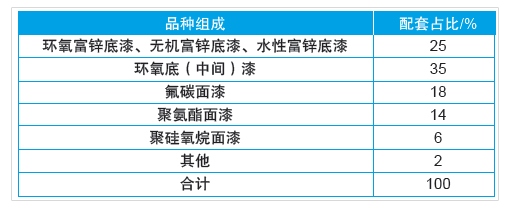

多年来,多工程的实际应用,我国桥梁防护用涂料的品种结构和配套组成已经得到了基本定型(见表六)。

表六、我国桥梁用涂料品种组成和配套结构

实践证明:重防腐涂料配套中,合理的结构和组成,促进了我国桥梁工业的快速发展。

重防腐涂料的节能性、环保性得到提高

我国重防腐涂料技术遵照环保、节能理念实现良性发展是符合我国环境政策的重要方向。

规范设计

对于防腐工程的大型设计院应用全寿命分析法(LCC)的创新理念进行全面的成本分析和评估,在进行重防腐用涂层的配套设计中,需要全面理解涂层使用寿命的真实含义。它既不是结构的寿命,也不是涂料制造商对涂料质量的商业保证期,而是涂层的服役寿命。

如遵照ISO12944国际标准和ISO14713电弧喷锌(铝)层加重防腐涂料封闭等腐蚀环境、涂层厚度、涂层使用寿命的关系,提出大于15年、20年等涂层使用寿命。涂层使用寿命通常是指所配套的涂层从开始服役到第一次进行大修的年限,以钢结构ISO4628标准来确定。当涂层锈蚀程度达到Ri3级,即相当于锈蚀面积达到1%时,即开始进行第一次大修。此时的性能价格比最高,最为经济。

环保标准把关

近年来,由于环保法规的限制,已全面禁止在重防腐涂料行业使用红丹涂料。在海洋工程等为保护海洋环境也逐渐禁用了环氧沥青涂料。

港珠澳大桥等重点工程的防腐涂装工程,对选用的配套涂料中的重金属成分和含量按照RoHs2011/65、EUCO950-2008标准做了限制,具体指标见表七。

表七、港珠澳大桥配套涂料对重金属离子含量要求

在船舶行业,由环保部组织的“中国用于防污漆的DDT替代项目”完成,筛选出14个DDT替代防污涂料品种,制修订《船舶防污漆中滴滴涕含量的测试及判定》(GB/T 25011-2010)标准、《船舶防污漆锡总量的测试及判定》(GB/T26085-2010)标准,并制定和颁布了《环境标志产品技术要求船舶防污漆》(HJ 2515-2012)标准。

推广应用高固体份的重防腐涂料

高固含量的涂料VOC含量低,对环境和人体健康的损害程度低,积极研制和推广应用高固含、低VOC含量的环保型涂料是涂料无害化的重要方向之一。以常用的环氧云铁中层漆为例,固含量的提高显着降低了VOC的含量(见表八)。

表八、各种环氧云铁中间漆固含量及VOC值

高固含量的重防腐涂料,一次无气喷漆可达250?m DFT以上。减少施工道数;可常温固化成膜;边缘覆盖性能优异;这对涂装工程的节能、减排无疑是有利的。

港珠澳大桥还对配套涂料的VOC含量提出了限制要求(见表九)。

表九、港珠澳大桥对配套涂料的VOC限制

钢箱梁内侧的涂装方面,基于节能、环保的考虑,近期高固体份或无溶剂类环氧涂料正在积极的推广应用。上海振华重工制造的桥梁钢箱梁内侧成功应用了水性的无溶剂环氧涂料。

低表面处理涂料普遍应用于维护大修工程

节能、环保型的低表面处理涂料对表面处理要求低至ISO 8501-1 St2级;可在带微锈、潮湿表面、大多数旧涂层表面涂装;具有优异的附着力(>10MPa);底涂层与多种面漆具有良好的配套性;有的还具有底、面两用漆的作用。按树脂类型分类,以环氧为主,另外还有醇酸、丙烯酸、双组份聚氨酯及单组份湿固化聚氨酯涂料等。除了阿克苏诺贝尔、海虹老人、PPG、等国际大公司外,国内的“三峡”、“兰陵”、“鱼童”、“信和”、“红狮”、“百慕”也都成功研发了低表面处理涂料,化工部还权定了低表面处理涂料的技术标准和施工指导,相信在不久的将来,低表面处理涂料会在大桥、油罐、油田设备的大修上得到广泛的应用,发挥它的环保、节能作用。

根据调查,近期应用低表面处理底漆的典型工程有(见表十):

表十、低表面处理涂料工程案例

积极推广应用水性涂料

重防腐涂装行业应用水性化涂料是涂装工程实现节能、减排的重要手段之一,水性涂料的开发与推广应用受到了国家和相关单位的高度重视,在重防腐涂装七个部门中,都进行了水性涂料的实验。如在船舶行业,以船舶机舱和船员起居舱室涂水性涂料可减少VOC排放,提高生产效率十分明显。水性车间底漆也处于应用推广阶级,除了上述两个优点外,还可以优化焊接、切割速度,加速生产过程。但水性重防腐涂料在性能和施工上还存在一定短板,发展速度是最慢的。根据不完全的统计,2016年七个行业中应用的比例不到3.5%以发展的眼光来看待集装箱行业,2018年它得成为重防腐行业中,90%以上用上水性配套涂料的行业。2016年3月,中国集装箱协会、四大造箱集团、各涂料供应商、相关认证机构联合签署了自律公证,2016年7月1日起,广东地区全部使用水性涂料,广东外地区于2017年4月起实行“禁溶剂推水性涂料”

受水性涂料的影响,中远关西、中涂、海虹公司在集装箱行业中的领先位置受到明显排挤;德威、麦加,金刚化工等涂料产品因技术领先,会占据领先地位。

在推广集装箱水性涂料的过程中,各涂料厂应积极钻研,提高产品质量、降低成本,在涂装工艺中,适应三分钟一只TEu的生产节奏;也象金刚化工一样,做到包括车间底漆在内的每种配套均有美国KONSTANDT实验室的认证报告。

建筑钢结构行业中,也较多的应用了水性涂料,该行业也是较早应用水性无机富锌底漆的。从1995年的浦东国际机场、杭州国际机场一直到2008年上海浦东世博会的中国馆等五大场馆均采用了水性无机富锌底漆和溶剂型环氧云铁中层漆、聚氨酯面漆配套,取得了较好的成效。

目前全国有五十多个工厂会生产水性无机富锌底漆,最多的是上海门普来新材料公司,2010年年销售额达到一亿左右。另外,江苏纽克兰、廊坊中科、石家庄金鱼、重庆三峡、江苏兰陵等重点工厂的水性无机富锌底漆也纷纷投入重点工程。江苏沪宁钢机、石家庄金环、浙江杭肖等重点钢结构厂均将水性无机富锌底漆作为“通用底漆”大量应用。它与溶剂型环氧云铁中层漆等配套性能优异,按照ISO12944-2的有关规定,在C3、C4的腐蚀环境条件下,有大于15年的防腐寿命。2011年水性无机富锌底漆在建筑钢行业占底漆总量达到三分之一以上。

正当包括“门普来”等水性涂料厂也往水性环氧中层漆,水性聚氨酯面漆发展之时,国内一批打着水性涂料的产品逐渐取代了水性无机富锌底漆,以单组分、操作方便 、全套水性低价竞争等方式,将水性无机富锌底漆挤出了建筑钢结构市场。目前,水性无机富锌底漆用量缩小到底漆用量的不到四分之一。中、小型建筑钢结构工程应用的水性涂料均为单组分,快干的丙烯酸底漆、面漆,价格低廉至10元/kg。频频发生防火涂料与之不配套状况,甚至涂层脱落。特别值得一提的是建筑钢结构厂绝大多数无专职的喷砂房、喷漆房,加热烘干很困难,冬季无法使用。建筑钢结构行业要全部推行水性涂料,的确是困难重重。

重防腐涂料的涂装应逐步规范化

我国重防腐涂料的研发水平不落后,但涂装技术及涂装管理方面与国际先进水平的差距明显。近几年来,国家及相关行业逐步重视重防腐涂装工程。在每个专业会议上,“三分涂料,七分涂装”的观念逐渐形成了共识。

通常论及的“涂装”主要有三个方面:一是涂装材料,主要包括重防腐底(中)漆和高耐候性面漆配套构成的防护体系、由电弧喷锌(铝)、阴极保护材料等构成的重防腐材料层和高耐候性面漆配套构成的防护体系;二是系统的涂装工艺工程。它不仅仅包括涂装过程中工艺技术参数的控制过程,而且还是与底材处理、性能优异的防护层的形成密切相关的所有影响要素进行全面控制的综合过程;三是涂装管理、如膜厚管理、耗漆量管理、工艺条件管理、能耗管理等。在船舶、集装箱、桥梁等行业,涂装已引起了高度注意,但在建筑钢结构行业相对较为落后,大多数厂无专业的涂装工艺流水线、涂装市场操作不规范,涂装技术规范化程度低。

最近“十三五”计划中明确指出,建筑钢结构行业目前的任务是大力推广使用高固体涂料,试点推行水性涂料,推广使用高压无气喷涂、空气辅助式无气喷涂等涂装技术,限制使用空气喷涂,逐步淘汰钢结构露天喷涂,建设废弃收集与末端治理装置。这是建筑钢结构厂降低成本、提高经济效益的有效手段。