在舰船装备的发射过程中,甲板部位由于受到装备发射尾焰的炙烤和喷吹,其表面的环氧防锈漆很容易发生变黑、炭化、剥落等失效现象,失去对甲板的防护作用。使用耐高温的硅树脂涂料时,又因其粘附力、耐热形变能力不高而发生脱落、破裂等问题。如果将高温尾焰吹扫部位涂以耐烧蚀涂层,可以使被吹扫金属表面隔热,减少热烧蚀和热冲击,并防止金属在多次热冲击载荷的作用下产生热疲劳、热龟裂和热断裂,从而确保发射工作的可靠性,同时有望减少舰船返厂维修的次数,提高舰船的使用率。因此,耐烧蚀涂层的使用对舰船的稳定运行和高效服役具有重要意义。此外,舰船服役于海洋的高温高湿、高盐雾、高紫外线照射等特殊的自然环境中,这对甲板用耐烧蚀涂层也提出了更高的要求。

国内外的耐烧蚀涂层多采用有机耐热涂料,如环氧树脂、有机硅改性环氧树脂、酚醛树脂、环氧改性有机硅树脂等,虽然能够对金属钢结构起到保护作用,但一方面有机烧蚀涂料一般都没有通用性,需要依据不同的隔热要求来设计不同的涂料性能,另一方面施工条件要求较高,或因为涂料需要高温固化,或因为耐候性较差等原因,均无法应用于舰船甲板上。

本文首先分析了作为舰船甲板用耐烧蚀涂层应具有的特性,并以双层涂层结构制备出耐烧蚀涂层,底层以环氧树脂为基体,表层采用工艺简单、无毒、耐高温的不定形耐火材料,国内外尚未有采用不定形耐火材料对舰船甲板进行防护方面的研究报道,最后对耐烧蚀涂层材料的综合性能进行了测试。

1 舰船甲板用耐烧蚀涂层的一般要求分析

作为舰船甲板用耐烧蚀涂层,材料必须满足以下性能要求:

1)涂层与舰船甲板钢结构表面的附着力要好。

2)耐烧蚀、抗燃气流冲刷能力强,在装备发射过程中无脱落现象发生。

3)具有足够的耐压强度和耐冲击性。

4)抗热震性能好,能承受温度的急剧变化。

5)隔热性能好。

6)须耐受海洋空气高湿度、高盐度的侵蚀。

2 试验方案及性能测试

2.1 试验方案

用于舰船甲板的耐烧蚀涂层采用双层结构,底层选用的原材料有:环氧树脂(65%~80%)、固化剂(10%~20%)、增韧剂(5%~20%)、填料A,均为工业品。表层选用的原材料有:莫来石(40%~70%)、堇青石(5%~25%)、铝酸盐水泥(10%~30%)、填料B。

2.2 性能测试

附着力测试按照GB/T 5210—2006 进行,剪切力测试按照GB/T 7124—2008 进行。

常温抗折强度测试参照GB/T 3001—2007 进行。

常温耐压强度测试参照GB/T 5072—2008 进行。耐火度测试采用GB/T 7322—2007 进行。导热系数测试采用YB/T 4130-2005 进行。热膨胀系数测试采用GB/T7320—2008 进行。

耐盐雾性能测试参照GB/T1771—2007 进行。老化性能测试参照GB/T14522—2008 进行。耐冲击性能测试参照GB/T7124—2008 进行。隔热性能和耐烧蚀性能测试利用缩比试验发动机进行。在除锈、除漆后的190 mm×120 mm×5 mm 的钢板上涂覆耐烧蚀涂层,用于测试涂层的耐盐雾性能、老化性能、耐冲击性能、隔热性能和耐烧蚀性能。

3 结果与讨论

3.1 耐烧蚀涂层底层性能分析

耐烧蚀涂层底层采用具有优良粘接性能的环氧树脂为基体材料,但其脆性较大。为了提高底层的韧性,在底层中加入增韧剂,改善了底层脆性大的问题,但随着增韧剂的引入,又降低了底层的附着力。为了在提高底层韧性的同时又不降低附着力,选用一种耐热填料A,填料A 用量(占环氧树脂的质量百分比,全文同)对底层附着力的影响见表1(表1 中每个数据分别为5 个数据的平均值)。由表1 可知,填料A用量为100%时,底层具有最大的附着力,说明涂层与金属基体具有良好的结合强度,故选用该配方作为底层配方进行下一步试验,将该配方命名为D1 号。

对D1 号配方的涂层进行剪切力测试,剪切力为7.8 MPa(5 个数据的平均值)。通过观察破坏后的测试残样可知,涂层的破坏形式为混合破坏,即兼有涂层的内聚破坏和粘附破坏,一部分是涂层间撕裂,一部分是涂层与测试板条间的粘接界面。因此可知,此时涂层与金属之间具有良好的粘接性能。

3.2 耐烧蚀涂层表层性能分析

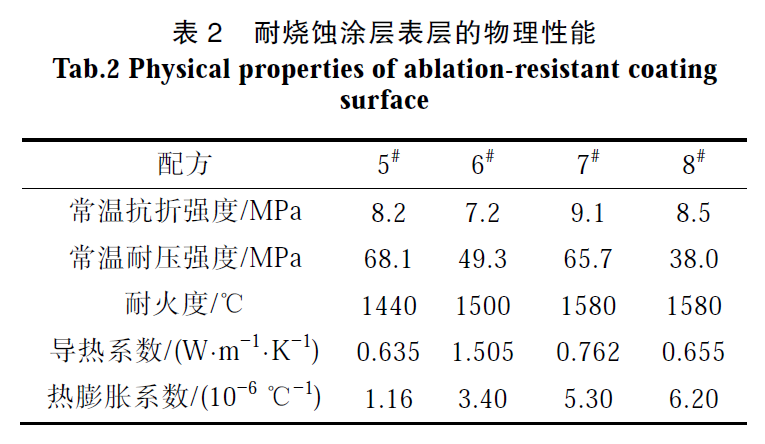

表层采用不定形耐火材料技术。不定形耐火材料中,以莫来石为基体的材料具有强度大、抗热震性能好、耐高温等性能,因此耐烧蚀涂层的表层选用莫来石作为基体材料。确定基体材料后,进行配比调整研究,研制的几种表层材料的力学性能和热学性能见表2。表2 中每个数据均为3 个数据的平均值。

材料的隔热性能主要取决于材料的导热系数。从表2 中可以看出,5#、7#和8#配方的涂层导热系数较小。再比较其他性能指标可知,7#和8#配方的涂层具有较高的耐火度,热膨胀系数也接近于金属钢结构,5#和7#配方的涂层具有较高的强度,因此综合考虑决定选用7#配方作为表层配方进行下一步试验,将该配方命名为B1 号。

3.3 耐烧蚀涂层复合涂层性能分析

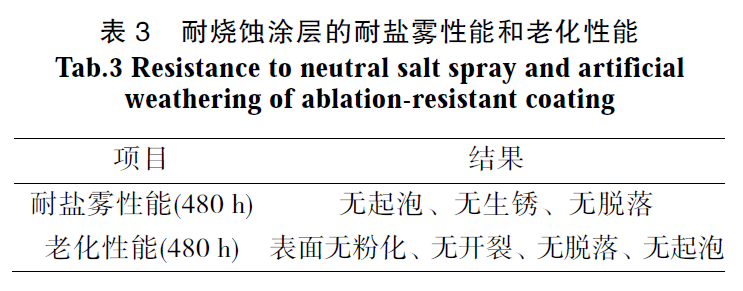

利用D1 号底层和B1 号表层制备成复合耐烧蚀涂层,并对其进行涂层性能测试。对耐烧蚀涂层进行耐盐雾性能和老化性能测试,结果见表3。由表3 可知,该涂层满足使用要求。对耐烧蚀涂层进行耐冲击性能测试,结果显示10 cm 通过,说明涂层能够满足装备发射过程中的要求。

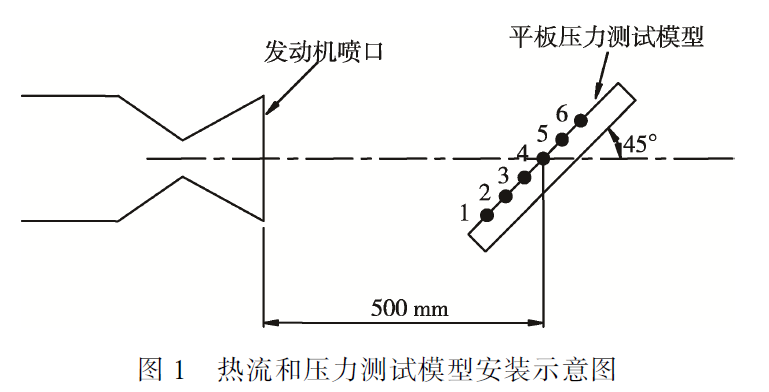

通过缩比试验发动机的模拟燃气流对耐烧蚀涂层进行隔热性能测试。金属钢板的一侧涂有耐烧蚀涂层,不带有涂层的金属面为背面。火焰吹扫涂有耐烧蚀涂层一侧的金属钢板,测试不涂覆热防护涂层一侧金属的温度(背面温度)。试验条件为:发动机燃料采用氧气和煤油,发动机燃烧室压力P c=1.4±0.05MPa,喷管出口燃气温度2210 K,燃气速度2390 m/s,燃烧室温度3470 K,烧蚀试验时间3 s,涂层厚度分别为10 mm 和15 mm。缩比试验发动机热流密度和压力测试模型安装示意图如图1 所示,各点对应的热流密度和压力见表4。涂层的背温测量结果见表5。

进行隔热性能测试后,涂层表面没有发现裂纹,也没有出现掉块脱落现象,但有一些肉眼可见的条状溅射物,用手触摸是光滑的,这是由于表层组分中含有SiO2,其在高温下熔融为玻璃态,在缩比发动机的高温燃气流冲刷下呈向外溅射状态,在降温过程中冷凝。从表5 可以看出,涂层经过最大热流密度(16.2mW/m2)和最大压力(0.324 MPa)的燃气流烧蚀后,10 mm 和15 mm 厚度涂层的背温均未超过70 ℃。因此可以得知,该涂层具有良好的隔热性能。

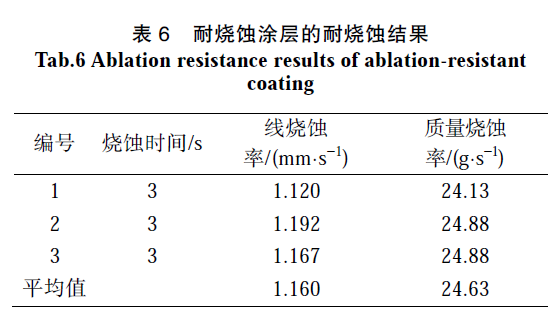

对涂层进行耐烧蚀性能测试,试验条件与隔热性能测试的试验条件相同,结果见表6(表6 中每个数据分别为5 个数据的平均值)。从表6 可以看出,耐烧蚀涂层线烧蚀率的平均值为1.160 mm/s,说明涂层材料具有良好的耐烧蚀性能,当涂层厚度为15 mm时,可满足装备多次发射的需求。

4 耐烧蚀涂层涂抹工艺试验

在耐烧蚀涂层涂抹前,为了保证涂层与金属钢结构具有良好的附着力,金属钢结构的表面必须清理干净。首先,采用打磨的方式对金属表面进行除锈、除漆和去油污等,将金属表面打磨至一定的粗糙度(st3级)。然后,在金属表面涂抹耐烧蚀涂层的底层,最后涂抹耐烧蚀涂层的表层,表层必须在底层涂抹后30 min 内进行。为了保证耐烧蚀涂层的厚度,在水平面放置木条、水平线等定位工装作为厚度的标准。试验结果表明,金属钢结构表面涂抹耐烧蚀涂层后,涂层均匀,表观质量良好,说明涂层材料具有良好的涂抹施工性。

5 结论

1)研制的耐烧蚀涂层材料由双层结构组成:底层以环氧树脂为基体,由增韧剂及具有耐热性能的功能填料组成;表层采用以莫来石为基体的不定形耐火材料。

2)研制的涂层材料底层附着力为24.03 MPa,剪切力为7.8 MPa,表层耐火度为1580 ℃,常温抗折强度为9.1 MPa,耐压强度为65.7 MPa,导热系数为0.762 W/(m·K)。涂层具有良好的耐盐雾性能、老化性能、耐冲击性能以及隔热性能和耐烧蚀性能。

3)研制的涂层材料具有良好的涂抹施工性。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注国家材料腐蚀与防护科学数据中心http://www.ecorr.org