镁锂合金被认为是最轻的结构材料之一,密度比普通镁合金轻1/4~1/3,比铝合金轻1/3~1/2,同时,镁锂合金具有较高的比强度和比刚度、弹性模量高、抗压屈服强度高、各向异性不明显、塑性和冲击韧度好、对缺口敏感性低和良好的阻尼性能等,是航天、航空、兵器工业、核工业、汽车、3C产业、医疗器械等领域理想的结构材料之一。在航天领域,随着卫星和航天器小型化趋势的发展,在相同承载能力条件下,镁锂合金可以替代一些相对质量较大的结构材料,减轻卫星和航天器的质量,从而使航天器可携带更多燃料和有效载荷,发挥更大的功能和作用,进而产生巨大的经济效益,尤其在深空探测器、微纳卫星方面。本课题重点对镁锂合金国内外研究与应用现状、航天领域的应用前景和需解决的关键技术问题进行综述,为镁锂合金在航天领域的应用提供参考。

1 镁锂合金研究与应用现状

1.1 国内外研究现状

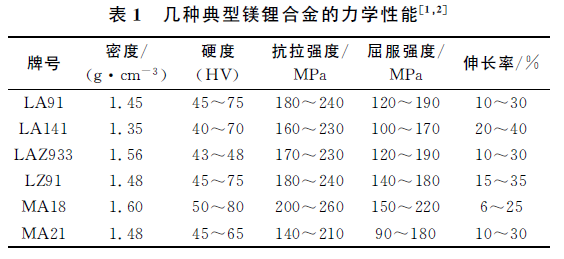

国外对镁锂合金的研究较早,而且发达国家对镁锂合金的研制越来越重视。镁锂合金的研究主要涉及基础理论研究和产业化开发,集中在合金制备、新型合金开发、合金化、加工成型方法、表面处理等方面,其中在合金的微观组织、强化机理、超塑性成形机理、工艺优化等方面取得了大量成果。目前研究开发出的一系列镁锂合金主要有LA141、LA91、LAZ933、MA21、MA18等牌号,力学性能见表1。通常添加的合金元素主要有Al、Zn、Si和RE等,形成Mg-Li-Al、Mg-Li-Zn、Mg-Li-Si、Mg-Li-RE系合金和Mg-Li基复合材料,并且可采用铸造、挤压、轧制、焊接等多种成形工艺对其加工,合金的抗拉强度在140~310MPa之间,其中刘旭贺等,王昌等对LA141、LA91合金的冷轧及退火进行了研究,为镁锂合金的实际应用提供了参考。另外,对部分镁锂合金的超塑性变形行为进行了研究,发现LA141和LA91合金具有460%~610%的超高塑性。

在镁锂合金表面处理方面,国外研究较早,在前期研究和应用中主要采用的是阳极氧化技术。NASA应用的镁锂合金采用阳极氧化技术改善其耐蚀性。

SHARMA A K 等在K2Cr2O7、(NH4)2SO4弱酸性溶液中通直流电获得黑色的阳极氧化膜层,膜层具有很好的吸光性,适用于航天飞机和宇宙飞船上。目前,镁锂合金阳极氧化膜大都是在含Cr的电解液中制备,由于其对人体和环境有很大的毒害,并且膜层都为黑色,使用范围相对较窄。

在镁锂合金轻量化方面也进行了大量研究,如开发出了密度为0.95g/cm3 的镁锂合金,该材料可浮于水面上,可用于航天以及诸如笔记本计算机等需要使用坚固而又轻质材料的电子产品。虽然我国镁、锂资源丰富,但对Mg-Li合金的研究较晚,自20世纪90年代起才开始对Mg-Li合金进行研究,主要是由于Mg-Li合金熔炼比较困难、工艺复杂、力学性能相对较低,高温性能、耐蚀性差,以及研制成本较高等。

近年来,对Mg-Li合金研究和制备日益增多,在镁锂合金的熔炼制备、加工和表面处理等方面实现了关键技术突破,其中西安四方超轻材料有限责任公司和中国铝业郑州研究院实现了镁锂合金的产业化发展。前者在2010年建成我国第一条镁锂合金生产线,掌握了镁锂合金产品的制备技术;后者掌握镁锂合金熔铸与加工关键技术,2012年可生产宽度>350mm、厚度<1mm,并可进行室温冲压的3C产品用薄板,2013年生产出宽度>600mm的板材和大型锻件。张密林以镁锂合金为研究对象,对材料轻量化进行深入研究,研制的合金强度能达到300MPa左右,伸长率达10%以上,密度小于1.65g/cm3,并能获得各种尺寸的挤压件和轧制件(冷轧薄板能达到小于0.5mm)。另外,研究者在Sr、Y、Ce等合金元素对镁锂合金进行合金化处理方面也做了大量工作研究了其微观组织及力学性能变化。任友良等,顾永坤等对卫星用的镁锂合金埋件螺纹的强度、胶接等性能进行了研究,为镁锂合金在卫星上的应用提供参考。

国内在镁锂合金表面处理方面也采用了阳极氧化技术,如LI J F等在Mg-10.02Li-3.86Zn-2.54Al-1.76Cu合金表面获得阳极氧化膜层,但是膜层中含有较高含量的铬离子。近年来,微弧氧化技术在镁锂合金表面处理方面研究较多。景晓燕等在碱性磷酸盐体系中以直流脉冲电源在镁锂合金表面成功制备了与基体结合良好的耐蚀性微弧氧化膜层,氧化膜层的结构是由疏松层和致密层组成的双层结构,显着提高了镁锂合金的耐蚀性能。另外,微弧氧化复合处理技术得到快速发展,如微弧氧化+硅溶胶处理、微弧氧化+化学转化膜处理等技术。添加硅溶胶后的微弧氧化膜层中表面单位面积内微孔的数目及孔径明显减小,相应的膜层耐蚀性能与基体结合力得到提高。卢一对Mg-5.6Li合金进行表面微弧氧化+化学转化膜处理,经复合处理后表面生成的球状颗粒填充在微弧氧化膜的结构缺陷处(孔隙),一方面提高了膜层的致密性,另一方面阻挡了腐蚀介质的通道,一定程度上延缓了电解液通过微孔或微裂纹向合金基体浸渗,提高了合金在腐蚀介质中的耐蚀能力。李思振等对镁锂合金低吸收/高发射微弧氧化热控膜层技术进行了研究,制备的膜层均匀致密且与基体结合良好,膜层具有低吸收、高发射的热控特性,各项性能均满足宇航产品性能要求。

1.2 镁锂合金应用现状

20世纪60年代,美国NASA中心为了制造航天飞机、人造卫星及发射用火箭,对Mg-Li基合金展开了大量研究工作,开发和研制了LA141A、LA91、LAZ933A、Mg-14Li-0.5Si等Mg-Li基合金,代替了常用的镁合金、铝合金及铍等材料,在阿金纳助推器及其所发射的多个卫星部件上获得应用。其中LA141合金被纳入航空材料标准AMS4386,用于制造电器仪表的框架和外壳防护罩、防宇宙尘壁板等。洛克希德马丁与IBM 合作,开发了航天飞机Stern-V 用的镁锂合金部件。IBM 研制加工的镁锂合金在Saturn V运载火箭计算机室获得应用,结构质量减少了20kg,显着降低了成本。同时,美国开发成功的LAZ933合金用于制造M113装甲运兵车车体部件,并通过了道路行驶试验。

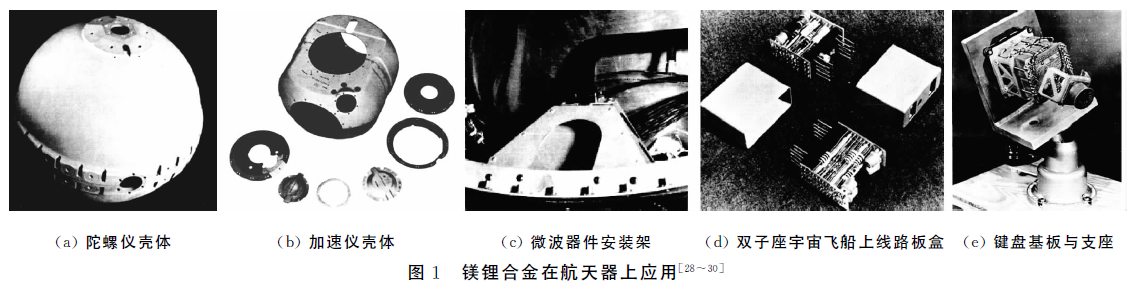

美国休斯飞机公司与军方开发的TOW(管射式光学追踪线导式导弹发射器管筒)中瞄准装置的圆盘也是用镁锂合金制造的。国外镁锂合金在航天器上应用情况见表2和图1。德国汉诺威大学成功研制了镁锂合金心血管植入件,开辟了镁锂合金新的应用领域。日本则将轻量化的镁锂合金应用于扩音器和眼镜等民用产品,另外在笔记本电脑、手机壳体以及扬声器振膜、仪器仪表壳体等方面也得到应用。日本NEC和联想开发的LaVie Z超级本于2012年上市,该产品首次采用镁锂合金制造机身,整机质量小于999g。台湾CNC工厂用镁锂合金制造出了自行车的全车车架。随着制备技术、表面改性技术及力学性能等的提高,镁锂合金将在更多行业中得到应用。

目前,国内部分镁锂合金产品已投入到市场中,但是,在航天领域中的应用还相对较少,主要是由于该合金的生产成本高和力学性能低限制了其广泛应用。因此,应针对该合金应用中存在的问题制定解决途径及发展目标,从而实现镁锂合金在汽车、武器装备以及航空航天等方面的广泛应用[28~30]。

2 镁锂合金在航天领域的应用前景

国内镁合金在航空航天领域应用较晚。我国以“尖兵三号”为代表的一系列卫星中,如贮箱、相机等设备的支撑结构均采用了镁合金薄壁框架型结构作为承力主要构架。嫦娥三号的电子设备机箱结构已使用镁合金材料,电子产品机箱通过膜层元素的改性掺杂和微观结构的定向控制,实现微弧氧化膜层的防腐、热控功能的攻关,以达到“外表面”热控,“内表面”导电及整体防腐的目的,最终在镁合金表面制备出了外观均匀,热控性能稳定的微弧氧化热控膜层。我国的神舟7号载人飞船释放的伴飞小卫星采用轻型镁锂合金材料作为主结构框架,使整星质量不超过40kg。2015年,“浦江一号”卫星上部分结构件使用了新型镁锂合金材料。2016年,我国发射的首颗全球二氧化碳监测科学实验卫星应用了自主研制生产的新型镁锂合金材料。

随着我国航空航天技术的发展,以及镁合金在航天方面的应用,有更多的结构件使用镁合金,包括更具优势的轻量化镁锂合金。随着镁锂合金在力学性能、耐蚀性等方面的提高,将有可能取代铝合金和其他镁合金,这将减轻航天器质量,促进航天事业的发展。

3 航天用镁锂合金关键技术

虽然镁锂合金在未来航天领域中具有非常广阔的应用前景,但是在其制备与研制上需要克服和解决大量的技术难题,包括材料制备、强化、加工成形、表面防护等技术。

3.1 镁锂合金制备技术

一般的金属材料,包括常用的镁合金都是通过熔炼等方法制备,但由于镁锂合金中的镁和锂都是非常活泼的金属元素,因此,镁锂合金在制备方面存在一定的难度。目前镁锂合金制备最主要的是混熔-对掺法和熔盐电解法。在混熔-对掺法制备镁锂合金时,首先保证原材料的质量,尽量避免含有杂质元素的材料;尽可能采用真空感应炉熔炼,并在惰性气体和熔剂保护下进行,对熔炼工艺细节严格控制,包括加料顺序、升温速度、精炼温度、熔体保温时间、搅拌时间、浇注温度、熔体转移、气体保护、模具温度等各方面因素。熔盐电解法制备镁锂合金时,熔盐体系的选择、电解槽的设计、电化学机理、电解工艺参数控制、合金产物与盐的分离、精炼等方面非常重要,同样要考虑各环节的制约因素和材料的稳定性。

3.2 镁锂合金强化技术

镁锂合金虽具有较高的比强度和比刚度等优点,但是其抗拉强度、屈服强度相比其他结构材料要低,这限制了其应用,因此镁锂合金的强化技术非常关键。材料强化可通过合金化、细晶强化、固溶强化、热处理等手段来实现,并且还可以通过采用一些先进成形技术达到强化目的。镁锂合金中富锂β相具有低强度、高塑性的特点,因此通过合金化的方法,在基体内形成弥散析出的强化相,改变富锂β 相的形态、数量、尺寸及分布,是提高镁锂合金综合力学性能的关键。同时,镁锂基复合材料的研究也将是提高强度的一种有效方法。另外,镁锂合金在航天器上的应用以埋件形式的结构件为主,在这些零部件上普遍存在着螺纹,螺纹的强度必须满足卫星上的使用要求,因此,螺纹强化技术也是应用关注的热点和难点。

3.3 镁锂合金加工成形技术

在航天应用领域,结构材料在力学性能满足应用要求的前提下,材料自身的加工性,随着3D打印、激光成形、电子束焊接、半固态成形等新技术的开发,对镁锂合金在加工成形方面提出了更高的要求,并能拓展镁锂合金的应用范围。加工成形后的镁锂合金结构件在空间高、低温环境下应具备较高的稳定性、结构变形小、强度变化幅度小、应力集中小,制造航天器结构件还需保证产品的成品率和质量要求。美国NASA为了验证镁锂合金利用电弧焊接方法的可行性,通过电弧焊实现了LA141A和LA91A焊接为一个压力容器。在低温条件下焊接件的强度和韧性良好,可用于一些中等负荷的航空航天结构件,但是在高温下焊接件的性能较差。

另外,搅拌摩擦焊比较适合于航天器大型镁合金复杂结构件毛坯料的焊接,如卫星镁合金承力底盘、安装肼瓶用的镁合金支架、大梁等,因此焊接成形是镁锂合金结构件必不可少的加工成形手段,焊接过程中的工艺和产品质量是决定其应用的关键因素。

3.4 镁锂合金表面防护技术

镁、锂都具有很高的化学活性,高锂含量的镁锂合金在潮湿和腐蚀性环境中会发生强烈的均匀腐蚀,因此,这也成为限制镁锂合金实际应用的关键因素之一。

未来大多数航天器将在海上发射,则航天器在海上运输及存储上将面临潮湿的海洋大气等恶劣环境,这对耐蚀性较差的镁锂合金是严峻的考验;另外,将镁锂合金应用于航天器上,还需考虑空间环境对其作用和影响,比如在空间各种射线的辐照、原子氧侵蚀、带电粒子碰撞等,必须对其采用表面防护技术处理。为保证航天器产品在空间环境中的稳定性,需要减少产品对空间辐射能量的吸收以及辐射出内部元器件工作时放出的富余热量,因此需在宇航镁锂合金产品表面原位生长出一层与基体附着力良好,具备防腐、低吸收、高发射的热控一体化功能膜层。目前,国内外已有研究表明,利用阳极氧化、微弧氧化等表面处理技术可以得到致密的陶瓷氧化膜,显着改善镁锂合金的耐蚀性和耐磨性。镁锂合金表面防护膜层功能可向多样化发展,要求膜层不仅要具有防腐、耐磨等功能,而且向热控、导电等方面发展,适合更苛刻的应用环境。

4 结语

结合镁锂合金研究现状,采用先进的制备方法及成形加工技术,解决镁锂合金制备、力学性能及耐蚀性等方面的关键技术与困难,研制出高比强度、高比刚度的镁锂合金,适用于航天领域的一些低承力的结构件,并能承受空间高低温、辐照等恶劣环境的考验,确保该合金材料在空间应用中的高可靠性;通过先进的表面工程技术处理,使得镁锂合金表面防护膜层功能可向多样化发展,要求膜层不仅要具有防腐、耐磨等功能,而且向热控、导电等方面发展,适合更苛刻的应用环境。进一步加大对镁锂合金的基础研究,解决镁锂合金应用所需的关键技术和瓶颈,开发新型高强镁锂合金,对其微观组织结构进行深入研究,在新方法、新工艺和新结构等方面开展工作,揭示材料的成形理论、强韧化机理、加工过程中的组织结构的演变规律、服役过程性能演变规律等,研究适合镁锂合金成形的先进加工方法,为我国镁锂合金在航天领域的应用做出贡献。