0 引言

溶剂型涂料在生产过程和施工过程中释放大量VOC(挥发性有机化合物),污染了环境,危害了生产和施工工作人员的身体健康,同事在施工、贮运过程中存在易燃、易爆等安全隐患,有鉴于此,水性化将是发展的必然趋势水性涂料在金属防锈涂料的市场份额将不断提高,逐步占领溶剂型涂料的市场。

水性涂料涂覆于喷砂处理后的钢板,容易使钢板产生闪蚀现象,闪蚀的产生会减少钢板的使用寿命。因此,许多车桥生产厂家都采用漆前磷化工艺以提高漆面的耐腐蚀性、装饰性等指标。但是,大量的磷化处理会导致废气、废渣、废液的产生,对环境造成污染,并且处理“三废”的成本较高。

本研究在基料树脂丙烯酸树脂中直接引入磷酸基团,以期在涂层成膜的过程中引入磷化作用,从而做到清洁生产,节约能源。

本研究采用预乳化工艺,半连续种子聚合方法,以甲基丙烯酸甲酯、丙烯酸丁酯等为共聚单体,引入环氧丙烯酸酯及具有抗闪蚀功能的磷酸酯功能单体,成功制备了水性含磷丙烯酸防锈乳液。

1 试验部分

1.1 含磷丙烯酸乳液的制备

1.1.1 合成原料及基本配方

合成原料及基本配方见表1。

1.1.2 丙烯酸乳液制备工艺

1)预乳液的制备:向装有搅拌装置的三口烧瓶中加入乳化剂、去离子水、磷酸酯功能单体和环氧丙烯酸酯,待搅拌融解均匀后,加入和混合单体(MMA、BA、MAA、HEA),搅拌30 min使其均匀融解。

2)聚合物乳液的制备:向装有搅拌装置、回流冷却器及滴液漏斗的三口烧瓶中加入乳化剂、去离子水、碳酸氢钠,搅拌使其融解并将三口烧瓶放入60 ℃ 的水浴锅中,边搅拌边加入过硫酸铵溶液及10%的预乳液,升温至80 ℃后,待乳液泛蓝光时,在3.5 h内同时加入剩余预乳液及过硫酸铵溶液,保温1 .5 h,降温至40 ℃ 以下并调节pH为7~8,用100目的丝网过滤,出料,即得到聚合物乳液。

1.2 水性防锈涂料的制备

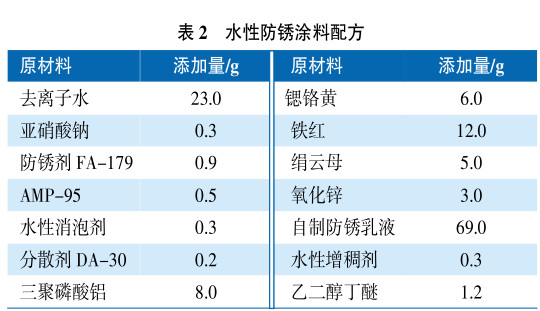

将分散剂、润湿剂、消泡剂、pH 调节剂、抗闪锈剂、颜填料依序加入去离子水中,经高速分散制得色浆,然后在低速搅拌下将色浆、含磷丙烯酸乳乳液、成膜助剂混合搅拌均匀,将pH 控制在8左右,过滤出料。水性防锈涂料配方见表2。

1.3 性能测试

1)固含量:采用质量法测定。

2)转化率:由⑴测出的固含量与理论固含量之比即得转化率。

3)Ca2+稳定性:将乳液与5%的CaCl2 水溶液以5 ∶1 的质量比混合均匀。将混合液倒入试管中,静置48 h后观察,如发现分层、絮凝、沉淀等现象,则为不通过。

4)凝胶率:聚合反应结束后,用300 目滤布过滤,将凝聚物水洗后于100 ℃烘干(约2 h),称质量,计算凝聚物占单体总量的百分数。

5)乳液防锈性能测试:将乳液与成膜助剂搅拌混合均匀后,涂刷在经打磨、溶剂处理过的马口铁板上,烘干后用石蜡、松香的混合物进行封边,浸泡于3%的NaCl 水溶液中,观察铁板表面何时起泡及生锈。附着力均按涂料测定标准测定。

2 结果与讨论

2.1 乳化剂用量对乳液性能的影响

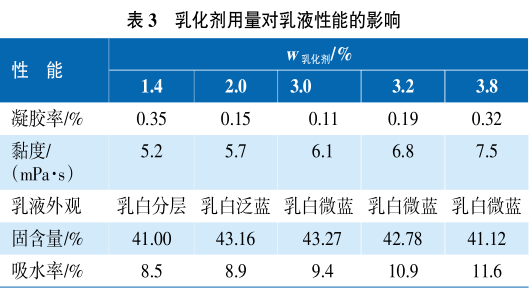

实验选用的是阴离子型乳化剂壬基酚乙氧基化合物磷酸酯(RE-610),可以通过双电层的排斥作用起到一定的稳定作用,即阴离子部分先吸附在乳液粒子表面,在乳液粒子与液体截面间形成一负电层。在液相中,此负电层又吸一带电的电子层,从而形成双电层。此双电层能有效地使乳液粒子相互排斥,支配聚合体系的稳定性。在本试验中,考察不同乳化剂用量(相对于单体总量)对乳液及涂膜性能的影响。结果见表3。

由表3结果可知,随着乳化剂用量的增大,聚合稳定性先变好然后变差,固含量先增大后减小,乳液的黏度逐渐增大,同时涂膜的吸水率逐渐增大。当乳化剂用量继续增加时,体系中生成的胶束数目增多,乳胶粒径减小,大大增加了粒子间碰撞的机会,易出现凝胶,使体系稳定性下降。由表1还可看出随着乳化剂用量的增大,胶膜的吸水率逐渐增加。综合考虑乳液和涂膜性能,确定乳化剂用量为单体总量的3%。

2.2 交联单体用量对乳液性能的影响

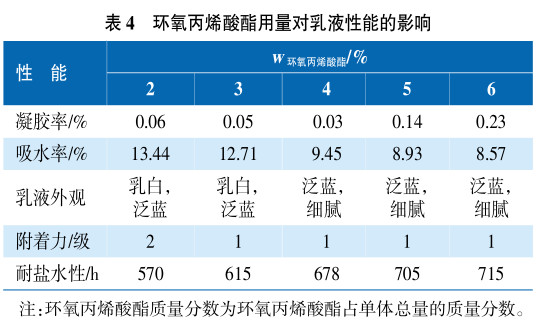

本实验采用分阶段加入交联单体自制环氧丙烯酸酯/MAA的方法,将交联官能团固定在不同的层中,实验保证两种官能团比例1:1的情况下,考察交联单体用量变化(以环氧丙烯酸酯为例)对乳液聚合稳定性、漆膜的交联度、耐盐水性的影响。结果见表4。

由表4可知,随环氧丙烯酸酯用量的增加,吸水率逐渐下降,附着力及耐盐水性有所提高。由于环氧丙烯酸酯本身具有附着力强的优良性能,因此涂膜的附着力随着环氧树脂用量的增加而提高。但一定量乳化剂条件下,过多的环氧丙烯酸酯就会使体系趋于不稳定而分层。综合各项性能,选定环氧丙烯酸酯用量为单体总量的4%。

2.3 磷酸酯功能单体用量对乳液性能的影响

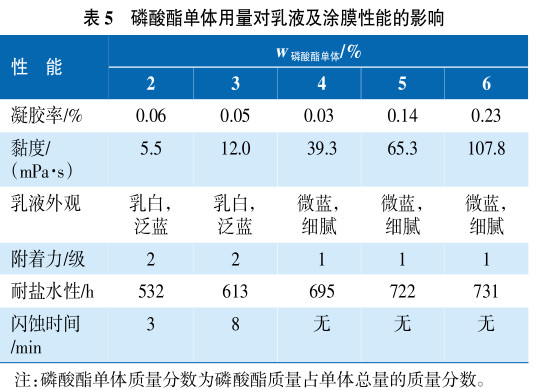

借鉴磷化处理的原理,为了提高涂层对金属表面的湿附着力,在乳液中引入了磷酸酯单体。磷酸酯单体中磷羟基与金属表面有较强的螯合作用,可以与多价金属作用形成磷酸盐络合物,并以共价键的形式把聚合物牢固地连接到金属基材上,在提高乳胶漆在各种金属基材附着力的同时也能起到抗闪蚀作用。本研究考察了磷酸酯单体用量对乳液及漆膜性能影响,结果见表5。

由表5可知,随着磷酸酯单体用量增大,凝胶率先下降后升高,这是因为合成的磷酸酯单体本身良好的乳化性,所以在前期随着磷酸酯单体的增加,乳液的凝胶率下降,聚合稳定性增加。但随着磷酸酯单体用量的继续增多,体系的pH下降,大大增加了粒子间碰撞的机会,进而产生凝胶和细渣,体系不稳定。由表5还可看出,随着磷酸酯用量的增多,漆膜在金属底材上的附着力、耐盐水性及抗闪蚀性得到明显提高。由表5综合分析,当丙烯酸磷酸酯单体用量为单体总量的4%时,反应体系稳定,且附着力均达到1级,耐盐水性最好。

2.4 防腐涂料的性能测试

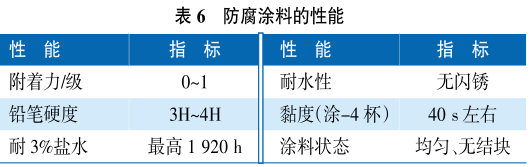

漆干膜厚度要求达到80 ~ 150 μm,底漆干燥后打磨,喷涂叶片面漆,干膜厚度要达到100 ~ 150 μm。防腐涂料的性能见表6。

3 结语

1)当乳化剂用量、环氧丙烯酸酯用量、丙烯酸磷酸酯单体用量分别为单体总量的2.6%、0.5%、4%、4.5%时,乳液及涂膜的综合性能最佳,耐盐水700h,附着力1级。

2)解决了普通水性防锈乳液易出现闪蚀的问题单组分烤漆很好的解决了涂料利用率低的问题,省去了基材表面需要磷化处理的工序,不会产生磷化处理废液,作为水性防腐涂料很好的符合了钢板弹簧涂层防腐质量与环保的新要求。

3)通过粒径分析、红外光谱、透射表征手段对乳液进行分析表明,得到的乳胶粒平均粒径为100 nm左右,粒径分布窄,且具有核壳结构;聚合单体反应完全,得到的乳液性能稳定。

4)通过加入防锈颜料、填料、分散剂、叔丙乳液制备的水性防腐涂料,具有良好的性能,对金属底材有较好的保护作用。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注国家材料腐蚀与防护科学数据中心http://www.ecorr.org