0 引言

随着国民经济的飞速发展和人民生活水平的不断提高,轨道客车制造技术也在突飞猛进的发展,同时对轨道客车的速度、性能及外观装饰性提出更高的要求。而腐蚀不仅消耗其中的制造资源,甚至会破坏正常的运行。涂装作为最有效、最经济、应用最普遍的防腐方法。面对防腐涂料的飞速发展,需要我们轨道客车涂装工艺技术工程师做好适宜的原材料选择和涂装工艺制定。

1 涂料介绍

中国轨道客车的防腐涂装生产,80年代初,中车公司组织进行了客车高性能涂料的试验研究,环氧酯防锈底漆、环氧酯腻子、丙烯酸醇酸面漆等单组分涂装体系相继应用。2002年中铁发布了144号文件,25K、25G部备客车采用双组分涂装体系,涂装工艺经历了单组分涂料体系向双组分涂料体系的过渡。对于单组份体系与双组份体系的试验和实际应用表明:双组分涂料喷涂前虽然需要执行主剂与固化剂的配比调配和熟化过程,但交联型干燥机理的双组份体系施工性和化学指标都要优于吸氧自干成膜的单组分体系,同时增强涂层使用寿命和外观装饰性。

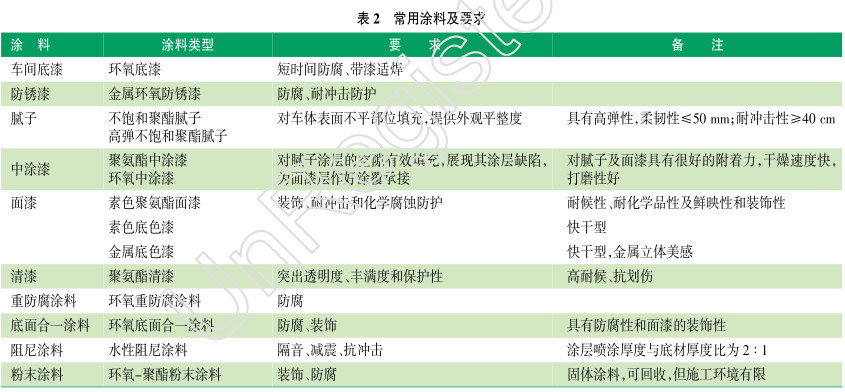

随着科学技术的发展,各行各业涂料的发展向更方便、清洁的方向转化,呈现出水性化、高固化、无溶剂化的三大趋势。涂料根据形态可分为液态涂料和固体涂料,固体涂料以粉末涂料为主,应用于内饰零部件表面涂装,和低速车的窗框装饰;液态涂料有溶剂涂料、水性涂料,按照组成可分为单组份涂料和双组份涂料,有车间底漆、防锈漆、腻子、中涂漆、面漆、清漆、重防腐涂料、阻尼涂料等。

铁路行业对上述涂料有三个技术标准:a、铁路机车车辆用防锈底漆(TB/T 2260—2001);b、铁路机车车辆用面漆供货技术条件(TB/T 2393—2001);c、铁路机车车辆阻尼涂料供货技术条件(TB2932—1998)。其中《铁路机车车辆用面漆供货技术条件》对腻子、中涂漆、面漆进行了性能要求,规范低速轨道客车涂料的选择。

2 涂层体系选择

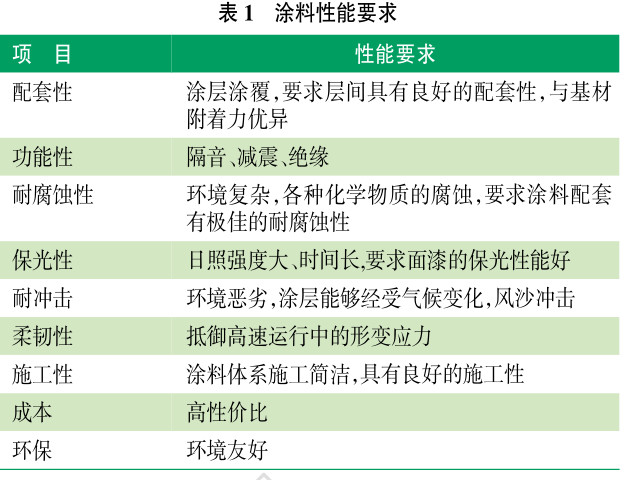

根据车体各部位技术要求和各种涂料的性能进行涂层结构组合,同时还要考虑涂装适应性、施工性,寻求最高性价比,具体要求见表1。

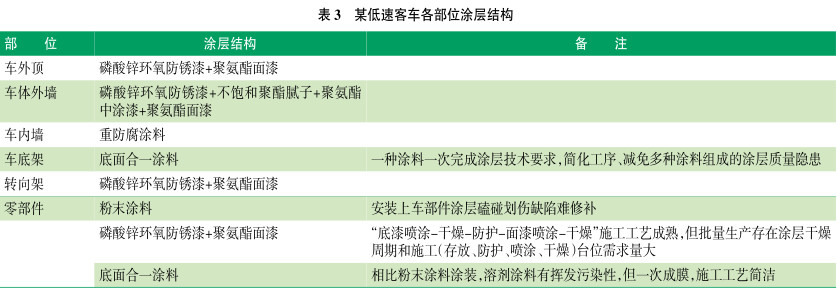

对于庞大的轨道客车制造,不同的车体部位,对于涂料的性能要求有主有次,如车体外部涂层需要具有良好的保护性和外观性,车内非装饰部位涂层的主要作用在于耐污染、防腐性。这需要涂装工艺技术人员进行认真细致的考虑,按照表1技术要求进行合理的涂料选择和涂层结构搭配。以某客车制造公司某低速客车为例,涂料选择和涂层结构见表2和表3。

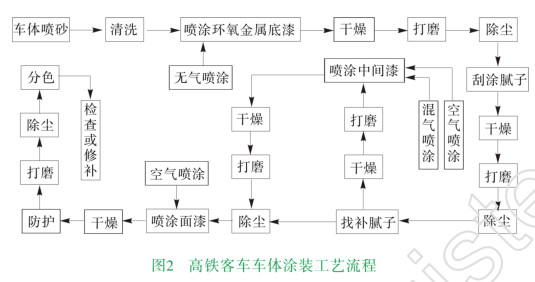

3 涂装工艺

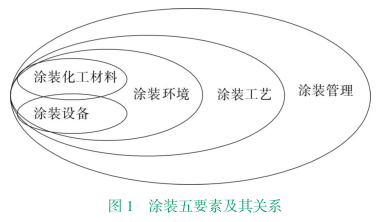

涂装工艺属于特殊过程,有道是“三分料七分工”,施工过程严格控制五要素,即材料、设备、环境、工艺和管理,控制重点在于底材处理、涂料准备、施工环境控制、施工设施、施工技能与责任心等,涂装五要素及其关系见图1,高铁客车车体涂装工艺流程见图2。

3.1 底材处理

底材处理,是涂装质量的基础保证。的目的是保证涂料涂敷后,具有良好附着力:去除待涂装表面的油污、附着不牢的废物等,从而达到一定的清洁度,清洁度不良宏观上如同线绳提重物;并达到一定的粗糙度,从而增加涂料涂敷的接触面积,宏观上如同冰面行走打滑,水泥面稳步直行。

底材分为基础底材和涂层底材,需要因材施能。

3.1.1 基础底材处理

基础底材处理,是指涂装前对板材、型材或是部件进行表面处理。施工工艺有物理处理法和化学处理法。物理处理包括手工打磨和喷砂,手工打磨由于生产效率低,职工劳动强度大、质量不稳定,仅适用于局部修补而不适应批量作业。高铁动车车体手工打磨部位粗糙度允许值为Ra3.2~12.5µm。喷砂工艺是最彻底、最通用、最迅速、效率最高的清理方法,适用于大面积、批量作用,需根据基础底材的材质和厚度选择砂料。TB/T2879.4《金属和非金属材料表面处理技术条件》中,对表面清洁度和粗糙度要求分别为:“抛(喷)射除锈后的钢材表面,除锈等级应达到GB/T8923中的Sa2.5级”,“抛(喷)射除锈后的钢件表面粗糙度为Ra12.5~50µm (铸件除外)”。高铁动车采用铝合金车体,表面粗糙度要求为Ra5~12.5µm。如CRH3-350车体涂装前喷砂处理采用46目的棕刚玉进行喷砂,对于无法有效喷砂的死角部位允许手工打磨,施工后要求表面粗糙度均匀,为Ra3.2µm~12.5µm。

底材处理采用物理处理法,除达到规定要求的表面清洁度和粗糙度外,需注意施工前的防护和施工后的清洁与防腐。如对加工面、工艺孔须在处理前做好密封防护;铝合金车体喷砂完成后到开始涂底漆的时间间隔最多不超过7d;TB/T 2879.5《客车和牵引动力车的防护和涂装技术条件》中规定,“表面处理后的钢材表面应在4h内完成第一层涂装”。

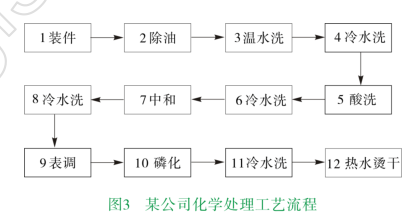

对于化学处理施工工艺,一般采用酸洗磷化的处理方法,通过除掉工件表面的油污、灰尘、锈迹,在工件表面生成一层抗腐蚀且能够增加喷涂涂层附着力的磷化层。多应用于异型、体型小的零部件涂装前处理,其优点在于生产批量大,无处理死角,不受部件异型结构限制。但是工序繁琐,质量问题隐患重重,同时存在废液处理问题。以某公司浸槽酸洗磷化处理为例,具体化学处理工艺流程见图3。

化学处理槽液工艺参数,每时每刻都在变化之中,如果每道工序调整不好,不能达标准规范,都将影响预处理质量,造成泛黄生锈、磷化膜成型疏松、磷化露底局部无膜,严重挂灰现象,大大降低喷涂漆膜的附着力。另外施工过程中须做好污水处理。

3.1.2 涂层底材处理

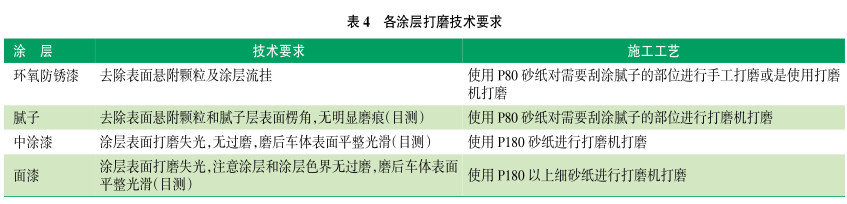

涂层底材处理,是指涂装施工过程中对上道涂层进行表面处理,多采用手工打磨的施工工艺,包括防锈漆层、腻子层、中涂漆层、面漆层等涂层打磨处理。各涂层打磨后要求做好表面清洁,其技术要求见表4。

3.2 涂装

3.2.1 涂料存储与调配

涂料是涂装的源头,因此使用单位根据技术要求做好涂料质量选择后,需要做好涂料的存储与调配。

涂料的存储,须按照涂料的存储要求,选择适宜的温湿度、密封环境和存储时间,如水性涂料的存储条件不能低于0℃,温度过低将造成涂料凝结失效;粉末涂料的存储环境一定要求干燥;使用过程注意涂料的使用期限,做到先入先用,避免过期浪费等。

目前使用的涂料多为双组份涂料,由主剂、固化剂、稀释剂组成。因为不同制造公司的涂料或是不同种的涂料组成不同,多为不能交替使用,混合后将发生负面反应或是不能有效成膜;主剂与固化剂配比低于或超过使用要求,将减缓涂层的干燥时间和减弱性能。因此涂料调配过程须注意涂料的正确支领和配比,保证为同组材料和调配比例。笔者曾用两个制造公司的聚氨酯稀释剂和聚氨酯漆混合观其效果,将两物料混合即时发生起泡、涂料凝结漂浮现象。

3.2.2 涂装环境

涂装环境,从空间上讲,应该包括涂装车间(厂房)内部和涂装车间(厂房)外部的空间,而不仅仅是地面的部分。涂装车间(厂房)内的温度、湿度、洁净度、照度(采光和照明)、通风、污染物质的控制等。对于涂装车间(厂房)外部的环境要求,应通过厂区总平面布置远离污染源,加强绿化和防尘,改善环境质量。

关于涂装环境的要求,可以在TB/T2879.4-1998 《铁路机车车辆 涂料及涂装》第5部分客车和牵引动力车的防护和涂装技术条件中查寻,每层涂层的涂装和干燥应在室内进行,室温工件和涂料温度不低于12℃,使用双组份或多组份涂料时涂装环境温度不低于18℃;涂装表面均不允许有凝水、油渍等,涂装期间不得把车辆移到室外如因特殊原因应在涂装涂料达到表干后方可移到室外。

自2002年至今,车体防腐涂装采用的涂料普遍为双组分涂料,需要交联反应固化成膜,环境温度的不适合难以保障涂料正常反应固化,湿度和温度太高或太低都不宜施工。温度太大,会使双组份丙烯酸聚氨酯面漆容易产生针孔等弊病,影响漆膜的装饰效果;温度太低,干燥太慢,影响涂装作业的周转,并影响漆膜的外观。不洁的涂装环境造成涂层表面多附尘粒,如面漆层表面不洁将造成返工。

另外良好的通风环境和照明环境,便于职工涂装施工和交叉作业等。

3.2.3 施工设施

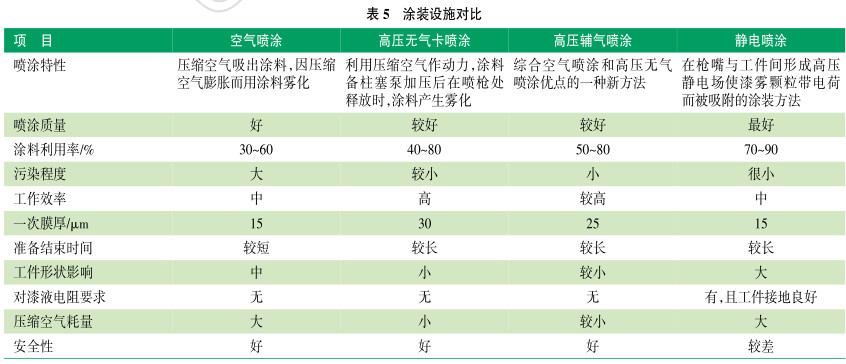

施工设施根据涂装工艺,选择不同的喷枪和工装设施,喷涂设备选用对比见表5。

除了喷涂方法的确定,为保证涂装质量的控制和实施,需要做好相应辅助设施的配套,如目前多用的喷漆房、烘干房或是喷-烘一体漆房;车体喷涂登高的安全支承和部件涂装的承载平台;长体线槽内部涂装采用长杆枪嘴等。

3.2.4 施工技能与责任心

在涂料、施工环境、施工设施等准备齐当的条件下,施工人员的施工技能是基础,责任心是保证涂装质量和低成本的重要因素,是保证涂料、涂装设备等最大限度发挥其功能的关键。

各工序施工人员应严格执行“上岗制”,完成上岗前的专业培训,工作期间通过不间断的培训,提高技能及责任心。在涂装过程中能够认真执行工艺方案,按照工艺图纸施工,并正确操作喷涂设施,如针对喷涂物体的喷涂死角(盲区)部位,能够选用先刷涂再与主体同步喷涂的工艺流程,避免因此到处寻车找点修补。

4 结语

随着工业的发展,人们生活水平的提高,轨道客车的防腐涂装的地位越来越重要。因此需要制造工艺人员利用涂料不断发展的平台,积极进行涂装工艺创新,实现涂装生产中“高质量、低成本、高效率及环境友好”的目的。