作者:赵步青、胡明、胡会峰,安徽嘉龙锋钢刀具有限公司

张丹宁,南京工业大学材料科学与工程学院

刘春菱,江苏常州市新城光大热处理有限公司

大家都知道,中国古代有“纸、印刷术、指南针和火药”四大发明,殊不知中国古代的热处理也举世瞩目,以下简介我国古代的热处理技术,希望从中汲取营养,砥砺前行,为推进我国的热处理技术向纵深发展,注入新活力。

1.铸铁退火(亦称柔化处理)

我国是世界上最早发明和使用生铁的国家。早在春秋(公元前770~前476年)、战国(公元前475~前221年)时代,我们的祖先就用生铁铸造生产工具和生活用具了,这种生铁跟现代的白口铁差不多,在生铁中,碳全部以Fe3C的形式存在,硬而脆却不能使用。为了改变其性能,古人发明了铸铁的柔化处理,其中包括石墨化退火和脱碳退火等,在战国时期开始实施,到南北朝已很成熟,主要表现在以下三方面。

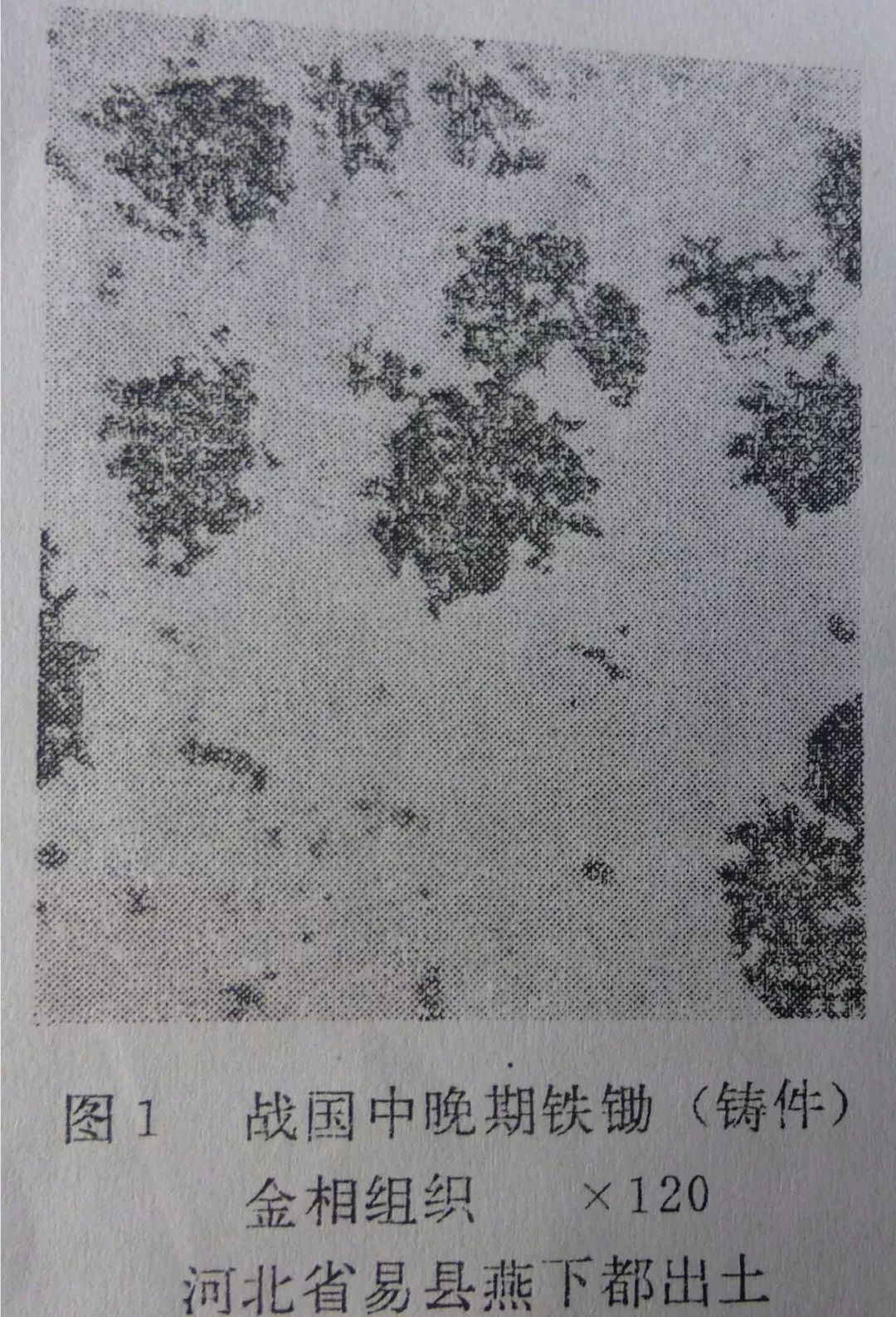

(1)在已经出土的大量文物中发现,进行柔化处理的铸铁件相当多,目前在河南、河北、北京、湖北都发现了这类铁器,诸多铁釜、铁剪、铁镰、铁斧、铁铲、铁铧等。考古专家曾分析了12件河南南阳汉代铁具,其中11件进行过柔化处理,只有1件是未经任何处理的白口铁。图1为河北省易县燕下都出土的战国晚期铁锄铸件的金相图片,其基体为珠光体,白条为渗碳体,黑团为絮状石墨。柔化处理使生铁坯件中的Fe3C部分或全部分解为石墨,或者对生铁坯料进行脱碳处理,使脆性生铁变为韧性铸铁。从此得以大量应用。

(2)柔化处理的工件质量比较稳定,只有少部分器具的中心残留着白口组织,有的器具整个断面都已石墨化,石墨形态多数比较典型,与现代可锻铸铁中的石墨相当,基体中有铁素体,也有珠光体,这显然是通过石墨化退火得到的。尤其值得注意的是,在这类石墨化处理器件中,还发现有球状石墨组织。这样的铁器制品目前已发现多件,如河南巩县铁生沟汉代铁镢、南阳汉代铁镢、渑池汉魏铁斧等,其中以铁生沟的铁镢最为完整,见图2所示,相当于我国现行的球墨铸铁标准一类A级。有的器件整个断面都已脱碳成钢或熟铁,基本上没有或很少石墨析出,这显然是通过脱碳退火获得的,冶金史上通常把这类器件称为“铸铁脱碳钢”。这项技术在当代仍有实用价值。

(3)石墨化退火和脱碳退火两种工艺在使用上表现出某种不同的倾向性,前者多数用作农机具中的镢、锄、锛等;后者多用作斧、剪、镰等。

南北朝以后,除农用犁铧一些器具外,多数手工工具、农机具大多数用钢件制作,铸铁在生产中的地位日渐降低,铸铁的退火处理也失去了昔日的辉煌,目前尚无法论证它是否失传。但功勋已载入史册,若没有铸铁退火工艺的发展,战国、两汉时期的铁器使用绝对没有那样广泛。

在国外,白心可锻铸铁是1722法国人发明的,黑心可锻铸铁是1862年美国人发明的,我们的祖先拥有这项技术比国外早约1800年。

2.钢的淬火技术

我国古代的制钢术至迟发明于春秋时期。由战国到西汉,钢铁兵器逐渐兴起。西汉中期以后,除弓、矢以外的主要兵器,多已由钢材制作,为了提高钢的硬度和强度,淬火技术应运而生。

1974年,河北易县燕下都出土了一批战国中晚期钢铁兵器,据专家分析,他们的金相组织中都有马氏体存在,这是我国看到的最早淬火器件,说明在战国中晚期,我国已发明了钢铁淬火技术。

两汉时期,钢的淬火技术得到了广泛的应用,在河北满城,西汉中期刘胜墓,辽宁辽阳三道濠西汉遗址,山东苍山县等地都发现了淬火过的钢刀和钢剑,在史书上也有关于淬火的文字记载。例如《史记、天宫书》说:“火与水合为焠”;王褒《圣主得贤臣颂》说:“巧冶铸干将之璞,清水淬其锋”。其中“焠”、“淬”都是淬火之意。“干将”是指传说中的春秋名剑。尤其值得注意的是刘胜佩剑和错金书刀,只进行了剑刃局部渗碳和局部淬火,电视剧《武媚娘传奇》中唐太宗李世民的佩剑和吴王李格用的匕首都是精品,这充分说明了当时淬火技术的高水平。

随着淬火技术的深入发展,古人发现淬火剂对淬火质量有很大影响,三国(公元222~265年)时代的蒲元和南北朝时期的綦母怀文在这方面都曾经作出过较大的贡献。

据《蒲元别传》记载,蒲元在今陕西郿县一带的斜谷为诸葛亮制了3000把刀,他说“汉中的水纯弱,不胜淬;蜀水爽烈”,于是派人到成都取水。用成都的水淬得的刀果然锋利无比。削装铁珠的竹筒“应手虚落,若雉生雏,故称绝当世,因曰神刀”。有人在成都水中掺了涪水也被蒲元识别出来。这个故事虽有点夸张成分,但基本精神与现代科学原理相符,即不同地区的水质含盐类有所不同,淬火冷却能力自然各异。明代大科学李时珍在《本草钢目》卷五中也说到了这个问题:“观浊水流水之鱼与清水止水之鱼,性色回别;淬剑染帛,各色不同;煮粥烹茶,味亦有别。”这里谈不同的水质对鱼类性态,对淬剑染帛等的影响。可见,我国古代对水的淬火性能是很有研究的,值得借鉴。蒲元在热处理方面的杰出贡献主要是区别不同的水质对淬火质量的影响,为后人以水为基添加其它物质有启发作用。

綦母怀文是个方术之士,他的贡献是使先用油淬或尿淬。开创了合金钢淬火介质的先河。《北史、艺术列传》说綦母怀文造了一把“宿铁刀”,以含碳量稍高的“灌钢”为刃,以“柔铁为脊,浴以五性之溺,淬以五牲之脂,斩甲过30札”。这里说的就是以动物的尿和油作淬火剂。尿是含盐分的水,比普通的水有更强的冷却能力。油的冷却能力比水差,能避免因淬火应力过大而产生的裂纹。元人伪撰《格致粗谈》卷下说“香油淬刀则不脆”的话正好说明了这一点,只不过綦母怀文用的是动物油,元人说的是植物油罢了。从水淬到油淬尿淬验证了钢铁热处理技术的发展。

除了水、油、尿以外,我国古代用过许多淬火剂,如《新唐书》卷222谈到的马血,清《续广博物志》第8卷谈到用一种硝黄、盐卤、人尿合成剂等。

我国古代的淬火主要用于锋刃器具,这项技术的发展对社会生产和社会生活都产生了很大的影响。

3.钢的化学热处理

有文字记载的中国古代化学热处理主要包括渗碳和碳氮共渗,用以改变制件表面或局部的化学成分,并提高力学性能。

(1)我国古代的渗碳技术

公元前三世纪,炼铁技术发达的高卢人用块炼铁作剑,士兵们在战场上交锋一刺就弯,再刺之前用脚把它弄直,这说明当时已不自觉地运用了渗碳技术。

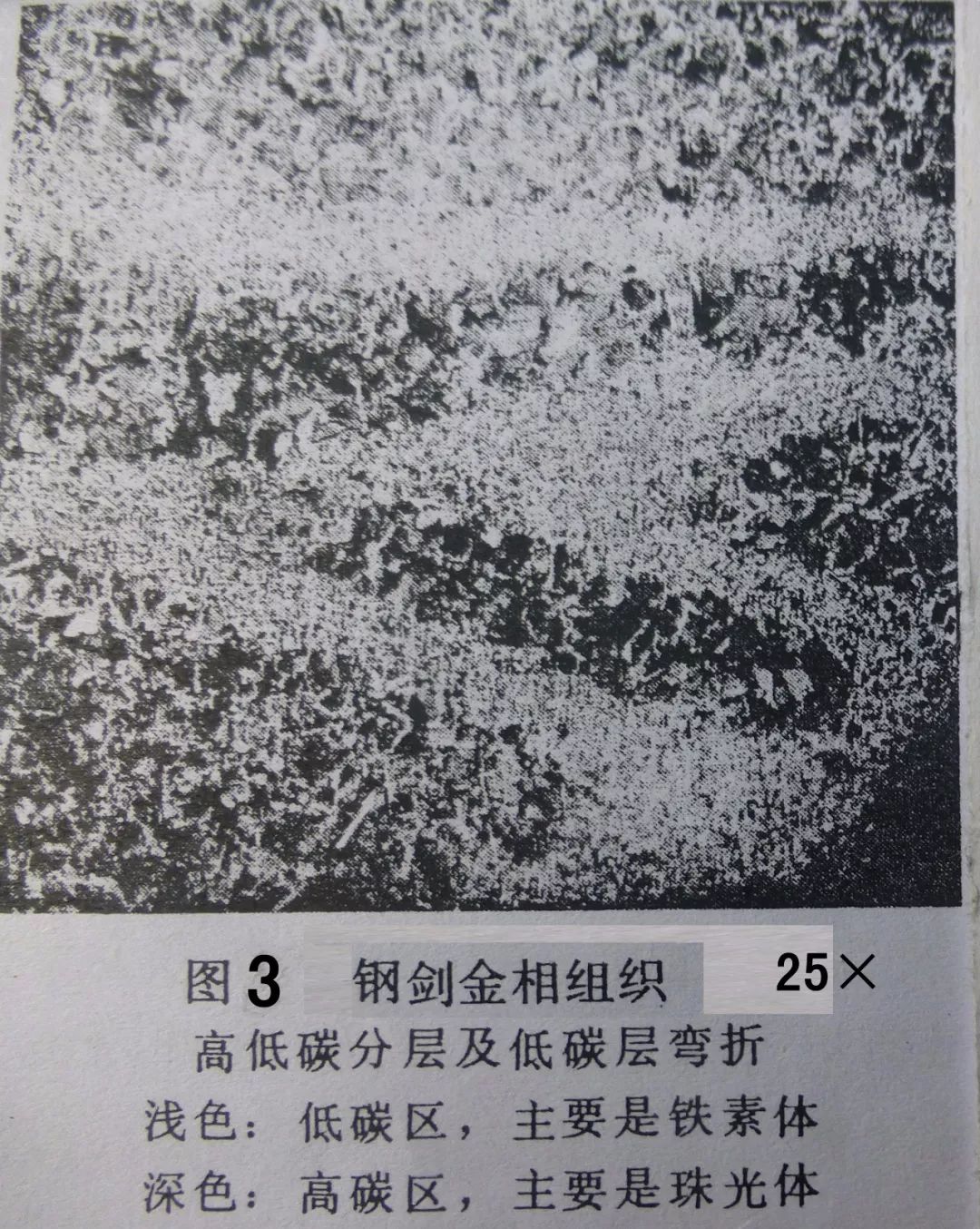

从现有的冶金考古资料分析,我国至迟在春秋时期(公元前六世纪末)出现块铁。可能由于中国制陶技术先进,炼炉温度较高,在战国初期或更早,即公元前五世纪创造了冶炼生铁并用以铸成工具的方法,比国外使用生铁至少早1800年。我国正经的炼铁技术起步较晚,但发展神速,在很长的历史时期内稳居世界领先地位。两种炼铁技术(富铁矿矿石+木炭和纯矿石冶炼)长期共存,是中国古代钢铁技术发展的一大特点。块炼铁法在生产中由于与炭火的接触,有可能增碳变硬,中国古代的工匠在反复实践中总结出块炼渗碳钢的技术,一定程度上满足古代锻制兵器工具的要求,使它具有一定的生命力。江苏六合程桥东周墓出土的铁条。是我国最早的快炼铁制品。河北易县1965年发掘的燕下都故城遗址。营建年代不晚于燕昭王时期,即公元前311~279年,其44号墓出土79件铁制品中的一些兵器如剑、矛等是用块铁经过渗碳制成的。这种渗碳钢件出现在被斩首的士兵丛葬坑中,未被收回,可以推断这种渗碳钢价位不高,技术发展已较普遍。图3为剑的金相组织,从图3可见含碳不均匀的分层现象。它是用块铁打成片后进行固体表面渗碳,铁片的两面形成高碳层,而中间夹着低碳层,又因未经高于900℃左右加热或锻打而对折锻合后形成的。

古代的渗碳方法基本上是固体渗碳,类似于目前的表面渗碳法,河北满城西汉中山靖王刘胜墓出土的佩剑,钢剑和错金书的夹杂物鉴定,为固体渗碳提供佐证,它们的高碳层中的夹杂物都是含有较多的FeO,这是渗碳后叠打时夹进去的,其中Si含量低而Ca、P含量较高。低碳层中非金属夹杂物弥散细小,其中Si含量较高而Ca含量较少,表面块炼铁时未加石灰等含Ca物质。高碳层是块炼铁经过渗碳得到的,由于渗碳剂中可能使用了骨灰作为催渗剂,因而钢铁表面沾有含Ca和P的骨粉,在叠打时与表面的氧化皮一起形成较多的大颗粒非金属夹杂物。

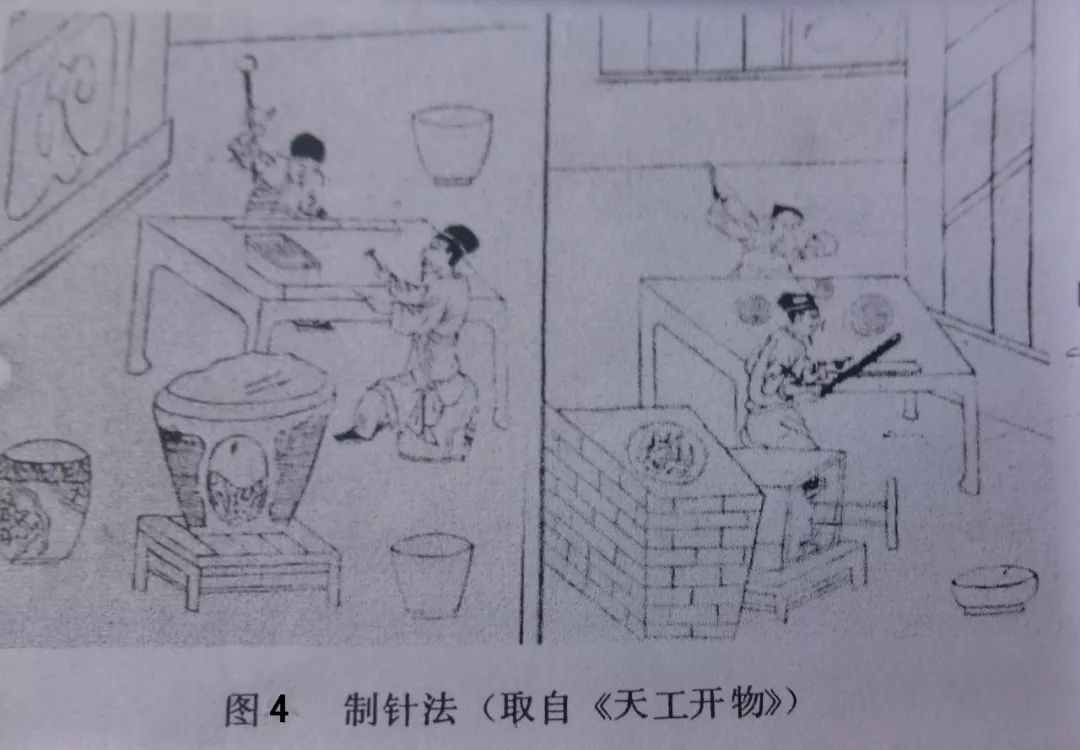

明朝宋应星著《天工开物》卷十《锤锻》中明确记载了渗碳炼制钢针的方法,见图4。把冷加工制成的针放入锅中“慢火炒熬”,即为现代的退火,消除内应力,为下一步渗碳做准备,针经退火后,用泥粉、松木炭和豆鼓三种东西掩盖,密封后加热。留两三根针露在外面作观察火色(候)使用。当外面的针已氧化到能用手捻成粉末时,表明其下的渗碳火候已足,然后开封淬火,钢针制成。

焖钢是中国古代块炼渗碳钢和固体渗碳工艺的进一步发展。在近代河南、河北、江苏、湖北等地都有这种焖钢工艺的生产,焖刚就是把熟铁工件装在密封罐内。罐用陶土制或生铁铸成。罐内装有渗碳剂木炭和催化剂骨粉、火硝等,各地的配方有些差别。然后把多个罐装入焖钢炉中,加热到一定温度(900℃左右),保温时间视工件大小而定,一般为9~13h,也有长达24h的。焖钢炉用粘土坯建成,设备简单,操作容易,渗碳层深度一般不超过2mm,适用于小农具和手工工具,常用于表面渗碳或刃部局部渗碳。

宋应星谈到的渗碳剂是固体的,我国明代时期还使用过一种膏状的渗碳剂。施行的工艺是先把这种渗碳剂涂在需要处理的工件部位,然后“入火”加热,使碳渗入。

明朝《便民图篆》卷十五制造类“点铁为钢”条说“羊角,乱发俱煅灰、研细、水调涂刃口,烧红、磨之”。书中所说的“羊角灰”、“乱发灰”都含有CaCO3,作为渗碳剂,研细后用水调至膏状,涂于刃口便于“入火”加热渗碳。

清朝陈克恕《篆刻鍼度》卷七“炼刀法”条说“用酒蟹钳嘴烧灰存性。仍用蟹酒调涂刃口,入火烧红。复入蟹酒淬之。更涂钳灰于上,如前烧红淬酒,愈炼愈坚。依法炼毕,仍用火烧红寸许,取悬火上,加昂出火外。渐渐退出,相其口上变色转白未可亦淬,淬之则脆。既而转黄转青,淬之适中可用。太迟则火候过矣”。此“酒蟹嘴”为渗碳剂,“蟹酒”为催渗剂和淬火剂。整个工艺过程分为两大步:第一步是反复加热渗碳淬火提高刃口硬度;第二步是回火,并根据回火色看回火是恰到“火候”,此技术在当今的农村小作坊仍有借鉴意义。

在以上的工艺中,渗剂基本上都是含碳的物质,主要对工件进行渗碳。此外,明、清时期还有人用过含C、N渗剂,通常也是膏状,在渗碳的同时还渗入氮,以渗碳为主,渗氮为辅,即现代人常说的C、N共渗。

明朝方以智《物理小识》卷八“器用类”。“淬刀法”条说以酱同硝涂錾口,煅赤淬火“。此酱为含碳物质,”硝“为硝酸钾。《篆刻鍼度》卷七还说”用菊花钢锻而为刃,刃成乃砺,砺好乃炼。用箬皮灰、牛角灰、青盐、卤砂,各五六分末,用醋调成糊状涂刃口,向灯火上烧红为度,入清水淬之“。复炼如前,药尽为止,炼而再磨”。此“炼”即加热渗碳、渗氮。大家在电视看到的古代宝剑大多是采用C-N共渗技术制成的,在宋沈括《梦溪笔谈》、清《滇系》中都有记载。1977年,考古学家在浙江龙泉宝剑社调查,发现古剑可以绕腹一周,松之复直,可见古人造剑水平之高超。

4.古代的擦渗技术

擦渗是我国流传千百年一项金属表面强化工艺。在手工作坊中广泛应用,简单地说,就是在熟铁或低碳钢锻坯上,擦上或淋上一薄层生铁,在经过多次冷锻,成型后再加热淬火,使工件一面渗碳,并有生铁熔覆层,使表面强化,因而工件既耐磨又锋利。它是将锻造、铸造与热处理三结合的形变热处理复合工艺,在当今的入土农机具中仍有应用。

擦渗技术起源很早,公元四世纪南北朝时期,能工巧匠们发明了一种半液态钢,所谓的“杂炼生柔”,“生”指的是生铁液,“柔”指的是熟铁,将生铁液和熟铁混在一起煅炼,增碳排渣,即成制造镰刀、锄头的材料。到了公元十世纪的北宋时期,发展了这种炼钢技术。把工艺改进到将液态生铁浇淋到熟铁片的间隙内,经过多次加热与锤锻,使之成为中碳钢或高碳钢,叫做“团钢”或“灌钢”。擦渗工艺就是在这种工艺上创造出来的。

明代唐顺之撰写的《武编》一书中记载了擦渗工艺。他写道:“……或以生铁与熟铁并铸,待其极熟,生铁欲流,则以生铁于熟铁上,擦而入之”。显而易见,擦而进入表面的即为碳,即渗碳作用。

明末宋应星著的《天工开物》记载了另一种工艺方法。写道:“凡治地生物,锄镈之属,熟铁锻成,熔化生铁淋口,入水淬健,即成刚劲。每锄锹重一斤者,淋生铁三钱为率,少则不坚,多则过刚而折”。

这项擦渗技艺流传至今,演变成各种不同的操作工艺。如华北一带的“擦生”、东北地区的“铺生”、江西的“浇淋”等。古代手工业都能把它作为谋生的一项神秘的绝技,传儿不传女,并强调“渗料”要用古庙钟铁、古锅铁、山西疙瘩犁镜铁(即犁壁)。

的确,擦渗工艺的奥妙就在这个“渗料”上。为了揭开这个谜底。科技工作者曾取样于山西犁镜铁、古庙钟铁、山西平定坩埚铁、渗料铁等,作化学分析成分和物理分析金相组织。

从化学成分和金相组织分析可知,这种铁是高碳(3.2%~4.10%)低硅(≤0.50%)、其他杂质很少的白口生铁,其特点是熔点低、熔化温度范围窄,一旦冷凝后硬(≥50HRC)而脆。

擦渗机理:人们对这种千百年来祖先传下来的工艺有不同的见解,有人认为是简单的单面渗碳;有人认为是特殊的金属堆焊,还有人认为是渗碳兼金属熔覆。

有人曾对擦渗锄板进行金相分析,在其一角取样,金相如图5。图中Ⅰ是最外一层,是白口铁熔覆层,组织为渗碳体+珠光体,实际厚度0.14mm;Ⅱ是过共析层,含碳量>0.8mm,组织为珠光体+网状渗碳体;Ⅲ是共析层,含碳量为0.8mm,组织全部为珠光体,实际厚度0.23mm;Ⅳ是亚共析层,含碳量低于0.8mm,组织为珠光体+铁素体,即本性向金属过渡;Ⅴ是本体金属,组织为铁素体。

通过图5金相分析得知,擦渗的作用在最外层是高碳的白口铁熔覆层,于高温下同本体金属表层熔接良好。所用擦渗生铁含碳量达4%(质量分数)左右,而本体则是低碳的熟铁,由于二者间的碳浓度差和约900℃的高温作用,碳就会扩散到本体金属中,这就是简单的渗碳,熔覆层和渗碳层两者厚度之和,就是擦渗层。

由于擦渗只是在工件的一个面上进行,另一面仍为低碳的熟铁,因此,工作时一面磨损快,男一面较慢,因而能够经常保持刃口的锋利,技术上叫做“自动磨锐”,也称自锐性强,这就是擦渗的奇特功效。

5.古代的青铜淬火工艺

我国古代的青铜淬火技术最迟发明于战国时期(公元前475~公元前221年),它几乎是与钢铁淬火技术同时发明问世,主要用于铜器和锋刃器上。目前我们看到的战国铜镜中,大多数都进行过淬火处理的,如湖南出土的彩绘镜C1、西山镜C2、安徽出土的三字镜W1等。淬过火的出土青铜锋刃器如湖北的青铜剑J20、四川的刮刀S22等。

两汉以来,随着炼钢技术的发展,青铜锋刃器逐渐为钢铁件所取代,淬火处理日趋下降,但由于青铜器在我国南北各地的广泛使用,整个青铜淬火技术却得到了更大的发展。考古学家分析了数十面汉古镜,80%以上均经淬火处理,并经回火。

由战国至汉唐,我国铸镜合金是一种含铅的高锡青铜,多数镜子的成分在(质量分数):铜66%~72%、锡20%~26%、铅4%~8%。宋代以后发生了较大的变化,含锡量降到10%左右,含锌量却大幅增加,因而作淬火处理的铜镜也大为减少。但作为一项生产技术,青铜淬火却从未间断,并一直祖传下来,直至目前为止,一些传统的锣、钹等乐声,工艺仍采用古式的淬火法。

对于青铜淬火的技术意义,我国人民早就有了深刻的认识,这不但有实物作证,而且还有明确的文字记载。明代学者李时珍在《本草纲目》中说:“铜锡相和,得水浇之极坚”。类似地说法在方以智《物理小识》中亦有论述。又如,元人伪撰《格物论谈》中说:“铜锡相和,硬且脆,水淬便硬”。此“硬”为“坚硬”、“刚强”之意。与今技术辞典中的“硬度”概念有别。其意应理解为:铸态锡青铜既硬又脆,水淬过后,脆性就减少了。可见古人的这些感知认识与现在技术原理相近。我们知道,常用的高锡青铜主要有α、β、γ、δ四个相;前者塑性较高,高温低温下都能存在;β、γ为高温相,高温时塑性较好。δ相只存在于520℃以下,

性脆且硬。淬火处理就可以把β、γ相相应地保留至室温,并避免δ相的析出,从而使青铜的强度、塑性都明显提高,硬度和脆性下降。若回火温度较高,因δ相的析出,硬度又恢复上升。青铜器经淬火后,不管是铜镜还是锋刃器,或者是声乐器,都会因脆性减少、强度提高而延长使用寿命。对镜子和声乐器而言,还可以改善其冷加工性能。这些都在一定程度上反映了我国古代劳动人民的聪明才智和非凡的创造精神。

6.结语

热处理是一种十分复杂的工艺,是国家的核心竞争力,我们的祖先真伟大,以上只述及一点皮毛,但也足以反映他们在热处理领域取得骄人战绩。

(1)铸铁退火虽不十分规范,但很适用,比国外早近1800年,引以为豪。

(2)钢铁淬火技术有实物有记载,现场看火色,选择不同的淬火液冷却,至今仍有实用价值。

(3)渗碳等化学热处理,在古代应用相当普遍,固体渗碳机动灵活;“擦渗”堪称一绝,掌握好实不容易。

(4)青铜淬火在明镜、锋刃器上有广泛地应用,是我国古代一项重要的科学技术成就,我们应发扬光大。

要搞好了处理,必须坚持理论与实践相结合,我们祖先他们并没有什么理论,但非常注重实践,在实践反复摸索,不断总结,循序渐进,创造一个又一个辉煌,千秋功绩我们来评说。