石油和天然气已经成为国民经济发展中非常最重要的能源,长输管道作为石油天然气最理想、最经济的运输方式,已经得到广泛的应用,然而管道腐蚀既影响了管道的使用寿命,也是诱发安全事故的一大因素。油气管道因腐蚀泄漏引发的重大安全事故(爆炸)时有发生,给人们的生命财产安全造成重大威胁。金属管道外防腐检测工作也越来越来受到相关部门的重视,尤其是石油、天然气管道的外防腐层检测工作正在全国部分城市开展。长输石油、天然气管道不可避免地要穿越山川、河流、村庄等复杂环境,管道上方工厂、工地占压越来越严重,这就为我们的腐蚀检测工作增加了难度,造成了大量的人力、财力的浪费,甚至给检测人员造成人身伤害。随着科技的进步,物联网技术的出现,为我们探索新的检测工艺提供了技术保障,将传统的PCM检测工艺与物联网技术相结合,形成一种智能的实时检测预警系统。

金属管道腐蚀的危害

金属腐蚀的危害是巨大的,既有安全与环境方面的危害,也有经济方面的危害。就安全与环境方面的危害而言,腐蚀会引发事故,造成意外伤害,如化工厂的贮酸槽穿孔泄漏,造成重大环境污染,液氨贮 罐爆炸,造成人员伤亡,管道和设备跑、冒、滴、漏,破坏生产环境等。燃气管道因腐蚀泄漏引发的重大安全事故也很多,一次次用鲜血换来的教训,时刻警醒我们要认真做好金属管道的外防腐检测工作。

经济方面的危害,据国内外的资料统计显示,金属腐蚀的年损失远远超过水灾、火灾、风灾和地震 (平均值)损失的总和,这还不包括由于停工减产、火灾爆炸等造成的间接损失。比如, 发电厂一合锅炉管子腐蚀损坏,其价值不大,但引起一大片工厂停工,由此事故带来的损失要大得多。另外,非金属腐蚀损失还没有详细调查,由于混凝土、木材、塑料等用量庞大,腐蚀带来的损失之大也是惊人的。材料腐蚀遍及所有的经济和生活领域,由于腐蚀主要是材料与化学介质发生化学反应所引起的,所以,对于大量使用和生产强腐蚀性化学产品的化学工业企业来说,其危害就更大了。因此,克服腐蚀带来的危害也是广大科技工作者的迫切任务。

传统的PCM检测方法

目前国内外普遍采用电磁法对外防腐层老化情况进行检测评价,原理上大体可以分为电压梯度法和电流梯度法两种。多频管中电流法就是其中的一种,该方法是通过发射机向目标管道供入检测信号,经地面沿管道不同点测量电流值,通过专用软件推算出防腐层绝缘特性参数,同时确定防腐层破损点并对防腐层老化状况作出评价。

管道外防腐层绝缘性能检测

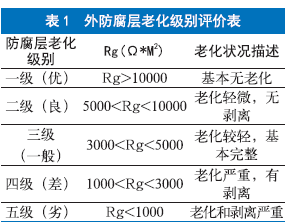

PCM发射机施加在管道中的电流强度随离发射机的距离增加而衰减,其衰减程度取决于管道材质及防腐层的情况。当管线的防腐层出现破损或薄弱时,检测信号电流在此处会因流入大地有额外的损耗而出现梯度衰减。利用多频管道中电流法能够解决这一问题,在不同情况下,选择相应的测量方法(单频法、双频法或三频法),利用地面沿管道检测到的相应测点的电流计算出来的防腐层绝缘特性参数Rg,结合试验及有关技术规范,评价防腐层老化状况,可定量给出管道防腐层的老化级别。使用埋地管道防腐检测软件进行防腐层的绝缘电阻计算,对检测管道的防腐层评定状况级别,如表1外防腐层老化级别评价表所示。

防腐层缺陷检测

对防腐层缺陷检测,采用PCM管道电流测绘仪配合“A”型架进行精确定位。首先用PCM管道电流测绘仪的发射机对管道施加低频电流信号,用PCM管道电流测绘仪接收机的“FF”功能配合“A”型架进行破损点的定位。当电流施加到埋地钢质管道上时,在其周围会产生一正比于该电流的交变电磁场。当管线的防腐层出现破损时,检测信号电流会在破损点上因流入大地有额外的损耗,形成地面电场,电流读数会突然跌落,出现较大的梯度变化,说明出现管道故障:防腐层破损或与其它金属管线搭接。此时应加密测量点,为进一步确定破损点所在管道的具体部位,需要借助地面电场法(泊松法)来实现。

工作时,沿管道方向逐步检测,将“A”型架的地极插入土壤中进行读数,PCM接收机将自动调节信号水平,计算电流方向和分贝(dB)读数。PCM接收机面板上的电流方向即指示破损点的方向。若PCM接收机面板上的电流方向在第一个位置是向前的;而第二个位置PCM接收机面板上的电流方向是向后的,在排除分支和管线搭接的情况后,说明在这两个位置之间存在破损点。以更小的间隔进行检测,直到找到电流方向的变化点、分贝(dB)读数最低的位置。此时可以肯定破损点就在“A”型架的中间位置,便可进行破损点的精确定位工作。

腐蚀预警系统的设计与架构

系统设计思路

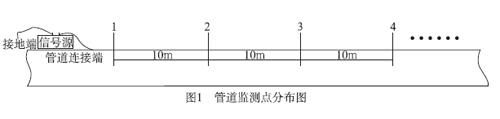

该系统的设计思想就是通过物联网技术将传统的外防腐检测工艺变成一种智能化(具体实例,在应用上的优势)的、常态化的监测手段,随着物联网技术发展的成熟化,为智能化监测手段提供了可靠的技术保障。我们可以将目标管道按照等距分布(比如10m)的方式,在管道上设置监测点,如图1管道监测点分布图所示。在管道上添加一个信号发射装置,对目标施测管道发射信号;在监测点设置传感器,采集检测相关数据,通过无线传输的方式,把采集的数据传输到系统工作平台,根据监测点的电流信号和监测点的位置信息,生成一个检测数据库,如表2金属管道外防腐层检测电流数据库所示,其他相关数据如管体纵向电阻等也可以通过相应的传感器获取;经过相关软件的数据分析,推算出防腐层的老化等级,输出管道外防腐层检测评价报告,最终评定管道的外防腐层状况。此外,还可以通过在应用层增加一些辅助功能,给提供用户目标管道的相关属性信息,比如空间位置、对地埋深、与其他相邻管线的空间关系等;如果一旦防腐层老化严重甚至出现破损泄漏的位置,系统还可以帮助用户做出应急决策处理,比如分析泄漏点控制阀门的位置。通过这种智能化的监测手段,能够实现对管道的常态化实时检测,保证管道的正常运行,延长使用寿命,一旦出现预警提示,可以快速做出反应,避免或者减小损失。

系统架构

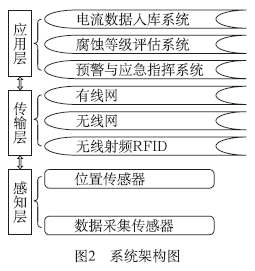

管道物联网基本架构包括3个层次,感知层、传输层和应用层,如图2系统架构图所示。

感知层由各种类型的传感器以及传感网关构成,可实时获得目标检测管道的各种相关信息,包括空间位置、尺寸规格、检测电流、泄露点位置等信息。在新建管道以及老旧管道更新改造时,应逐步使用预先嵌入传感器的管道,使管道具有类似人类的“神经系统”,为智慧管网的推进奠定基础。

传输层则主要通过有线网络、无线网络、无线射频识别RFID等通讯手段,将感知层获得的数据由现场实时传输到更高层次的单元。传输层主要包括光纤网络、网络交换设备、光电转换设备、路由器、防火墙、服务器等。

应用层是腐蚀检测预警系统功能的集中体现,包含检测电流采集入库、外防腐等级评估、外防腐评估报告的输出、泄漏点的位置显示、管道辅助规划设计CAD 系统、腐蚀预警应急指挥系统等。

借助于CAD设计系统生成目标管道上任意一点的纵横断面分析图,可以直观地确定管线在地下的空间位置,标示出管线的断面尺寸、材料、高程、管线间的间距等属性,正确反映管线与建筑物之间、管线与管线之间的空间关系。

在应急指挥系统部分,应该着重设计腐蚀预警点、破损点与就近阀门的拓扑关系,以便于紧急关闭周围的各种阀门,避免发生事故和减小损失。

结束语

通过系统对金属管道外防腐层的实时监测评估,可以使用户对管道及时进行维护,这直接关系到管道的使用寿命以及安全隐患;检测工作的复杂性以及复杂的管道埋设环境,致使检测周期比较长,这也造成了检测的不全面,经常存在顾此失彼的现象;检测中也存在人为因素,导致检测结果的不准确,会遗留下很大的安全隐患。借助现代物联网技术手段,这种智能化的监测系统,既可以减少人为因素造成的损失,减小劳动强度,也可以提高检测效率,缩短检测周期,降低检测成本。

实时监测系统对于管道主管部门的作用也是尤为重要的,可以随时掌握管道的运行状况,一旦发生事故,主管部门可以全面掌握事故发生地点的相关信息,对事故救援工作做出正确的决策,减少损失。希望通过大家共同努力,早日实现对地下管道的智能化检测。