镁合金被称为21世纪最有发展前景的绿色环保材料,盛誉如此,其应用价值可见一斑。总体来说,镁合金的优点主要有以下几点:

1.质量轻,镁合金的密度只有1.74g/cm3,比铝合金轻36%,比钢轻77%。采用镁合金能够极大的减轻车身自重,从而间接降低油耗。

2.镁合金的比强度优于钢材和铝合金,并且比刚度也与二者相同。所以镁合金可以应用于冲击振动载荷较大的场合。

3.镁合金的铸造性能和加工性能良好,压铸件的最小壁厚可达0.6 mm,而铝合金的为1.2-1.5 mm,且易于后续机加工,尺寸稳定性优异。

4.镁合金的阻尼性能甚佳,减震效果比铝合金和钢材都要好,十分适合用来制造汽车座椅、轮毂,有助于提升汽车的安全性和舒适性。

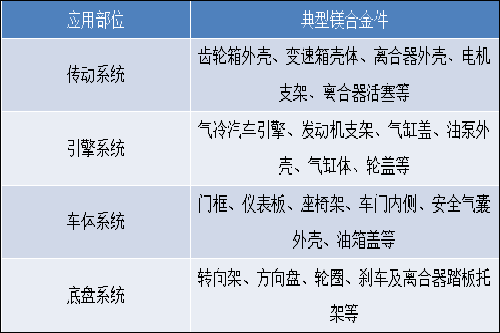

鉴于镁合金上述的优良性能,其备受各大汽车生产商的青睐,从20世纪90年代开始,欧美、日本、韩国的汽车商逐渐开始把镁合金用于许多汽车零件上。国外近几年镁合金在汽车上的应用,以年均25%的速度快速增长。长春一汽集团已形成了年产1500 t镁合金压铸件的生产能力,长安公司也于2004年启动“镁合金在长安汽车上的扩大应用” 专题项目。总体来说,车用镁合金零件大概有下表中这些:

当然,世上没有十全十美的事物,由于镁合金材料自身的种种特性,使得其在汽车工业中的进一步应用还存在着一些有待解决的技术性难题,主要有三大方面:

1.强度不是很高,不能作为车用结构材料使用;

2.高温使用条件下易产生蠕变,无法满足壳体类零部件的密封要求;

3.耐腐蚀性能较低,无法满足沿海气候的使用条件。

以上问题得不到解决,镁合金就不可能在汽车工业中获得广泛的应用。而要解决上述三大问题,就必须从镁合金的成分、加工工艺等入手来改进,目前,针对镁合金天生的短板,科研工作者初步提出了相应的解决方案,它们分别是高强韧性镁合金、耐热镁合金和耐腐蚀性镁合金。

高强韧性镁合金主要为 Mg-Al-Zn,此类合金具有较高的室温强度和抗微孔疏松形成的性能,其中AL元素具有较强的固溶强化作用,合金内的β-Mg17Al12相能起到钉扎晶界和抑制晶界转动的作用,导致合金屈服强度提高,多应用于在转向盘轴、凸轮轴以及支架类部件。

耐热镁合金主要以 Mg-Al 合金系牌号居多。近年来Mg-Zn 系和 Mg-RE 系耐热镁合金的研究也在不断发展。Mg-Al 系合金主要是通过通过微合金化来改善其性能,一般通过改变 β-Mg17Al12相的形态结构特征或形成新的高熔点、 高稳定性的第二相来提高其耐热性。其耐热性能与常用汽车传动部件材料 ADCl2 铝合金相当,应用在汽车阀门盖、发动机罩盖和变速箱等等。

耐腐蚀性镁合金主要是通过添加合金元素(如Ca、Sr及稀土元素)改变镁合金中的相结构和基体腐蚀电位, 从而提高镁合金的耐腐蚀性。