双陶瓷层热障涂层3.5%Y2O3-La2(Zr0.7Ce0.3)2O7/YSZ研究进展

2016-08-02 11:49:36

作者:张晓峰,雷新更,宋希文,崔向中,张永和 来源:研究论文

热障涂层应用于燃气涡轮发动机热端部件以提高其使用温度和延长其寿命。目前,广泛使用的热障涂层材料为6~8%Y2O3 稳定的ZrO2(YSZ),该材料具有较低的导热系数、较高的热膨胀系数和较好的化学稳定性,然而当温度超过1474K时,YSZ 会发生相变,产生较大的体积变化,导致涂层失效。

近年来,随着航空发动机向更高推重比发展,对高温热端部件的耐温能力提出了更高的要求,YSZ 已无法满足使用要求。国内外学者纷纷研究使用温度更高的热障涂层材料,目前被认为比较有潜力的新型热障涂层材料包括:多元氧化物掺杂YSZ、稀土锆酸盐材料、六铝镁酸镧等。

在这些材料中,具有烧绿石结构的La2Zr2O7(LZ)被认为是最有前景的新一代热障涂层材料。LZ 与YSZ 相比,具有更好的组织结构稳定性、更低的导热系数和更好的抗烧结性,其不足之处是热膨胀系数较低(9~10×10-6K-1),导致其热循环寿命低于YSZ。一些研究表明,通过掺杂CeO2 可以提高LZ 材料的热膨胀系数。文献指出:在La2(Zr1-xCex)2O7 体系中,当Zr/Ce 的比率大于等于0.7/0.3 时,材料为烧绿石结构;低于这个比率时为萤石和烧绿石的混合结构,在这个体系中,La2(Zr0.7Ce0.3)2O7(LZ7C3)具有优异的综合性能:较高的抗烧结性、较低的热导率以及较高的热膨胀系数,从而成为极具潜力取代YSZ 热障涂层的材料。

在热障涂层的制备工艺中,EB-PVD 沉积的热障涂层具有典型的柱状晶结构,具有较高的抗热循环寿命,目前已得到了广泛应用。然而,由于Ce 与La、Zr 的饱和蒸气压差别较大,用EB-PVD 工艺沉积的LZ7C3 涂层会出现较大的成分偏差,进而影响涂层性能。据文献,在沉积材料中掺杂Y2O3 可减少涂层成分偏差。

航空发动机热端部件工作在高氧化、高腐蚀和高热冲击的恶劣环境下,单一热障涂层的性能无法同时满足这些方面的需求。为此,提出一种集各材料优异性能的多陶瓷层理念:抗腐蚀层、抗氧化层、隔热层等所需性能的复合涂层。在制备技术以及效益综合考虑下,双陶瓷热障涂层被广泛研究,如:LZ7C3/YSZ[13] 和LZ/YSZ。

本文通过固相反应合成了3.5%Y2O3-LZ7C3(3.5Y-LZ7C3)热障涂层用材料,并采用EB-PVD 在DZ125 试片上沉积了3.5Y-LZ7C3/YSZ 双陶瓷层,对涂层成分、抗氧化性能进行了研究。

1 试验

3.5Y-LZ7C3 材料通过固相反应合成。合成材料采用La2O3(99.99%)、CeO2(99.9%)、ZrO2(99.9%) 和Y2O3(99.9%)氧化物粉末。按化学计量比混合相应的氧化物粉末放入聚乙酯球磨罐,放入纯的YSZ 球和无水乙醇进行球磨24h,然后烘干,随后经1500℃高温烧结炉烧结6h 进行反应合成材料,然后将材料用等静压成型的方法制备成蒸发用靶材。

采用镍基高温合金DZ125 作为基体材料,尺寸为φ 14×3mm。沉积前对试样进行吹沙、清洗、吹干处理。首先在试样上沉积粘结(NiCoCrAlY),沉积温度为850~860℃,厚度约为50μm~60μm,随后在1050℃进行4h 真空扩散处理。其次依序连续沉积YSZ 和3.5Y-LZ7C3(连续沉积为沉积YSZ 后不间断沉积3.5YLZ7C3 材料),沉积温度分别控制在890℃ ~900℃和850~870℃,厚度分别约为65μm~70μm 和50μm~60μm。整个沉积过程中基体转速为20r/min。为分析涂层成分,在基体上直接沉积3.5Y-LZ7C3 涂层,沉积参数同上,沉积后将涂层从基体上剥离,然后ICP-AES 测定分析。

采用马弗炉对双陶瓷涂层试样进行热循环寿命测试,一个循环是先1050℃保温50min 然后10min 风冷。为绘制双陶瓷层的氧化增重曲线,将试样每10h 称重一次,共称量10 次。

采用电子扫描显微镜(SEM)(JEOL JSM-6510)观测涂层的形貌。使用X- 射线衍射(XRD)测定了涂层的相结构,衍射角为20°~ 80°,步长为0.02°,扫描速度为1°/min。

2 结果和讨论

2.1 涂层成分

表1 给出了沉积的3.5Y-LZ7C3 涂层成分和文献报道的LZ7C3 涂层成分以及它们对应的理论成分。表2 列出了涂层各元素与理论值的偏差,表2 数据表明与LZ7C3 相比3.5Y-LZ7C3 涂层各元素偏离理论值较小,其中偏离最大Zr 为0.35(Y 除外),而未经掺杂的LZ7C3 涂层成分偏离理论值较大,偏离最大元素La 为4.55,最小偏差元素Ce 为2,对比可知,掺杂Y2O3 可有效减小LZ7C3 沉积元素成分的偏离,特别显著地减小La 元素成分的偏差。

文献认为,在EB-PVD 沉积材料过程中,因各组分的蒸气压不同和各元素间键合力的差异,会使沉积态涂层的成分偏离材料的成分。对于LZ7C3 材料,可认为由La2O3、CeO2、ZrO2 这3 个组元构成,在2500℃对应的蒸汽压值CeO2(2.026×103)>La2O3(8.106)>ZrO2(9.119×10-2),由于CeO2 的蒸气压较高,使其损失较大,从而使涂层中La 的含量相对偏高。通过掺杂Y2O3 可能增强了LZ7C3 各组元间的键合力,抑制其在熔融状态下分解为La2O3、CeO2、ZrO2 这3 种物质,使其各组元间的消耗以及损失处于协调稳定状态,从而减小了涂层材料各组元成分的偏差。

2.2 涂层的氧化动力学

图1 是3.5Y-LZ7C3/YSZ 双陶瓷层热障涂层的1050℃氧化动力学曲线。图中显示了循环氧化初期,氧化增重速率较大,随着时间的延长,增重速率逐渐减缓并逐渐趋零。涂层的氧化增重一般可由通式M =k0t1/n 表示,式中M 为氧化的增重量(g/cm2)、k0 为氧化系数、n是正实数,通过对氧化增重数据的拟合可知n ≌ 3 和k0= 0.1219(mg/h1/3) ,因此,双陶瓷层3.5Y-LZ7C3/YSZ的氧化动力学方程为M =0.1219t1/3。YSZ 涂层的氧化动力学曲线通常符合式M=k0t1/2。Li 等[16] 报道了YSZ/MCrAlY(BC)涂层分别在900℃和1000℃进行10h 循环后,氧化生成物皆为θ-Al2O3 和α-Al2O3 的混合物,在100h 内氧化增重曲线为类抛物线(即n>1),而在1100℃氧化生成物仅为α-Al2O3 且在100h 内氧化增重曲线为一直线(即n=1),同时表明n 的取值与氧化生成物对应,并由温度决定。文献[17] 研究了在Ni 基高温合金上EB-PVD 沉积NiCoCrAl 的氧化动力学,表明在1050℃氧化循环出现了θ-Al2O3 和α-Al2O3 的氧化物,随后θ-Al2O3 转变为α-Al2O3。α-Al2O3 材料密实且生长速度缓慢,而θ-Al2O3 生长速度较快且不稳定。以上分析表明3Y-LZ7C3/YSZ 涂层在氧化初期生成了θ-Al2O3 和α-Al2O3 的混合氧化物导致快速增重(n>1),随着氧化时间的延长,θ-Al2O3 转化为α-Al2O3 以及α-Al2O3 的进一步生成减缓了氧化增重的速率,同时伴随着α-Al2O3 厚度的增加以及Al 的消耗,增重速率逐渐趋近于零。对比于YSZ 涂层氧化增重曲线[18],双陶瓷层3Y-LZ7C3/YSZ 氧化增重速率显著降低并且较快地趋于零,100h 循环后,单位面积(cm2)最大增重量仅为0.5mg,显著降低了Al2O3 生成量,有助于减少陶瓷层与粘结层的界面应力。成因可解释为3Y-LZ7C3 材料氧离子透过性低于YSZ 材料的,氧离子的扩散成为了Al2O3 生成的限制性环节所造成的。

2.3 涂层表面的XRD分析

图2 为不同热循环次数双陶瓷涂层表面的XRD 图。由图可知沉积态的涂层相结构为烧绿石结构(P),而在循环50h 后,出现了萤石结构(F)和La2O3 的峰。可能是3.5%Y2O3 的掺杂在一定程度上抑制了LZ7C3 萤石结构的析出,而3.5Y-LZ7C3 不是化学上达到热力学稳定的材料,在热循环的过程中,发生了偏析分解的结果导致的。

2.4 涂层的SEM

图3 为沉积态涂层表面的SEM 图。在图3(a)中可以观察到柱状晶顶部形貌为菜花状结构。图3(b)为图3(a)的局部放大,可以看到每一个柱状晶由大量的小金字塔颗粒组成,这和文献[14] 报道的LZ7C3 涂层表面形貌一致。每个柱状晶和金字塔的尺寸分别约为5μm 和0.4μm 都小于文献[14] 相应的尺寸(分别约为70μm 和5μm)。同时可以观察到沉积态涂层柱状晶间有明显的孔隙,这是由沉积过程中的阴影效应造成的。细小的柱状晶降低了涂层的密度,增加的晶界会有效降低涂层的热导率并提高涂层的抗热震性。

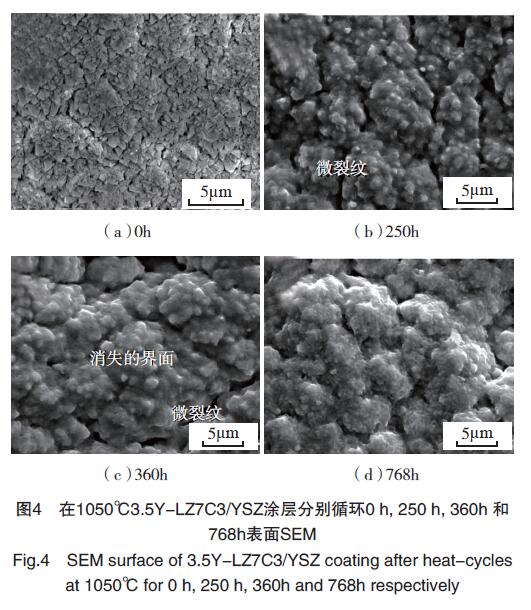

图4 为不同热循环次数涂层的表面SEM 形貌,显示了在1050℃热循环烧结条件下孔隙演变过程。在热循环的过程中,孔隙向两个方向发展:(1)孔隙逐渐变窄最终消失;(2)孔隙逐渐变宽最终形成微裂纹。柱状晶或小金字塔之间若具有相对窄的孔隙,在烧结过程中,这些孔隙会按第一类方式进行,在烧结进行的过程,导致体积收缩产生较大的应力,会使相对较大孔隙按照第二类发展扩展形成微裂纹从而缓解应力。

图5 是涂层沉积态和经过768h 热循环后的断面SEM 图。从图中可以看出在YSZ 和粘结层界面处有一层薄的黑色区域为TGO, 而且TGO 附在YSZ 上,脱落发生在TGO 和粘结层之间,在3.5Y-LZ7C3 涂层和YSZ涂层之间没有观测到裂纹,也没有观测到3.5Y-LZ7C3涂层和YSZ 涂层内部裂纹产生。

3 结论

本文通过固相合成法制备了3.5%Y2O3 掺杂了La2(Zr0.7Ce0.3)2O7 材料,并采用电子束物理气相沉积了3.5YLZ7C3/YSZ 双陶瓷层热障涂层。得到以下结论:

(1)沉积态3.5Y-LZ7C3 涂层的成分和原成分相近,成分偏析较小;

(2)在1050℃,双陶瓷层热障涂层的氧化动力学方程为M =0.1219t1/3,抗氧化性能优于YSZ 单陶瓷涂层;

(3)在1050℃热循环,涂层寿命达到768 次循环,3.5Y-LZ7C3/YSZ 界面和各涂层内部没有裂纹产生,涂层脱落发生在TGO 和粘结层之间。

更多关于材料方面、材料腐蚀控制、材料科普等等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注国家材料腐蚀与防护科学数据中心http://www.ecorr.org

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。