喜欢吃巧克力的朋友,一定都忘不了好评如潮的费列罗巧克力吧。脆脆的外衣加上里面柔软浓滑的巧克力心,带来甜而不腻、入口即化的多重口感享受。当然,作为半资深吃货的小编跟大家说这个并不是为了吊馋虫拉仇恨,而是想说为什么这好好吃呢?其实,这离不开费列罗采用的多层用料“复合”方式,在外层牛奶巧克力和内层软巧克力的基础上,混合了碎榛子和威化来“增强”其口感和营养价值,这和今天小编想讲的金属基复合材料异曲同工哇。那么各位资深吃货以及在路上的朋友,今天就跟小编一起来了解一下新型复合材料中的“费列罗”——金属基复合材料。

1.什么是金属基复合材料

金属基复合材料(Metal Matrix Composite,以下简称MMC)是以金属或合金为基体,以金属或非金属线、丝、纤维、晶须或颗粒为增强相的非均质混合物,其共同点是具有连续的金属基体。

MMC的本质在于把基体优越的塑性与成形性和强话题的承载能力与刚性相结合,把基体良好的热传导性和强化体的低热膨胀系数结合起来,好比是孩子继承了父母双方基因的长处,因此不可谓不优秀。

2.MMC的发展史

MMC的最早可追溯到古文明时期。在土耳其发现的公元前7000年的铜锥子,它经过反复拓平与捶打而制成。无心插柳柳成荫,在这个过程中,其中的非金属夹杂物被拉长,从而产生类似纤维增强的效果,成为MMC的雏形。

公元前7000年的土耳其铜锥子

MMC真正的起步时在20世纪50年代末,当时美国航空宇航局(NASA)成功制备出钨丝增强的铜基复合材料,这也成为MMC研究和开发的标志性起点。

20世纪80年代,MMC进入迅速发展阶段,人们开始注重颗粒、晶须和短纤维增强MMC的研究,同时在汽车、体育用品等领域MMC得到了广泛应用,例如日本丰田公司首次将陶瓷纤维-铝MMC应用于柴油发动机活塞。

丰田汽车发动机

90年代初期,尽管MMC的制造成本高昂,但在航空航天领域,推进系统中的应用仍旧十分广泛;同时研制工作温度更高、比刚度和比强度更大的MMC成为热点之一。90年代后期,由于电子产品的迅速发展,MMC在各电子产品上也得到了广泛的应用,之后功能和纳米MMC也开始发展起来。

纳米MMC

3.MMC的特点与分类

MMC相对于传统的金属材料来说,具有较高的比强度和比刚度;与树脂基复合材料相比,它又具有优良的导电性与耐热性;与陶瓷基材料相比,它又有高韧性和高冲击性能。

但MMC也有它的缺点,例如生产工艺复杂,生产要求较高,生产成本相对高昂,因此近年来低成本和简单制造工艺也成为MMC的热点方向之一。

对于MMC的分类,可以根据金属基体分类,例如铝基复合材料、镁基复合材料、钛基复合材料等;

也可以根据增强体分类,一共分成颗粒增强MMC、短纤维/晶须增强MMC、长纤维增强MMC和层状MMC等;

当然,也有人习惯按用途分类,可以分为结构复合材料(强调高比强度和高比模量等)、功能复合材料(强调高导热导电性、低膨胀耐磨性等)和智能复合材料(强调自监测、自修复等)。

4.MMC的生产工艺

MMC的制备方法,按照大类可以分为固态制造工艺、液态制造工艺和其他制造工艺。

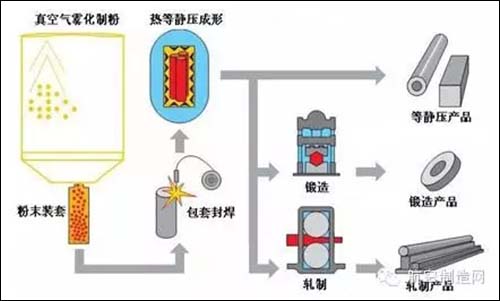

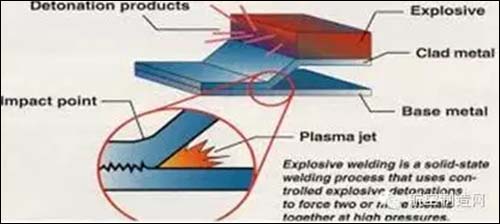

固态法是在制造MMC的过程中始终保持基体基本上处于固态。由于固态法的制造温度相对于其他两类制备方法较低,所以金属基体与增强体之间的界面反应不严重。固态法包括:粉末冶金法、固态热压法、热等静压法、轧制法、热挤压法、热拉拔法和爆炸焊接法等。

粉末冶金法

热等静压法

爆炸焊接法

液态法是一种金属基体处于熔融状态下与固态的增强体复合的制造方法。可以采用加压浸渗、增强体表面(涂覆)处理、基体中添加适当合金元素等辅助措施。液态法的制造温度较高,在制造过程中,需严格控制浸渍温度、液态基体与固态增强体的接触时间等工艺参数。液态法包括:真空压力浸渍法、挤压铸造法、搅拌铸造法、液态金属浸渍法、共喷沉积法、热喷涂法等。

挤压铸造法

共喷沉积法

热喷涂法

其他制造工艺包括:原位自生成、物理气相沉积、化学镀、电镀、复合镀、自蔓延等。

5.MMC与航空制造

铝基MMC

首先要提的是铝基MMC,它是在MMC中应用最广泛的一种。由于铝合金基体为面心立方结构,因此具有良好的塑性和韧性,再加之它所具有的易加工性、工程可靠性及价格低廉等优点,为其在工程上应用创造了有利条件。在制造铝基MMC时通常并不是使用纯铝而是铝合金,这是因为铝合金具有更好的综合性能。

空客A-380玻璃纤维增强铝基MMC壁板

荷兰发明家罗布伊克发明了一种新型材料——增强型铝基MMC,用于制造飞机机翼,将安全和轻巧完美统一,能够有效降低飞机的自重,减少飞机耗油量和二氧化碳排放量;加之其低成本特性,增强型铝基MMC成为生产“绿色飞机”的不二材料。

F16战斗机机翼应用铝基MMC

钛基MMC

钛比任何其他的结构材料都具有更高的比强度。此外,钛在中温时比铝合金能更好地保持其强度。钛基MMC中常用的增强体是硼纤维,因为钛与硼的热膨胀系数比较接近使得它们可以良好熔合,且硼纤维增强钛MMC表现出更好的刚度性能。

对飞机结构来说,硼纤维增强钛MMC比铝基MMC显示出了更大的优越性。一般钛基MMC用于高负荷支承用途,例如飞机相应的支撑结构和高压缩柴油机部件等。

钛基MMC高压缩柴油机

镁基MMC

镁基MMC通常以陶瓷颗粒、纤维或晶须作为增强体,这样的复合材料能够集超轻、高比刚度、高比强度于一体,比起铝基MMC来说更将轻量化,也成为航空制造领域的优选材料。

SiC增强镁基MMC螺旋桨

美国纽约大学理工学院和深泉技术公司组成的研究团队开发出一种碳化硅空心粒子增强的镁基MMC,是首个轻量级的MMC泡沫材料。该种材料密度仅有0.92g/cm3,其密度不仅低于水,而且耐腐蚀。利用这种材料生产飞机,未来飞机再也不会沉海。

镁基MMC泡沫轻质材料

镍基MMC

镍基MMC以镍及镍合金为基体进行制造。由于镍的高温性能优良,因此这种复合材料主要是用于制作高温工作下的零部件。

镍基MMC广泛应用于航空喷气发动机和各种燃气轮机的热端部件,例如工作叶片、导向叶片、涡轮盘和燃烧室等。

燃汽轮机叶片