问题的发现

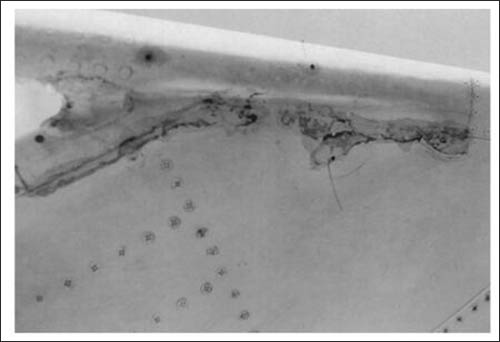

在修理过程中发现, 海军飞机结构存在严重腐蚀, 比较典型的有某型飞机的机翼主轮舱第二大梁腹板腐蚀 (如图1所示) , 平尾配重 (钢件) 与平尾壁板(铝合金) 连接处严重腐蚀 (如图2所示) ; 某型轰炸机中央翼下壁板梳状件凹槽和中央翼I大梁下缘条对接螺栓凹槽严重腐蚀; 某型战斗机的42框和垂尾后接头腐蚀; 某直升机机身下部严重腐蚀等。这些腐蚀部位大部分是机体的主要承力结构, 结构强度遭到极大削弱, 将严重影响飞机的飞行安全和使用寿命 , 且这些腐蚀部位在外场条件下不易被发现, 存在事故隐患。

图1 大梁腹板腐蚀

图2 平尾配重与平尾壁板连接处腐蚀

在修理腐蚀时, 还要消耗大量的人力、 物力和财力, 大大增加了修理工作量和维修成本。飞机的腐蚀问题已严重影响到了飞行安全和战术技术性能, 必须引起高度重视。

原因分析

腐蚀是由于金属与周围环境发生化学或电化学反应而导致金属被消耗的现象 。下面对引起飞机常见腐蚀的主要原因作简要分析。

设计缺陷

早期设计的军用飞机, 主要以满足战术技术性能为主, 而飞机的使用维护性、 结构完整性, 特别是飞机结构的防腐要求方面, 没有明确的设计指标, 导致这些飞机的抗腐蚀能力差, 在使用中无法避免机体结构腐蚀的产生。比较常见的如没有考虑飞机防水和排水设计, 导致飞机极易积水, 造成飞机结构腐蚀, 绝大多数的飞机腐蚀都与积水有关。还有在选材上, 以前多选用质量轻、 强度高的超硬铝材料作为主承力件,超硬铝材料是铝-锌-镁-铜系合金。它与硬铝不同的是加入了强化锌, 虽然提高了强度, 但降低了抗腐蚀性能, 且超硬铝易产生应力集中, 造成应力腐蚀。

电化学反应

电化学反应是目前飞机腐蚀产生的主要原因。

在结构设计时, 两种不同金属的连接是难免的。当两种不同金属接触时, 在金属表面涂层遭到破坏后, 金属接触面之间会有水分存在, 由于不同金属存在电位差, 这两种金属之间便形成了微电池, 发生氧化还原反应, 造成金属的电化学腐蚀 。电化学腐蚀在飞机结构中普遍存在, 最典型的例子就是上述某歼击机平尾配重处铝合金蒙皮的腐蚀, 几乎所有该型飞机都存在这种腐蚀。原因是平尾有一个下反角, 在翼尖处易积水, 而配重是钢制件, 蒙皮为铝合金, 在配重和蒙皮对缝处产生了一个微电池, 使低电位的铝合金蒙皮产生电化学腐蚀。电化学腐蚀在飞机结构腐蚀中占了很大比例, 而且腐蚀范围大、 程度深、 危害重、 维修成本高, 必须引起高度重视 。

化学反应

金属和非电解质或干燥的气体相互作用产生的腐蚀属于化学腐蚀, 它的特点是在腐蚀过程中无电流产生, 其中最重要的化学腐蚀形式是气体腐蚀, 并且在高温作用下容易发生。大气中含有大量的腐蚀性气体, 如SO 2 , H 2 S, NH 3 , HCL, CO 2 , CO, NO 2 等, 对金属构件腐蚀影响最大是SO 2 , 如果大气中含量超过1%的SO 2 时, 腐蚀会急剧加快 。在北方沿海某地服役的某型歼击机机翼下表面铆钉孔周边的腐蚀, 主轮舱机翼第二大梁严重腐蚀, 就是由于该机场周围有很多化工厂, 有害气体造成铝合金的化学腐蚀。

湿热气候

驻守南方某海岛的某型歼击机机翼和平尾下表面的腐蚀, 是由于该岛地面气温高、 湿度大、 空气中含盐量高造成的。当大气中相对湿度大于65%时, 物体表面会附着一层0.001 μm厚的水膜, 相对湿度越大,水膜越厚。这些水膜与湿热空气中的氯分子形成有害的介质, 腐蚀了机体结构 。雷达罩表面的霉变,就是湿热空气引起的。

微生物腐蚀

微生物对飞机的腐蚀也日趋严重, 特别是飞机整体油箱, 微生物的腐蚀已影响到了油箱结构和燃油系统的安全 。微生物的排泄物会对油箱壳体造成腐蚀, 严重时会造成油箱漏油。同时微生物还会造成燃油系统的污染和堵塞, 影响飞行安全。飞机低空飞行时, 会撞死很多小虫子, 这些小虫子的体液对飞机迎风面的腐蚀非常严重, 像一些天线罩已被腐蚀穿透。

制造工艺缺陷

制造工艺主要指材料的热表处理和喷漆工艺, 如果表面处理质量不好, 表面镀层很容易被破坏 。如果喷漆环境不好, 不能严格执行环境温度和空气质量要求, 使喷漆质量得不到保证, 或油漆选用不当和油漆质量不好, 都会使飞机油漆层很快就被破坏。飞机结构表面保护层被破坏以后, 金属就会裸露在大气中, 很快就会发生腐蚀。

使用维护不当

在飞机使用维护过程中, 维护人员的不当行为,往往会造成结构表面保护层的损伤或机体积水, 如鞋底带有泥沙上机, 很容易划伤蒙皮表面; 下雨过后的飞机没有及时揭开蒙布进行晾晒; 机翼和平尾下表面积露没有及时擦干; 机内积水没有及时排除等, 都会造成机体结构腐蚀的产生。

腐蚀的防护与修理

对飞机结构的腐蚀应采用预防为主, 防治结合的措施。针对腐蚀产生的原因, 采取有效的措施, 防止腐蚀的产生; 对已产生的腐蚀, 要及时修理, 阻止腐蚀蔓延。

完善设计

飞机结构腐蚀绝大部分是积水引起的, 在飞机使用中避免不了雨水侵入。如何防止水的侵入, 机内积水如何排出是飞机结构防腐必须考虑的问题。对现有飞机, 设计时没有考虑防水、 排水的, 需进行防水改装, 对易被雨水侵入的部位进行密封处理, 对易积水的部位进行排水改装, 这样能有效地避免飞机积水,预防腐蚀的产生。

在对飞机腐蚀进行修理时, 在保证强度、 刚度的情况下, 尽量不要选用抗腐蚀性能差的材料来修理,如铝镁合金等。

完善涂层体系

如果飞机的涂层不遭到破坏, 机体结构就不会直接与外界接触, 是很难产生腐蚀的, 完善的涂层体系是提高飞机防腐能力的必需要素。

我国大部分海军飞机, 地处盐雾湿热的沿海地区, 并且工业废气污染严重, 极易对金属结构件产生腐蚀 。所以必须研究出适合我国飞机飞行环境的耐腐涂层来提升飞机的防腐能力, 如纳米涂层。

只有好的涂层还不够, 还要改进热表处理和喷涂工艺。在维修飞机时, 要严格控制喷涂工艺, 保证喷涂质量, 保证飞机出厂后到下次大修这段时间内, 涂层不会遭到破坏。

避免直接接触

在设计和维修过程中应尽量避免两种电位差较大的金属接触, 如迫不得已, 应用涂隔离层等措施防止两种金属直接接触发生电化学反应产生腐蚀。零件在对接前进行表面处理; 磨擦部位涂防磨层; 钻孔后涂防护漆层; 紧固件的连接采用湿铆接或湿安装; 密封胶隔离等都是防止两种金属直接接触的有效措施。

加强机务作风

飞机腐蚀有一部分是人为操作不当造成的, 好的机务作风能大大减少此类腐蚀的产生。如在飞行结束后尽快清洗飞机外表, 能避免微生物腐蚀的产生。

定期对飞机进行清洗, 飞机进水后及时排除晾干, 加强并规范对飞机的日常维护等都能有效地减少飞机腐蚀的产生。

腐蚀的控制

在飞机结构的修理过程中, 腐蚀的修理占很大比重, 是重点、 难点修理部分。腐蚀的严重程度对维修难易程度和飞机结构寿命有着直接的影响, 所以对腐蚀的控制显得尤为重要。

飞机进场维修时, 首先严格按技术文件结合检测设备对飞机全面检查, 发现腐蚀部位, 划分腐蚀损伤程度, 判断是可允许损伤 (仅表面处理即可修复) 、 可修理损伤 (表面处理后仍需加强修理) 还是不可修理损伤 (换新处理) 。

对未发生腐蚀的部位和舱段进行防水修理, 用密封胶、 腻子布、 防雨水胶带等对机体结构进行密封, 防止雨水进入。同时对飞机进行排水改进, 对没有排水措施的舱段增加排水通道和配打漏水孔, 确保能将偶尔流进的雨水排出。这样能有效地控制腐蚀的产生速度。

对已发生的结构腐蚀, 用砂纸或风动工具打磨,打磨后不允许留有凹坑, 对于槽内腐蚀必须在周围允许范围内打磨成光滑曲面; 对于桁条和蒙皮腐蚀, 沿宽度方向打磨成光滑曲面, 沿长度方向在腐蚀坑的两端打磨, 每边打磨程度至少是腐蚀深度的5~10倍, 并光滑过渡。腐蚀深度打磨干净后, 再打磨0.05~0.1倍腐蚀深度, 然后用水磨砂纸打磨光滑, 用量具测量打磨深度应满足修理标准。打磨后对打磨表面进行防护处理, 铝合金涂阿洛丁溶液保护, 钢件涂205防腐剂保护, 镁合金涂亚硒酸溶液保护, 溶液严格按要求控制。形成保护层后表面可以再涂漆层防护。腐蚀物清理干净后再进行防水和加强修理, 这样能有效地控制腐蚀的进一步发展。腐蚀产生后, 必须及时处理,严格按工艺要求清除所有的腐蚀部位, 千万不能怕腐蚀清除时会减弱结构强度而在没有完全清除腐蚀的情况下进行加强和防腐, 这样会掩盖腐蚀的发展, 存在事故隐患 。

日常修理工作中, 加强对机体结构的通风和除潮;对拆下的零部件进行密封保管; 控制存放环境; 修理中采用湿装配; 修理中不采用强腐蚀溶剂; 裸露的紧固部位涂防腐蚀软膏等, 都是控制腐蚀的有效手段。

结语

结构腐蚀已是机体结构损伤的主要形式, 飞机在维修过程中, 约有80%的结构修理工作是针对机体结构腐蚀进行的, 因此, 腐蚀问题必须引起高度重视, 加强防腐工作的开展, 预防为主, 防治结合。结合文中的分析, 提出几点建议:

1)开展腐蚀问题的研究和试验, 并将研究成果应用到实际中去, 切实提高飞机的防腐能力, 确保飞机在全寿命内不发生重大腐蚀问题。

2)加强新涂层的开发与研究, 提高表面处理和喷涂工艺。

3)加强飞机使用及维护人员的基础教育和机务作风建设, 增强人员素质。

4)广泛宣传、 全员参与, 使每位工作者都能获得必要的防腐知识, 建立起腐蚀危机安全与我密切相关的工作意识, 避免人为原因引发的腐蚀问题。同时,让大家养成好的工作习惯, 早发现、 早报告、 早处理,将腐蚀消灭在萌芽状态。