涡轮应用:耐热更耐久的 “男人帮” 与轻量级“小鲜肉”

航空发动机号称现代工业“皇冠上的明珠”,而高温合金的涡轮盘则被称为飞机发动机中最核心的部件。目前,在先进的航空发动机中,高温合金用量所占比例已高达80%左右。所以,高温合金材料也被誉为“先进发动机基石”。凭借霍尼韦尔在航空高温合金材料方面的多年积累,其丰富的高温合金材料宝库为汽车行业的应用提供多种可能。

高温合金最先是由英美国家在二战爆发前开始研发的。英国早期研制了Ni3(Al,Ti)强化的Nimonic80系列合金,用作涡轮喷气发动机涡轮叶片材料。归纳起来,高温合金按其物理特性大致分为三类:

高强度型如MM247,MM246In100, MM002

耐腐蚀型:in738,in792,Rene80

低密度型:In713

美国则开发了含铝、钛的弥散强化型镍基合金,也是最普遍的合金材料。如普惠公司、GE公司和特殊金属公司分别开发出的Inconel、Mar-M和 Udmit等合金系列。

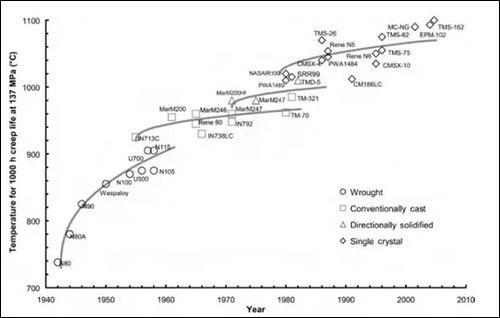

近年,随着定向凝固、单晶生长、粉末冶金、机械合金化、陶瓷型芯、等温锻造等新型工艺的研究成功,推动了高温合金的迅猛发展。其中定向凝固技术最为突出,采用定向凝固工艺制出的定向、单晶合金,其使用温度可接近初熔点的90%。目前第四代单晶高温合金使用温度已经达到约1100℃。

涡轮高温合金材料演化

在高温考验面前,值得一提的是一位轻量级的后起之秀——耐高温能力在650℃-750℃的钛铝合金Ti-48Al-2Cr-2Nb。钛铝合金最大的优点是轻巧,仅仅制造了一款发动机的最后两级低压涡轮叶片,就使得单台发动机减重约200磅,节油20%,氮化物排放量减少80%,噪音显著降低。2007年用于波音787飞机并试飞成功,2009年正式投入商业运营,成为当时航空与材料领域轰动性的进展。而这一材料也已经应用到汽车涡轮增压发动机的叶片上,显著地提高了汽车发动机的低速扭矩及加速性能。

虽然从性能表现上能够替代镍基高温合金,但目前,阻碍钛铝合金普遍应用于汽车工业的最主要原因还是成本过高。随着汽车行业对排放要求越来越高,排放温度从900度提高到1050度及以上,将会有更多的航空高温合金材料应用到汽车涡轮增压器。

压轮应用:全能选手“王牌合金”与亲民“老司机”

钛合金和铝合金可以说是大家耳熟能详的合金材料,在日常生活中被广泛采用。前者的耐热性、强度、塑性、韧性、成形性、可焊性、耐蚀性和生物相容性均较好,而成为钛合金工业中的王牌合金,在苛刻的应用条件下表现出高可靠性,比如在假肢、心脏支架的材料等生物医疗领域,钛合金被广泛使用,也大量应用在航空发动机上。

钛合金的应用在汽车行业也越来越受到重视,例如,在超重型的卡车及矿山机械作业车中已有大量钛合金压轮在运用。

另外值得注意的是,有的手机、眼镜厂商为了提高产品档次、宣称其外壳采用了“钛合金”,这时建议睁大“钛合金X眼”, 不要被它的表亲“铝合金”蒙蔽。

相对于钛合金的成本,铝合金则是一个更亲民的选择。它是工业中应用最广泛的一类有色金属结构材料,其比强度高在航空领域中已大量应用。比如,AL2618铝板可用于形状复杂的自由锻件与模锻件,还可用于工作温度250~300摄氏度的航天航空器零件,比如飞机蒙皮、航空器发动机活塞、导风轮、轮盘等。随着汽车对涡轮增压器可靠性要求的提高,对工艺要求更为精细,传统的叶轮铸造技术已经被五轴机加工技术取代,叶轮的材料正是来自于航空铝合金材料。

轴承:能磨耐转真汉纸,气浮永寿高精尖

除了涡轮压轮材料,增压器的另一个核心部件——轴承,对材料也提出了严峻挑战。

轴承作为各种机械运动的支撑,其工作环境可能是超高温,超低温,强腐蚀,也可能是强冲击,超高速,强磨损等等。在所有球轴承中,航空发动机的主轴轴承是对高温,高速性能要求是最高的,能承载每分钟30万转的高转速。热等静压的氮化硅陶瓷材料为工作温度高于550摄氏度带来希望。目前,陶瓷材料的滚珠轴承已成功的应用在霍尼韦尔的汽车涡轮增压器上。

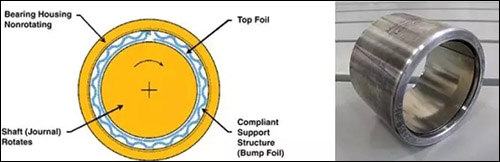

另一个更加颠覆性的设计就是空气轴承,又称为气浮轴承。它指的是用气体(通常是空气,但也有可能是其它气体)而非润滑油,作为润滑剂的滑动轴承。

气比油粘滞性小,耐高温,无污染,因而可用于高速机器、仪器及放射性装置中。目前,霍尼韦尔已经成功地将航空的空气轴承技术引入到新能源车(氢燃料电池技术)的电子增压器中,完全避免了任何机油或油脂对燃料电池的腐蚀。

以下是空气轴承的显著优点:

轴承内部没有任何金属与金属之间的接触,如果供给的空气清洁、且没有油和水,将确保实际上无限的寿命

空气轴承会从轴承尾部不断排除空气,这就形成了阻碍外部有害污染物(如:原料碎片、或者切割液)进入的天然屏障

空气轴承提供极高的径向和轴向旋转精度。由于没有机械接触,磨损程度降到了最低,从而确保精度始终保持稳定。

空气轴承内部的低剪切力,能够在提供极高转速的同时,将动力损失降到最低,并使产生的热量非常小。转速可以超过300,000转/分钟

空气轴承能够支撑很大的负载,所以使得它们能够被应用于很多行业的机械工具中。

空气主轴运行时,只产生最小幅度的振动和可闻噪音。典型的平衡标准:G0.4或者更高

空气轴承实物及示意图

高温保护涂层——多重防护不能省

尽管高温合金耐得住真火考验,但在高温环境介质作用下,结构材料通常发生高温氧化和腐蚀现象,使得工件的有效截面积减少,并易出现裂纹源,最终造成机器零件在工作状态早期破坏。因此,为防护高温合金结构材料的安全应用,减轻和消除氧化、腐蚀的有害影响,一般均要求进行表面涂层防护。而高推重比发动机也对高温合金提出了新的挑战。推重比10发动机涡轮前温度已达1650℃,超过镍基合金的熔点,而目前较多的高温合金使用温度普遍达到1000℃左右,没有防护涂层或隔热涂层是不能应用的。

高温合金防护涂层至今已由第一代固体包埋渗铝发展到第二代二元或多元共渗,其中Pt-Al涂层最有名。70年代美国研制出第三代MCrAlY(M=Ni、Fe、Co)涂层。截止20世纪末,第四代隔热(热障)涂层研制成功并已开始得到广泛应用,热障涂层的隔热作用,可使金属基体表面温度降低200℃左右,即可使涡轮叶片相应提高其使用温度,从而大大提高发动机的推力或推重比。同时,在氧化物涂层与合金基体之间的MCrAlY结合层,可以满足使用部件抗高温腐蚀性能要求和寿命要求。目前,正在有多种尝试在涡轮增压器上使用高温合金防护涂层,并在努力使之降到汽车厂商可接受的成本范围。

目前新的发动机涡轮叶片上有先进的陶瓷涂层