超音速火焰喷涂制备微晶镍基耐蚀合金涂层

2016-12-07 15:57:03

作者:本网整理 来源:热喷涂与再制造

处于海洋环境中的装备钢铁构件需要长效防腐蚀涂层保护,常用的防腐蚀涂层如特种涂料涂层、无机涂料涂层、热喷涂铝合金涂层等,虽然具有较好的防腐蚀性能,但不能同时满足长效、耐老化、耐磨损等要求,往往达不到长效保护效果。

这就需要在提高表面耐蚀性的同时,提高表面耐磨性和强度等力学性能。奥氏体耐蚀合金喷涂层是理想方法之一。

奥氏体耐蚀合金形成喷涂层后,其耐蚀性能会下降:①腐蚀在表面发生,源于表面形成的腐蚀原电池;②腐蚀沿金属晶间发展,

一般源于晶间贫铬。因而,须针对奥氏体合金材料腐蚀发生与发展的原因,研究如何在满足材料整体耐蚀性的前提下避免点腐蚀的发生,以及如何在保持材料微观耐蚀相态的前提下避免晶间腐蚀发生。从消除表面腐蚀原电池和解决晶间贫铬问题入手,提高涂层的耐蚀性能。由于纳米晶体材料有着特殊的耐腐蚀性能,表面非晶化或微晶化是提高表面性能的重要途径,可以通过改变表面的电化学性能,提高其耐蚀性。为此文中采取两个途径:①细化喷涂层的金属晶粒,解决表面点蚀问题;②克服晶界的成分偏析,解决晶间腐蚀问题。

超音速火焰喷涂(HVOF)技术可以作为一种材料从熔融状态下骤然降温到常温的“骤冷”冶金方法,通过喷涂材料成分选择和喷涂工艺研究,可以使金属液粒在喷涂凝固过程中尽可能地将高温熔融状态下的非晶“固化”,阻止晶粒形成,并延缓冷却过程中晶体的成长,从而细化金属晶粒,并通过合理的成分选择来扭转成分偏析,被认为是工程化制备非晶涂层较为理想的技术,可以在防腐蚀领域有较好的应用。

镍基合金涂层与铁基合金涂层等相比,制备过程中金属晶粒细化难度大,很难制备出完全的非晶镍基合金涂层,未见其工程化研究的报道。

文中针对提高涂层耐蚀性进行了镍基合金粉体材料研制和HVOF喷涂工艺研究,并通过涂层金相分析、相分析、差热分析、硬度检测、海水浸泡腐蚀电化学检测等试验,验证了涂层的微晶化效果及耐高温、耐磨损、耐腐蚀性能。

1 材料与方法

1.1 粉体材料制备

镍铬基耐蚀合金是海洋环境下较好的镍基耐蚀材料,镍含量超过25%时能改善氯化物引起的腐蚀破坏,铬元素赋予合金耐氧化性腐蚀介质能力,其耐蚀性随着铬含量的增加而增加,当铬大于50%时开始变差。考虑到海洋腐蚀环境的特点,以20%~30%Cr的镍铬基合金为基础材料,通过添加合金元素改进材料性能: 加入硅元素助熔成分,促进喷涂材料在喷涂过程中充分熔融、分散;加入稀土元素形核成分,增大晶核密度;通过投料中单质与化合物的科学配比,富化晶间铬含量。

采用氩气干雾化方法进行制粉,制粉设备包括: 电磁感应熔化炉、雾化装置、筛粉装置。其制粉工艺为: 将金属料和添加物按比例投于感应炉中,用惰性气体赶跑空气后抽至一定的真空度,减少因气体对流造成的散热,使因合金成分加入导致材料电阻变大后的材料也能够充分熔化。进行交流感应熔化,待充分熔融并混合均匀后,用压缩惰性气体雾化,再对雾化颗粒进行过筛,筛选粒径小于325目(粒径20~50 μm)的部分,即为用于喷涂的粉体材料。

1.2 试样制备

喷涂粒子速度越高越利于涂层晶粒的细化。文中采用德国产的ZB-2000HVOF超音速火焰喷涂系统,该喷涂系统采用丙烷作为燃气,可以获得大于Ma8.0的喷涂粒子速度,理论速度可达2 500 m/s。该喷涂系统由控制器、送粉机、机械手及喷枪、喷涂室等组成。

涂层试样在100 mm×100 mm×3 mm 的A3钢板上制备。表面喷砂达Sa2.5级后进行超音速火焰喷涂。压缩空气:0.6 MPa,120 L/min;氧气:1.1 MPa,90 L/min;丙烷:0.6 MPa,22 L/min; 氮气:0.8 MPa,10 L/min。制备出的涂层厚度约40 μm左右。

1.3 测试方法

将试样切割、酚醛树脂镶嵌、王水浸蚀处理后,用Nikon 金相显微镜进行金相分析。同金相分析试样制作,用SU-70 热场发射扫描电镜分析王水浸蚀处理后的涂层截面。用扫描电镜自带的能谱仪分析未经王水处理的涂层截面。

用DMAX-IC X射线衍射仪对比粉体试样及涂层试样的相组成。采用DSC404热分析仪对涂层试样进行差热分析,温度范围为室温至900 ℃。 采用MH-3显微硬度计直接在涂层试样表面进行测试。用青岛海域的海水浸泡71 d,其间前3天每天检测,以后每周定期采用M2273电化学综合测试系统进行交流阻抗检测分析,根据 R p值计算腐蚀速率。

2 结果与分析

2.1 涂层组织

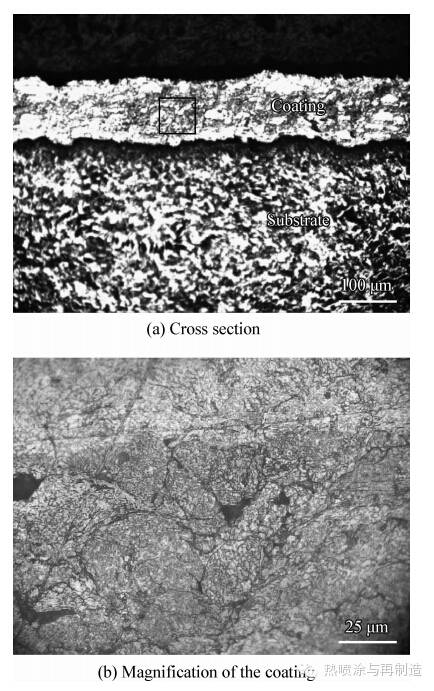

图 1给出了涂层试样的金相组织形貌。由图 1(a)中可以看到上部的酚醛树脂镶嵌材料、中部的涂层部分和下部的钢铁基体。图 1(b)为图 1(a)中涂层部分的局部放大图。图中能够看出溶粒特征和涂层孔隙。

金相分析结果表明:①涂层中多呈均匀的单相组织状态,宏观上的均一性使表面不易形成腐蚀原电池;②涂层中只存在少许不规则晶界,晶界少,对防腐蚀有利;③涂层孔隙率≤0.5%,孔隙较少,涂层致密,说明涂层可以单独使用,不必进行封孔处理。

图 1 涂层试样金相组织

图 2为涂层截面SEM组织形貌。图 2(a)是涂层截面形貌,可以看出上部的镶嵌材料酚醛树脂、下部的钢铁基体和中间部分的涂层本体。图 2(b)为涂层与基体结合部位。

由图可以看出: ①涂层与基体结合较好,除局部存在细微孔洞外,涂层致密完整;②涂层结构均匀,分辨不出相晶,未见明显的成分偏析。

图 2 涂层的截面组织形貌

2.2 涂层成分分析

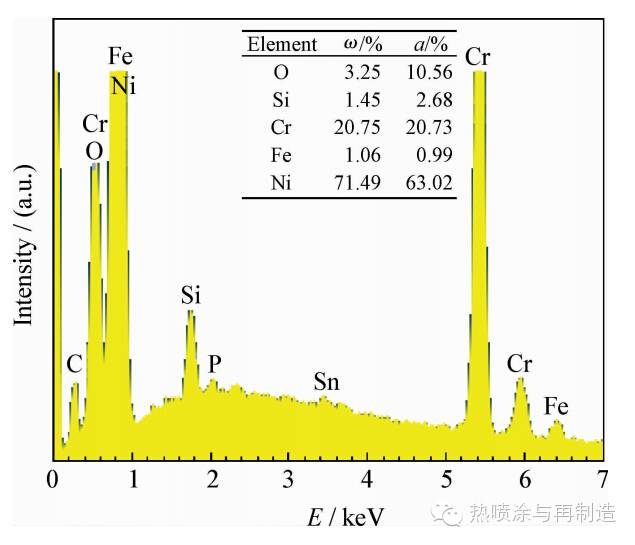

结合SEM和电子能谱对涂层截面进行面区域扫描分析。对涂层试样上的图 3中选取的区域进行各种元素的面分析,且其EDS结果如图 4所示。

图 3 涂层的区域面扫描结果

图 4 涂层截面的EDS分析

涂层截面成分的面分析结果表明:①涂层中各元素分布均匀,没有偏析;②涂层中成分分布的均一性表明涂层可能以相同的微晶存在,晶体微小到分辨不出成分差异的程度,这为涂层是微晶或非晶提供了一方面的证据。涂层中成分分布的均一性可以防止表面腐蚀原电池的产生,对防腐蚀有利。

2.3 涂层相结构

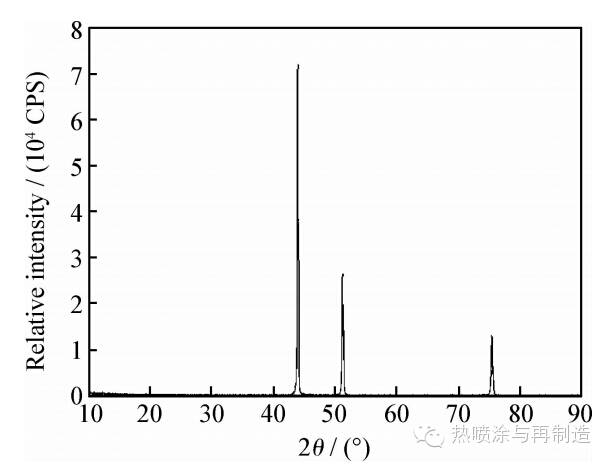

图 5、图 6分别给出了喷涂粉体材料和涂层样品的XRD相分析结果。图 5的结果表明: 喷涂用粉体材料为晶粒材料,没有非晶或微晶特征峰,图中从左到右,3个峰分别对应着Cr2Ni3相(PDF#65-6291)、Cr4Ni15相(PDF#65-5108)和Ni2.9Cr0.7Fe0.36相(PDF#33-0945)的(111)、(200)、(220)。其中Cr2Ni3和Cr4Ni15相卡片的峰线位置与图中相比略偏左,相对强度比较一致。Ni2.9Cr0.7Fe0.36相的峰线位置与图中的重合较好,但相对强度偏差较大。

图 5 粉末试样的XRD图谱

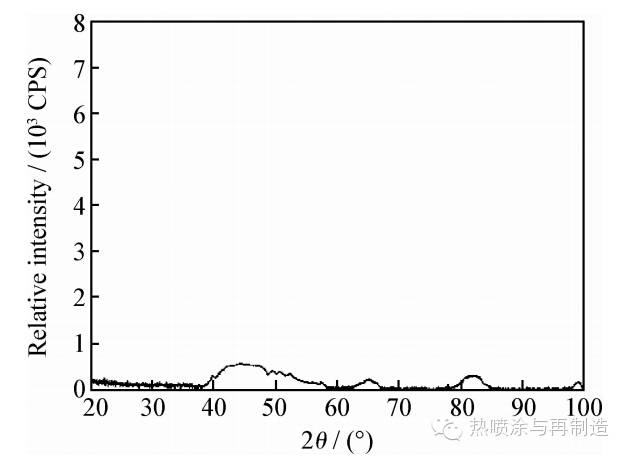

图 6的结果表明:试样具有非晶或微晶特征,涂层不是完全的非晶,应该是由非晶和微晶组成,图中从左到右,4个峰分别对应着NiCrFe相(PDF#35-1375)的(110)、(200)、(211)、(220)。

由粉体材料与涂层的XRD分析可以看出:①非晶化是在喷涂过程中实现的;②涂层中不是完全的非晶,应是单相微晶与非晶的混合体,证明制备出的涂层是微晶涂层。

图 6 涂层试样的XRD图谱

2.4 涂层差热分析(DTA)

图 7给出了涂层DTA分析结果。涂层DTA结果表明: 在786.6 ℃左右涂层会发生相变,因而涂层使用温度不宜超过786.6 ℃。一般海洋船舶上的锅炉过热蒸汽管、柴油机排烟管的使用温度也不会超过这样的温度,因而涂层性质在海洋环境使用是稳定的,不会发生相变。

图 7 涂层试样的DTA分析

2.5 显微硬度及耐蚀性

涂层的硬度越大越不易被划伤,一般要求耐磨涂层硬度大于200 HV。经检测,试验涂层硬度为300 HV,结果表明: 该涂层的耐机械损伤性能良好。

2.6 腐蚀试验

虽然电化学交流阻抗方法检测的是表面活化状态下的腐蚀率,活化腐蚀率远远大于实际腐蚀率,但可比较出腐蚀活性。经检测计算,微晶化涂层的腐蚀速率0.04~0.1 mm/a之间,稳定腐蚀速率为0.09 mm/a;而未进行粉体改进的非微晶化的对比涂层腐蚀速率在1.8~6.4 mm/a之间,稳定腐蚀速率为2.3 mm/a。可见,非晶化后的涂层耐蚀性有大幅度的提高。

3 结 论

(1) 通过选择镍铬基材料,添加助熔、形核等元素以及防铬元素偏析成分,采用熔化氩气干雾化工艺,研制出新型粉体喷涂材料 。 并研究采用

超音速火焰喷涂方法,突出其“骤冷”热处理特点,通过提高冷却速度来促进非晶化,制备出了微晶态镍铬基耐蚀合金涂层。

(2) 经验证,涂层为具有非晶特征的单相微晶与非晶的混合体,没有明显的晶间成分偏析现象,微晶化阻止了腐蚀原电池在涂层表面发生,成分不偏析避免了腐蚀沿晶间发展,从而达到了提高涂层耐蚀性能的目的。

(3) 涂层在786.6 ℃的相变温度以下性质稳定,硬度值高达300 HV,非晶化使其耐蚀性提高了一个数量级以上。涂层不仅耐腐蚀,而且耐高温、耐磨损,满足了钢铁构件的长效防腐蚀要求。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。