钢铁、 铝合金及镁合金等金属材料在海洋气候中面临着严重的腐蚀问题,其疲劳性能显著下降,大大降低相关构件的使用寿命, 甚至造成灾难性事故, 因此海洋环境下的材料腐蚀与耐久性值得高度重视。纯铝材料作为抗腐蚀涂层,不仅具有隔离腐蚀介质的作用, 而且在电化学腐蚀过程中还是钢铁基体的阳极性材料, 因此广泛应用于钢铁构件的腐蚀防护。国内外大多采用火焰喷涂、电弧喷涂、爆炸喷涂等热喷涂技术制备纯铝涂层,并在海洋防腐工程中广泛应用。 但热喷涂由于热输入量较大,喷涂材料容易发生氧化、烧损及相变等现象,严重影响涂层的结合强度、致密性及耐腐蚀等性能,同时对基体也有不良的热影响。冷喷涂技术是近年来发展起来的一种新型喷涂技术, 与热喷涂相比, 冷喷涂通过超音速气体动力将细小粉末加速至临界速度冲击基体, 粉末颗粒发生剧烈塑性变形后与基体结合形成涂层。冷喷涂技术具有加热温度低、 涂层致密、 结合强度高等优点, 极其适合于铝、锌等防腐涂层的制备。

本文针对特种装备零部件在海洋环境下的腐蚀问题,采用冷喷涂技术制备纯铝涂层,探讨纯铝涂层的耐腐蚀性能及其影响因素, 为冷喷涂技术在海洋防腐方面的应用提供理论依据。

1 实验

1.1 材料

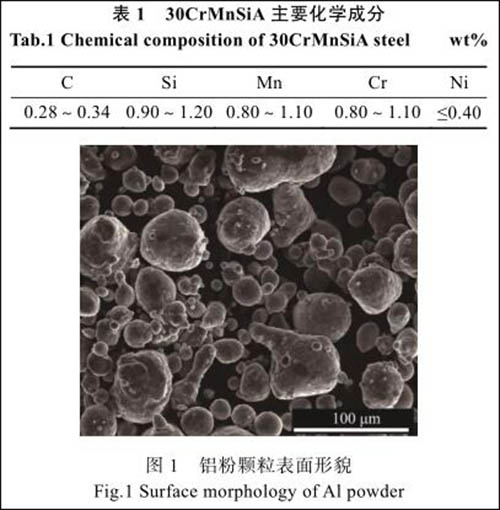

基体材料为 30CrMnSiA,化学成分见表 1,试样尺寸为 30 mm×20 mm×5 mm。冷喷涂材料选用由北京矿冶研究总院提供的纯铝粉。 铝粉颗粒以球形为主,纯度为 99.99%以上,粒度为 30~50 μm,粉末形貌如图 1 所示。

1.2 方法

1.2.1 试样制备

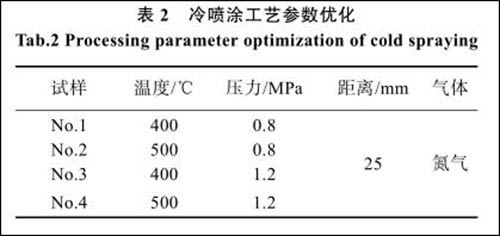

喷涂前, 基体使用 200~500 μm 的氧化铝砂粒进行喷砂处理。实验采用低压冷喷涂系统进行涂层制备,为了得到致密性高的涂层,首先进行了制备工艺参数的优化,涂层制备工艺设计方案如表 2。

1.2.2 微观形貌观察

采用 OLYMPUS-BX60M 型光学金相显微镜观察 涂 层 的 金 相 组 织 并 测 量 涂 层 厚 度 。 采 用Quanta200 型环境扫描电镜对涂层表面形貌进行观察。采用 DX-2500 型 X 射线衍射仪对涂层的物相进行分析。利用 Scandium 软件对涂层孔隙率进行分析。

1.2.3 电化学测试

采用 Autolab 电化学工作站测试涂层试样的动电位极化曲线,介质为 5%NaCl 溶液,扫描范围为-0.5~0.5 V(vs.OCP),扫描速率为 20 mV/min,试样工作面积为 1 cm 2 ,测试温度为室温。

1.2.4 耐腐蚀性能测试

在JY-60型盐雾试验机内按GB/T 10125— 2012方法进行中性盐雾实验,试验溶液为 5%的 NaCl 溶液,试验温度为 35 ℃,盐雾 pH 值为 6.5~7.2。

2 结果与讨论

2.1 涂层微观形貌及物相

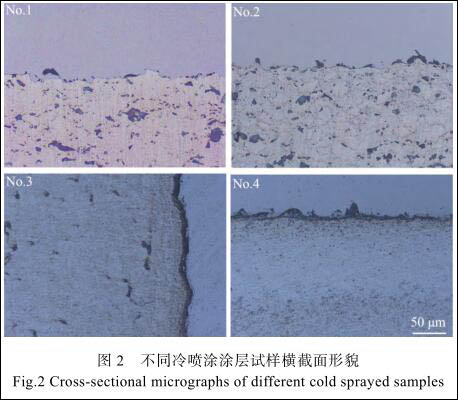

图 2 是不同工艺参数制备的冷喷涂涂层横截面形貌。是不同工艺参数制备的冷喷涂涂层横截面形貌。在冷喷涂过程中,粉末粒子经高速撞击后发生了剧烈的塑性变形而沉积,先沉积的粒子受到后续粒子的撞击作用形成微锻结合,使涂层与基体之间及涂层与涂层之间的结合更加牢固,在这种沉积机理下,冷喷涂能够得到极为致密的涂层。 由图 2 可以看出, 涂层与基体的结合处十分致密,No.1—No.4 涂层的孔隙率分别为 13.7%、8%、1.6%及 0.5%,可见,随着喷涂温度和压力的不断提高,涂层的致密度不断增加。通过测量,涂层厚度均在 300 μm 左右。致密完整的涂层能够有效隔绝腐蚀介质从外部环境向基体扩散,可提高材料的耐腐蚀性能。

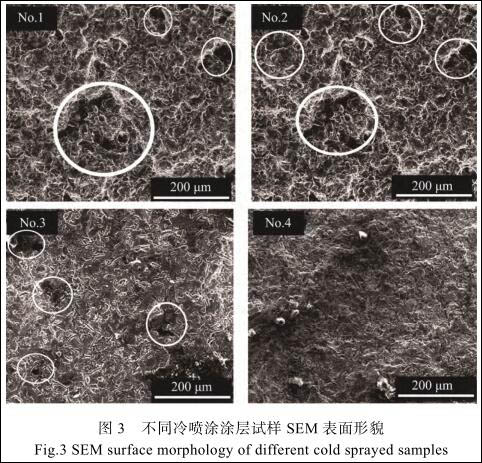

图 3 是不同冷喷涂涂层试样的微观表面形貌。从图 3 可以看出, 所有涂层的相邻纯铝粒子紧密结合,粒子变形充分,粉末粒子未发生熔化,互相之间以机械结合为主, 且没有裂纹、 分层等现象存在,但涂层的致密性存在较大差异。 No.1、 No.2 和 No.3试样微观下可以看到较多孔隙, 这些孔隙的存在能够成为腐蚀介质的快速通道, 腐蚀介质穿过孔隙到达涂层内部或涂层与基体界面,加速涂层的失效,降低其耐腐蚀性能。No.4 涂层几乎看不到微小孔洞的存在,具有良好的完整性,能够有效隔绝腐蚀介质腐蚀基体。

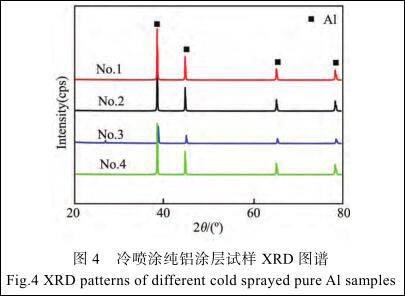

图4是No.1—No.4铝涂层的XRD衍射分析曲线。结果表明,铝涂层中的物相主要为 Al,涂层中均未检测到氧化物,说明在冷喷涂过程中铝粒子未发生氧化。在铝粒子沉积过程中,即使表面发生一定的氧化,后续粒子的高速冲击作用也会将已沉积涂层表面的非致密氧化膜破坏,确保涂层表面能够形成较为致密完整的氧化膜层,进而提高膜层的耐腐蚀性能。因此,本研究采用 No.4 工艺方案进行纯铝涂层的制备,并对其耐腐蚀性能进行测试。

2.2 纯铝涂层电化学腐蚀性能

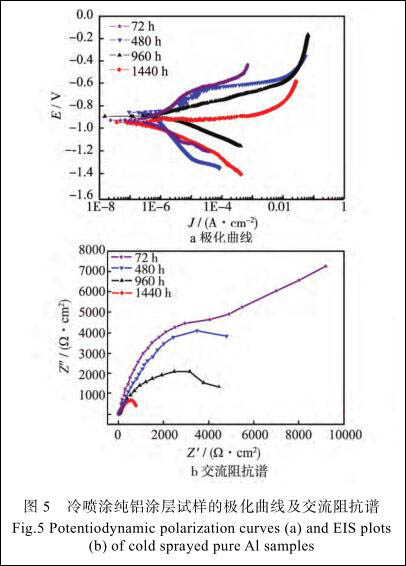

冷喷涂纯铝涂层在不同中性盐雾试验时间后的动电位极化曲线如图 5a, 可以看出, 不同腐蚀时间后,纯铝涂层的自腐蚀电位在-0.9 V 左右波动。随着盐雾试验的不断进行,极化电流密度逐渐降低,说明纯铝涂层的腐蚀速率是不断降低的。1440 h 后,纯铝涂层的腐蚀速率为 4.935×10 -7 A/cm 2 。图 5b 是纯铝涂层在不同中性盐雾试验时间后的交流阻抗谱曲线,可以看出,72 h 后纯铝涂层表现出高频圆弧加低频斜线的阻抗特征, 此阶段不断生成钝化膜。 随着腐蚀的进行,阻抗特性以容抗弧为主,此时腐蚀介质中的 Cl - 不断穿透钝化膜到达内部涂层,内部腐蚀产物逐渐堵塞孔隙,形成自封闭作用,阻抗趋于稳定。阻抗降低并趋于稳定后,由于涂层表面被腐蚀产物覆盖,受到表面钝化膜的保护及铝涂层的阴极保护作用,故涂层整体的耐腐蚀性能并无明显降低。

2.3 涂层耐中性盐雾腐蚀性能

图 6 是冷喷涂涂层试样在不同时间中性盐雾试验后的宏观表面形貌。中性盐雾试验前,冷喷涂涂层试样的表面均匀完整,无裂纹(见图 6a)。盐雾试验 72 h 后,涂层表面形成钝化膜层,无明显腐蚀产物存在。480 h 后,涂层的耐腐蚀性能仍较为优异,表面未发生明显腐蚀。960 h 后,涂层表面略显疏松,表面出现均匀细小的腐蚀凹坑。1440 h 后,涂层仍保持较为完整,未发生明显腐蚀。

图 6 不同时间中性盐雾试验后纯铝涂层试样的宏观表面形貌

Fig.6 Macro-morphology of pure Al coated samples after 0 h, 72 h, 480 h, 960 h and 1440 h neutral salt spray test

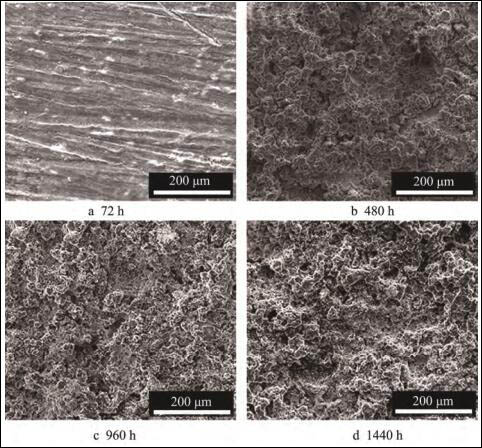

图 7 是冷喷涂纯铝涂层试样在不同时间中性盐雾试验后的微观表面形貌。从 72 h 后的涂层微观表面形貌可以看出, 涂层的微观形貌与原始状态相比,未发生明显变化,表面仍较致密,无腐蚀现象出现。480 h 后,涂层表面出现了一定数量的黑色凹坑, 这主要是由局部区域腐蚀造成的。 960 h后,黑色凹坑的数量进一步增多,相邻粒子的结合强度下降, 这也是导致涂层宏观表面疏松的主要原因。1440 h 后,涂层表面凹坑数量没有继续增加,腐蚀过程趋于稳定。 综合宏观、 微观表面形貌分析,致密的纯铝涂层可以有效隔绝腐蚀介质, 同时在表面钝化膜防护及腐蚀产物的封闭作用下, 涂层具有优异的耐腐蚀性能,虽然发生一定的腐蚀,但腐蚀速率较小, 表面质量良好, 可以作为长效防腐涂层。

图 7 不同时间中性盐雾试验后纯铝涂层试样微观表面形貌

Fig.7 Micro-morphology of pure Al coated samples after 72 h, 480 h, 960 h and 1440 h neutral salt spray test

3 结语

1) 在喷涂温度为 500 ℃、 喷涂压力为 1.2 MPa、喷涂距离为 25 mm 及工作气体为氮气的工艺条件下,纯铝涂层孔隙率为 0.5%,涂层十分致密。

2)冷喷涂纯铝涂层中的铝粒子不发生氧化,保证了较好的电化学腐蚀防护能力,腐蚀速率缓慢,1440 h 后的腐蚀速率为 4.935×10 -7 A/cm 2 ,具有较好的耐腐蚀性能。

3)冷喷涂纯铝涂层具有优异的耐中性盐雾腐蚀性能,中性盐雾试验 1440 h 后无腐蚀,可以为钢铁材料提供长效防护。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注国家材料腐蚀与防护科学数据中心http://www.ecorr.org