激光是原子在受激幅射放大过程中发出的光。激光加工则是利用高能量密度激光束照射工件,将材料加热、熔化、气化的一种无机械接触的加工方法。

由于它具有无接触、不需要工模具、清洁、效率较高、方便实行数控和可以用来进行特殊加工,目前已经广泛应用于汽车、冶金、航空航天、机械等众多领域。可用来进行打孔、切割、铣削、焊接、刻蚀、大型零件的强化和修复、材料表面改性和材料合成、模具、模型和零件的快速制造等。

激光加工技术

在航空制造业中,激光技术扮演着越来越重要的角色。可以说是一言不合就用激光,到底激光技术强大在哪里,今天就给大家来聊聊激光技术的那些应用。

激光加工技术广泛用于航空制造中

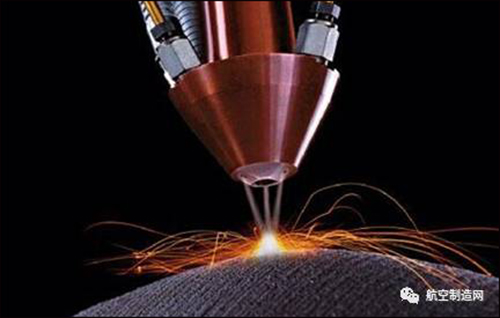

激光打孔

激光打孔是一种最早达到实用化激光加工技术,同样也是激光加工的主要领域之一。这种技术的特点是能加工到1μm的微孔,尤其适合加工与表面成各种角度的小孔,薄壁零件的小孔、复合零件的深小孔以及硬、脆、软和高强度等难加工材料上的微小孔。激光打孔与工件材料的刚性、强度、脆性等机械性能无关,能在铍、铜、铝、锌、铁、不锈钢、耐热合金、硬质合金等材料上打孔,并且容易实现自动化。

激光打孔

固体激光器在金属打孔加工中占用主导地位。目前国外的发动机公司广泛采用固体激光器加工发动机零部件的小孔。为提高小孔加工加工水平,国外采用高重复频率Nd;YAG激光器和稳定的基模输出激光器。目前国外航空发动机公司使用平均功率为400W的Nd;YAG激光器加工镍基合金发动机叶片小孔。

YAG激光器内部图

美国普惠公司用座标钕玻璃激光器在镍钴合金涡轮叶片上加工直径为0.5mm,深为3.1mm的冷却孔,只用7秒钟。

钕玻璃激光器

国外一些航空活门制造厂广泛采用激光打孔。采用50WCO2激光打孔,打出孔径为0.2mm-1mm,加工时间为50ms-80ms,效率可以达到300孔/分。

CO2激光器

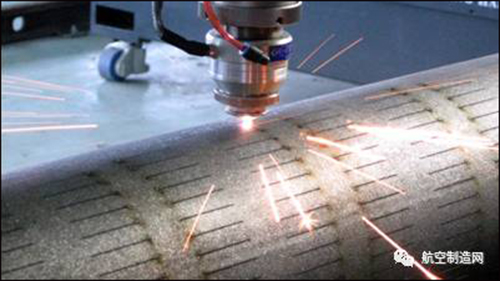

激光切割

激光切割是激光在材料加工中另一项成熟的应用。激光切割范围和很宽,它可以切割各种高硬度、高熔点的金属、非金属等各种材料。激光切割具有切缝窄、速度快、热变形小,省材等优点。并可切割硬质材料、脆性材料及粘性材料。

激光切割技术

相较于传统的切割方法,激光切割技术的高精度、强适应性以及噪声小、切割质量好等待点被大面积的应用,与此同时,对于一些复杂且借助大型磨具完成的加工操作,在激光切割技术的应用下,不仅不需要应用磨具,同时还能够保证切割的质量,在降低生产成本的过程中,提高生产效率。因而,激光切割技术被广泛应用于航空制造等领域中。

激光切割钣金

在航空工业中激光切割的材料有:钛合金、镍合金、铬合金、铝合金、不锈钢、塑料、复合材料等。在航空设备制造中,外壳采用特殊金属材料制成,强度高、硬度高、耐高温,普通的切割手段很难完成材料的加工,激光切割是一种高效的加工手段,可激光切割加工飞机蒙皮、蜂窝结构、框架、发动机机匣等。激光切割一般用连续输出的激光器,也有高重频二氧化碳脉冲激光器。

激光切割航空零件

激光焊接

激光焊接是以激光为热源进行的焊接。激光是一束平行光,用抛物面镜或凸透镜聚焦,可以得到较高的功率密度。用高密度的激光热源进行焊接,可焊接熔深要求较大的焊缝。

激光焊接

与其他焊接方法相比,激光焊接有如下优点:

●焊接输入热量可受控并降低到最低需要量,焊接热影响区金相变化范围可以很小,零件焊后导致的变形亦最小;

●无电极,无电极污染或受损的顾虑,机具的耗损及变形可降低至最低;

●焊接不受距离限制,可以切换装置将激光束传送至多个工作站,易于自动化高速焊接;

●激光束不受磁场干扰,便于精确对准焊件,焊接精度高;

●不需要真空,也不需做射线防护。

目前,激光焊接机已达到脉宽从20μs到20ms;平均功率10W到500W;每个脉冲能量0.1J到100J;重复频率0.1Hz-600Hz。现在美国、日本、苏联等发达国家都研制出性能先进的固体激光焊接,有的已步入商品行列,应用于航空、航天、电子工业中,如航空模盒、仪表壳体、波纹管、显像管、各种热敏元件等。

激光焊接器

在航空工业中激光焊接技术应用的很广泛。

以激光焊接代替飞机铆接工艺:

目前的铝合金板材结构的连接一般仍采用传统的铆接工艺,但是这种工艺存在不可避免的问题,如飞机质量增加,需要预加工工艺孔,准备时间长等问题。

使用激光焊接不论从降低飞机制造成本、缩短生产周期、还是减轻飞机质量、体高飞机性能方面都有良好的表现。目前,激光焊接已应用于波音、空客等主要航空企业的飞机制造中。

激光焊接蒙皮与长桁

普惠公司在美国空军项目IMIP计划资助下,建立了涡轮叶片激光焊接中心,可以完成涡轮叶片所需要部件的自动激光焊接,如JT9D和FLO的二级涡轮转子叶片以及V2500、F100PW-220、PW2037、PW4000等发动机的涡轮叶片、导向叶片、机匣、燃烧室等均采用激光焊接工艺技术。V2500发动机的风扇机匣前后段就是日本JACE的相关公司采用6kw的CO2激光将其焊接成整体的。

V2500 发动机

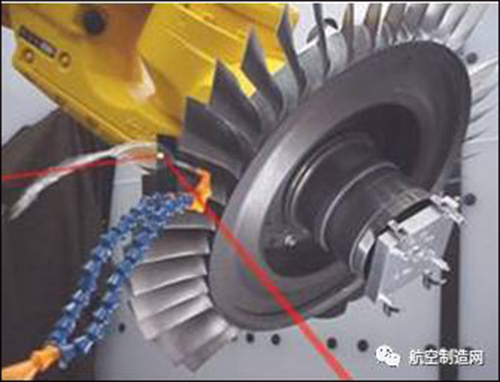

激光冲击强化

激光冲击强化简称LSP技术,是一种利用激光冲击波对材料表面进行改进,提高材料的抗疲劳度、磨损和应力腐蚀等性能的技术。

利用高功率短脉冲激光与板材相互作用产生强冲击波,在工件表面形成瞬时温度高达10000℃的高温和数GPa的高压,使金属材料发生微弹塑性变形,从而提高金属材料的疲劳寿命和抗疲劳磨损机械性能,达到航空器材改性目的。航空铝合金7050T541在经过激光冲击强化处理后,试件冲击区表面的残余应力与未经冲击处理区相比,有了极高的提高,可以达到-147MPa~-237MPa以上的水平,试件疲劳寿命能提高到未经冲击处理试件的518%以上。

激光冲击强化

激光冲击强化的应用刚开始进程不快,范围也不广,1974年和1983年美国人仅取得了两项发明专利,1996年以后,人们充分认识到其能显著提高表面残余压应力和表面疲劳寿命,并能控制表面裂纹的发生和生长。如今,激光冲击强化应用飞速发展,通用电气公司在激光冲击强化上取得了至少23项美国专利。

激光冲击强化加工金属表面

在航空领域中,激光强化处理可用来整修飞机上的紧固件等,目前飞机上所使用的紧固件数量惊人,仅对于在机翼还是机翼或机身的各种重要部件而言,每架飞机紧固件数量也高达3-20万件。因此,开展激光冲击强化技术能改善飞机结构中的紧固件周围疲劳性能的应用研究,提高飞机的安全性、可靠性和使用寿命均具有重要的现实意义和经济效益。

激光冲击强化紧固件

提高关键零部件的耐磨性和高频疲劳寿命方面,激光冲击强化能在材料内部产生较大的残余压应力,并可深达1.0mm至2.0mm,而普通的机械喷丸硬化只有0.25mm深。较大的残余压应力对诸如涡轮叶片这一类的部件的关键区域有着至关重要的作用,其可防止裂纹扩展,延长叶片寿命。激光冲击强化特别适合强化有应力集中的局部重点疲劳区,如孔、槽、圆角等,适合于激光冲击强化处理的材料为碳钢、合金钢、不锈钢、铝合金、钛合金高温合金等。适合处理的零件很多,如齿轮、轴承、连接杆、涡轮叶片、轴等。精加工后的工作面,可阻止处理部位材料裂纹的扩展。

发动机整体叶盘进行激光冲击强化

激光熔覆

激光熔覆是材料表面改性技术的一种重要方法,它是利用高能激光束子在金属表面辐照,通过迅速熔化、扩展和迅速凝固,冷却速度通常达到102-106/s,在基材表面熔覆一层具有特殊物理、化学或力学性能的材料,从而构成一种新的复合材料,以弥补机体所缺少的高性能,这种复合材料能充分发挥两者的优势,弥补互相的不足。对于某些共晶合金,甚至能得到非晶态表层,具有极好的抗腐蚀性能。

激光熔覆技术

国内外研究表明,决定激光熔覆宏观、微观质量的因素主要是激光参数、材料特性、加工工艺及环境条件;激光束、粉末和基体之间的相互作用时间等。一个良好的熔覆层应该具有较低的稀释率,无开裂、无气孔、无夹渣、使用时无脱落,熔覆层与基体呈冶金结合,性能均匀,外观平整,能满足预定的使用性能要求,如:耐磨、耐腐蚀、抗氧化、高硬度、高强度等。国内外学者围绕熔覆层质量做了大量工作,并取得很大的进展。

激光熔覆技术修复磨损模具及工件

在航空工业是最先吸取激光熔覆的优点用于生产的部门,因为它不仅能用于加工零部件,而且能用于修理零部件。第一个激光表面熔覆应用在1981年Rolls-Royce的RB211飞机发动机高压叶片连锁。航空发动机钛合金和镍合金摩擦副的接触磨损是发动机使用和维修中的一大难题,通过激光熔覆技术则可获得优质的涂层,为燃气涡轮发动机零部件的修复开创一个新的局面。如针对航空发动机涡轮转子部件,航空发动机涡轮叶片叶尖锁口部位的实际使用情况,研究了激光表面熔覆高温耐磨涂层的激光喷涂技术,提高了合金基体耐高温及抗腐蚀性能。再者通过利用激光熔覆技术熔覆钴基合金,提高了耐热和耐磨性能。

经过激光熔覆修复的航空发动机叶片

齿轮轴激光熔覆修复

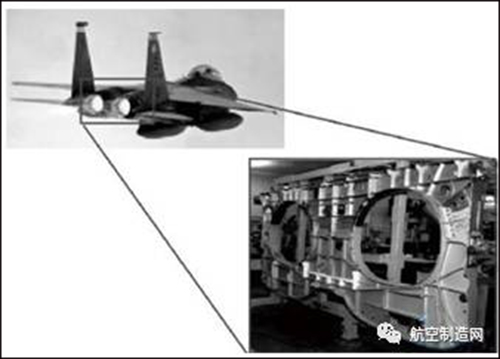

激光近形制造技术

激光近形制造是基于局域送粉的金属零件快速制造方法,它是在激光涂覆技术的基础上发展起来的。激光涂覆的目的是通过在被加工工件的表面熔覆功能层来提高工件的耐磨性和抗腐蚀能力,常用于零件或者模具的修复。为了实现修复,补充缺损的材料,常常进行多层加工,在此基础上形成了激光生长技术。

激光近形制造技术

激光近形制造技术在航空领域的应用直接体现在航空用钛合金结构件的直接制造以及航空发动机零件的快速修复方面。在四代机F-22中钛合金结构件用量占机身结构重量的41%,先进航空发动机中钛合金占发动机重量25%-40%。钛合金用量的高低已经成为衡量飞机、发动机等国防装备先进性的重要标志之一。由于大型钛合金结构件的传统制造方法具有成本高、锻造模具准备时间长、大型以及超大型工业设施匮乏、数控加工设备稀缺、机械加工量大、材料利用率低等弱势,采用激光近形制造技术直接制造大型钛合金结构件显示了巨大的优势。

激光近形制造技术制造的战机外挂架舱壁

在航空发动机零件的快速修复方面LENS技术也发挥了极大的优势。例如美军为了取得军事上的优势在恶劣的沙漠环境中使用T700黑鹰直升机,由于发动机上很多带叶片的叶轮受到沙粒侵蚀,使直升机的飞行寿命锐减。叶轮的侵蚀不仅减小了发动机的飞行寿命,还导致燃料损耗增加、马达动力减弱、工作温度升高以及压气机和涡轮零部件的损害。如果更换整个叶轮,成本将非常昂贵。美军引入了LENS技术对破损的零部件进行修复。

激光近形制造技术修复的叶轮上的叶片

激光航空仪表装置中的应用

1.激光测距

利用激光极好的方向性、高强度,可以制成激光测距仪、激光雷达等。它测量目标的距离、方位和速度非常精确,比普通微波雷达高的多。

激光测距原理

用机载激光测距系统来测定沿海水深,不仅速度快,而且可对船舶不易接近的水域进行测量;激光测云仪,可精密测量云层的分布,这对气象研究有重要意义。

激光测距

2.激光陀螺

激光陀螺是测定物体转速和转动角度的一种仪器,是导航和制导的关键设备。激光陀螺的发展已有二十几年,正日趋成熟,在各种惯性制导和导航领域中都可以应用。

激光陀螺内部

目前世界上已有美、英、法、德等国家的数十家公司在研制开发。仅美国研制激光陀螺的公司就有十多家。

民航是激光陀螺应用的大户。1982年美国的霍尼韦尔公司首创的ARINO704激光陀螺惯性基准系统进入航线使用。1986年该公司已交付24套激光陀螺惯性基准系统,应用在波音757、767、737等机型上。除了导航外,激光陀螺还可应用于精密测量、姿态控制、定位等民用领域。

激光陀螺

3.激光准直

由于激光具有良好的单色性、方向性及高强度,加上装置得到结构简单,因此在各种工程中广泛地当作基准线使用。

目前激光准直大都采用氦氖激光器,它发出红光束,很容易观察,并能在相当大的距离内工作。在航空工业中,激光准直除了飞机型架的安装外,还可以用于飞机的水平测量,如用来测量机翼的安装角、上反角及舵面的偏转角,襟翼或副翼的偏转角;测量机身各段和发动机的同轴性等。

激光准直应用

有关激光技术的介绍就先到这里吧。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注国家材料腐蚀与防护科学数据中心http://www.ecorr.org