1 前言

各类地面武器装备在战斗部署过程中,需要采用火车、船舶、汽车、飞机甚至采用直升机运输,各类运输工具对地面武器装备的体积与重量均有明确的限制,所以地面武器装备的轻量化对其运输与吊装均有十分重要的意义。对于没有铁路、公路、港口、机场等交通设施的山区,地面武器装备最快捷的部署方式就是采用直升机吊运,由于直升机的单次吊运能力十分有限,所以对于山区作战使用的地面武器装备如火炮等的轻量化意义十分重大,甚至可能直接影响到战争的胜负。地面武器装备轻量化就是在满足战斗威力和安全性的前提下,解决军方对火炮体积和重量的要求,提高装备的机动性能,并取得良好的作战使用效果。地面武器装备的轻量化是提高其机动性的主要措施之一,机动性能的提升可显著提升装备部署运输的能力与运输方式的适配性,可提升武器装备快速部署战场与打击敌人,同时在完成打击后装备迅速转移阵地提升自身战场生存能力[1,2]。

为了使用未来战争对地面武器装备机动灵活性的要求,各军事强国都在积极开展地面武器装备轻量化的研究工作。

地面武器装备的轻量化解决技术途径包括:优化结构设计、优化制造工艺与选用高性能轻质材料等技术途径。优化结构设计包括采用更加合理的布局和构件外形、优化断面形状、选择更加合理的受力结构等,如火炮武器加装合理的炮口制退器,减轻炮座配重等。优化制造工艺包括采用性能优异的变形件+ 合理的焊接工艺+ 先进的热处理工艺等替代以往的性能较低、笨重的整体铸造件等实现结构减重。选用高性能轻质材料包括在技术指标与经济指标许可的前提下,选用铝合金、钛合金、复合材料等替代传统的钢材,实现结构减重,下面就典型地面武器装备轻量化设计过程中使用轻质高强钛合金材料进行综述[3]。

2 钛合金在典型地面武器装备中的应用

2.1 钛合金材料在牵引火炮中的应用

为了适应未来战争的需要,火炮武器系统的发展朝着不断提高机动性能、作战威力、精确打击能力以及自身防护与生存能力的方向发展。传统意义上,火炮武器系统作战威力的提升需要以牺牲机动性为前提,即装备作战威力的提升通常需要通过增加装备体积与重量而实现,体积与重量的增加必然会降低装备的快速机动作战能力。所以,在满足火炮武器系统一定作战威力的前提下,尽可能减轻装备重量提升其机动能力是目前火炮武器系统发展的主要方向与研究热点。

冷战后,美军积极调整全球军事战略,用“兵力投送”替代了过去的“前沿部署”,即发生战争时,采用空运为主的战略机动方式快速部署部队,十分重视发展轻型师部队的快速部署能力和作战能力,并将“快速部署能力”列为“未来战斗系统”的主要特点之一,要求火炮武器“个头要小、火力要猛”,所以性能更好、重量更轻的火炮武器装备是美军21 世纪发展与装备的重点武器装备。基于实战的需求,火炮轻量化问题早已为各军事强国所重视与发展,在炮体结构选材时,适当考虑采用轻质高强结构材料是实现火炮轻量化的必由之路。钛合金具有密度小、强度高、耐腐蚀性能好等优点,是非常理想的轻质高强结构材料,可替代密度高的结构钢应用于火炮系统的制造,以实现火炮系统的轻量化设计要求。

M198 牵引式155mm 口径火炮是美国陆军和海军陆战队的主要支援火炮,由于炮重超过7t,导致其机动性能不够理想。在上世纪80 年代,根据美军第82 空降师、第101 空中突击师和轻步兵师的要求,提出发展一种重量不超过4082kg(以满足“黑鹰”直升机的吊运)、性能优于M198 的榴弹炮,这一计划同时得到美国海军的积极支持。在此背景下,美国与英国的军工部门决定联合研制一种机动性能良好的155mm 口径的轻型榴弹炮,英国的维克斯造船与工程有限公司(后并入英国BAE 宇航系统公司)于1989 年研制出了首门155mm 口径UFH(Ultra-lightweight Field Howitzer,“超轻型野战榴弹炮”)样炮,1994 年该炮初步设计定型,后期交付部队进行工程检验与改进工作。1997 年美国陆军和海军陆战队选定该炮作为未来主要支援火炮装备以取代老旧沉重的M198 牵引式火炮,工程发展性UFH 正式命名为XM777 联合轻型155mm 榴弹炮,经过5 年的工程制造与试验改进,2002 年11 月美军方与英国BAE 系统公司正式签订小批量供货合同,2004 年美军开始对该火炮批产型号M777式155mm 口径轻型牵引榴弹炮进行作战试验和评估。

M777 式155mm 口径轻型牵引榴弹炮是世界上第一种在结构设计与制造中大量使用轻质钛合金材料的火炮系统,从而使得该炮的重量较传统的野战火炮大幅度减轻,M777 全炮总重仅为3745kg,是目前世界上最轻的155mm 口径野战榴弹炮。同时M777 榴弹炮结构轮廓低、易于装载吊运与机动部署。美军作战环境试验表明,M777 榴弹炮战斗行动时的操作性比M198 系列火炮更灵便,M777 牵引榴弹炮以50km/h 越野牵引速度运动时,在接到己方火力支援要求的2min 内,便可对目标实施精确打击,随后仅用2min 的时间便可迅速更换作战阵地或继续转入继续运动状态,具有很强的战场打击能力与生存能力。该炮远距离空运可采用C-130、C-17 等运输机,近距离部署可采用UH-60I/H“ 黑鹰”直升机、MV-22“鱼鹰”倾旋翼机吊运。地面机动时,近距离可使用“悍马”

车牵引,远距离机动时20t 级的卡车便可拖行,M777 榴弹炮当之无愧是当今大口径轻型牵引式火炮的典范之作。

钛合金材料的大量使用是M777 榴弹炮实现结构减重的关键技术之一,该炮的大架、射击坐盘、摇架、鞍型安装部、驻锄、车轮轮毂等关键承力部件均用钛合金材料制造。

据报道,M777 榴弹炮制造过程中共使用了960kg 的钛合金材料,占到全炮结构总重的25.63%。虽然钛合金的价格比较昂贵,但是研制单位在对各种金属复合材料、非金属复合材料、钛合金材料等进行对比试验后,认为钛合金材料的技术成熟度高、刚性好、耐腐蚀性优异,最终决定大量使用钛合金材料制造M777 榴弹炮主要承力结构部件。英国BAE系统公司研制的M777 式155mm 口径榴弹炮的钛合金零部件主要由美国的RMI 公司生产提供,RMI 的母公司RTI 国际有限公司曾称,2003 年至2010 年总共要生产出821 门M777 榴弹炮,其中美国军队将得686 门、意大利军队70 门、英国军队65 门,2016 年美国《防务新闻》报道,印度获批采购145 门M777 超强榴弹炮,用于装备部署在中印、中巴边界附近的山地师。

2014 年的珠海航展上,我国研制的AH-4 型155mm 口径超轻型榴弹炮作为空降兵装备进行了公开静态展出,具宣传AH-4 型155mm 口径超轻型榴弹炮的总重量也在4t 左右。目前世界上传统的155mm 口径的榴弹炮重量大都在7 至8 t 之间,能够达到4t 左右的一个是M777 榴弹炮、一个就是我国的AH-4 型榴弹炮。展出实物与公开资料表明,AH-4 型轻型榴弹炮结构设计思路类似美军M777 式榴弹炮,同样采用H 型整体炮架与四脚大架设计,大架在行军过程中可向上折叠,前部的两个助锄能够在两侧折叠,以在运输过程中缩小跑的外形尺寸;炮口装有炮口制退器,以有效降低射击过程中的反作用力。

与M777 榴弹炮一样,为了实现结构减重,AH-4 型榴弹炮设计过程中同样采用了一定数量的轻质高强的钛合金材料与铝合金材料制造承力部件,如摇架、上架均由钛合金焊接(铸造)成型。在结构设计与制造工艺方面,设计师创造性地提出铸焊混合的摇架结构,圆满解决了摇架刚强度与重量和工艺性的矛盾,在国内首次突破了钛合金用于制造大口径火炮架体的技术瓶颈,取得了关键性的研究成果,钛合金材料约占全炮重量的20%。AH-4 型榴弹炮同样具有重量轻、结构紧凑等优点,可采用直升机吊运部署,具有很好的战术机动性能,对增强山地部队和快反部队的火力支援能力大有裨益。

2.2 钛合金材料在自行火炮中的应用

大口径自行火炮是国内外地面部队主力压制武器系统,目前主流的第三代大口径自行火炮主要有155mm 口径的德国PZH2000、英国的AS-90、俄罗斯的2S19M1、中国的PLA-05、韩国的K-9 等,这些主力的自行式火炮具有远射程、高射速、大威力等突出优势,但是这些自行火炮均存在结构重量过大的缺点,目前这些履带式自行火炮的全重基本都在40t 以上,如美国上世纪90 年代研制的“十字军战士”

自行火炮的全重达到了60t。过大的结构重量严重影响自行火炮的远距离投送和战场机动能力。美国国际预测公司武器组在《自行火炮系统市场》分析报告中提出,未来自行火炮的发展趋势是轻量化、高机动性方向。

为了解决第三代自行式火炮结构过重、不利于战略投送与战场机动的缺点,各国都在积极研制开发第四代自行火炮系统。一是采用新型的汽车式底盘取代传统的履带式底盘实现结构减重,如英国BAE 系统公司正在以M777 轻型榴弹炮为基础,开发机动性能与现代化程度更高的车载自行式榴弹炮,即将M777 轻型榴弹炮安装到轻型卡车的底盘上,形成“轻型机动式火炮系统”,该“轻型机动式火炮系统”全重在12t 至13t,可使用C-130、C-17 等运输机进行战略投送,也可分解为卡车和火炮两部,采用直升机快速吊运部署。

二是采用新型的设计理念与轻质结构材料实现结构减重,具体的技术方案有采用钛合金材料被管的轻质复合身管、采用高效能的钛合金材料炮口制退器等,通过减轻火炮起落部分质量并降低后坐力的方式实现火炮减重。这些设计思想已经在美国“非瞄准线火炮”、俄罗斯“联盟”火炮上进行了部分验证。以炮口制退器为例,传统的为铸钢件,由于重量大使得炮管发生重力弯曲变形,影响到火炮的射击角度与稳定性。采用钛合金材料制造炮口制退器可较传统的钢质材料减重30% 至40%,由于炮口制退器重量的减轻可明显降低炮管的重力变形挠度,提高火炮的射击精度,同时对应的炮座配重也可大幅度减轻。另外,美国陆军在“十字军战士”自行火炮研制项目中,采用Ti-6Al-4V 钛合金材料制造榴弹炮的炮座,重量较钢制材料减轻31%。

2.3 钛合金材料在装甲车辆中的应用

随着反装甲武器的快速发展,各类穿甲能力优异的火炮武器不断推出,对装甲车辆的防护能力提出了越来越高的要求,即战车的装甲厚度和重量不断增加,有数据显示装甲战车的重量在十余年的时间内增加了15% 至20%,整车重量的不断增加严重影响其机动能力。以美国的M1A1 艾布拉姆斯坦克为例,该坦克装备有120mm 口径的滑膛炮,因其出类拔萃的超常性能(火力与防护能力)扬威于世,但是也是世界上最重的坦克之一,巨大的重量使其在松软的沙漠上远不能像在硬地上驰骋自如,降低了战术性能。

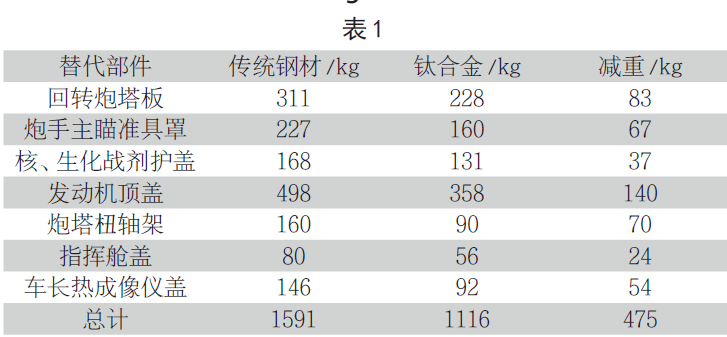

针对装甲车辆的减重问题,为了提高车辆的机动性以及装甲的抗弹能力,美国水城兵工厂曾对钛合金的抗弹性能进行了系统的研究,试验表明钛合金材料防弹性能和标准的钢装甲相当,其抗破片性能较钢装甲优异,在防弹性能相同的条件下,钛装甲较钢装甲可减重25%。由此可见,采用钛合金替代钢质材料制造装甲车辆防护装甲及其它部件是实现车辆减重的有效途径之一。所以,后期美国针对M1A1 艾布拉姆斯坦克减重问题开展了大量的以钛代钢的研究和现役装备的工程改造工作,第一阶段生产和鉴定了两组钛合金部件,每组七件:回转炮塔、生化武器对抗系统护盖、发动机顶盖、炮塔枢轴架、指挥舱盖、炮手主瞄准具罩、热成像观察仪罩等,可实现减重475kg,见表1。

美国也针对M2“布莱德雷”战车上开展了大量钛合金部件的应用研究工作,M2 战车的指挥舱盖原本采用变形铝合金制造,后来美国陆军改用变形Ti-6Al-4V 钛合金制造,每个指挥舱盖实现减重35%,同时大大提高其防弹能力。海军两栖装甲车辆在渡海抢滩过程中,需要在海水中涉水快速行驶登陆作战,一是要求战车的车体外部表面及内部构件具有良好的抗海水腐蚀性能,以满足日常高批次训练及保养,二是要求车体尽可能的轻量化,以实现高速高机动渡海抢滩作战要求。美国海军陆战队积极寻求和论证的先进两栖突击车轻量化设计制造方案之一,就是采用轻质高强的钛合金材料替代传统的钢质材料制造车辆的负重轮、平衡臂、负重齿轮箱等部件。俄罗斯也在装甲车辆的轻量化方面积极开展以钛代钢的工程化研究工作,如52t 级别的T-80 主战坦克中使用BT6、BT1-0 等钛合金材料制造其发动机外壳门、炮塔回转支架等,较传统的钢质材料减重40% 以上。

高机动性、轻量化、高防御能力以及高可靠性是未来装甲车辆发展的必然方向,为了提高作战部队的机动能力,其装甲车辆就需要实现轻量化。钛合金材料比强度、抗弹能力、耐腐蚀能力等均优于轧制均质装甲钢,是装甲车辆制造中具有发展前途的金属结构材料。将钛合金材料用于两栖战车结制造,不但能够减轻装备重量、增加装备机动性,同时能够有效防止结构腐蚀。

2.4 钛合金材料在弹药中的应用

美军为了精确打击能力,以MK-80 系列常规炸弹为基础,发展出了精确制导的联合攻击武器(JDAM),即GBU-39、GBU-38、GBU-32、GBU-31 等系列精确制导弹药。

具报道,美国联合攻击武器(JDAM) 系列中的GBU-38、GBU-32、GBU-31 弹药的主承力结构件采用了10% 至20% 的钛合金材料,主要部件包括战斗部支撑座、弹翼接头、挂架、舱体对接框等,所采用的钛合金牌号是Timet 公司研制开发的一种低成本钛合金Timetal LCB 合金,使用状态为固溶+ 时效态,其屈服强度在900MPa 以上,较传统的钢质结构件实现减重40% 左右。

末端敏感弹药是一种能够在弹道末段探测出目标并实施攻击的精确打击弹药,具有作战距离远、命中概率高、毁伤效果好、效费比高和发射后不管等优点,一般采用大口径火炮发射,主要用于攻击装甲车辆的顶端等薄弱部位。我国某型号的炮射末端敏感弹药研制过程中,由于受到空间小、过载高的服役工况要求,其上的关键部件要求其材质屈服强度不能小于1140MPa,研制初期采用D6BA 高强度钢材制造该部件,后期发现由于重量过重不能满足全弹质心和转动惯性等设计要求。经过计算,确定该部件在强度指标不变的情况下需要减重40% 才能满足设计要求,最终采用Ti-5Al-5Mo-5V-1Cr-1Fe 高强高韧钛合金材料取代最初的D6BA 高强度钢制造该部件,使得部件单重由原来的0.37kg降低到0.22kg,满足了工程需求。

2.5 钛合金材料在单兵武器中的应用

M107 步枪是在美海军陆战队大量使用的12.7mm 口径狙击步枪,有效精确射程可达2000m,但是由于属于大口径步枪其重量较大,为了减轻重量降低单兵作战的负荷,巴雷特公司发展出了M107A1 改进型狙击步枪,采用钛合金材质的制退器和枪管实现减重约1.8kg。同样,由美国巴雷特公司研发生产的M82 重型阻击步枪,为了进一步实现减重,也在改进型的M82A1LW 中包括枪口制退器在内部一些小部件由钢材改为钛合金材料。我国采用纯钛和Ti-451钛合金材料制造的喷火器,较传统的钢件重量减轻3kg,大幅度降低了士兵的携带负荷,提高了单兵行军机动能力。采用TA7 钛合金制造的防弹衣薄装甲也较钢质装甲重量减轻,降低了士兵的穿戴负荷、提高士兵作战的敏捷度。

3 地面武器装备应用钛合金面临的问题与解决途径

钛合金具有高的比强度、优异的耐腐蚀性能以及良好的抗弹性能等一系列突出优点,使其在火炮、装甲车辆等地面武器装备方面具有广泛的应用潜力,受到世界军事工业发达国家的关注与典型应用。但是,钛合金材料的成本至少是传统火炮、装甲车辆制造用钢材的两倍以上,如结构大量采用钛合金材料的M777 轻型榴弹炮的单价是传统M198 榴弹炮的1.5 倍;美国陆军“十字军战士”自行火炮研制项目采用钛合金材料制造其榴弹炮座后实现减重31%,但是成本增加了14% ;俄罗斯在T-80 主战塔克中使用的钛合金材料代替钢材以满足减重要求,但是由于钛合金成本高,仅在其发动机外壳、炮塔回转支架等典型防护单元局部使钛合金材料。可以看出,钛合金材料成本过高是限制其在地面武器装备中广泛应用的最主要原因。

武器装备结构材料选用的一般原则:一是高性能,即各项性能指标适应使用环境工况;二是工艺性,即在材料各项性能满足零件设计要求的前提下,其加工工艺性(锻压、焊接、热处理等工艺性能)应满足零件加工制造成型要求;三是经济性,一种材料的大面积工程应用,不仅要靠它的性能和质量,还要看它经济性及性价比。从上述内容可以看出,从钛合金材料自身的性能来考虑,是一种非常理想的地面武器装备结构用金属材料。但是,要想在装备数量众多的地面武器装备中大量使用钛合金材料,必须要想方设法降低其综合成本,以获取最大程度的性价比。

3.1 钛合金材料合金化的低成本途径

美国在低成本军用钛合金方面开展了大量研究和工程应用工作,如Timet 公司以低廉的Al-Fe 中间合金取代较贵的Al-Mo 中间合金开发出了Timetal 62S 低成本钛合金,在同等的性能水平下成本较Ti-6Al-4V 降低15% 至20%。RMI 公司增加了Ti-6Al-4V 钛合金的氧含量制造出了性能高的钛合金材料,在成本不变的情况下提高了材料的强度与抗弹性能。另外日本及我国也在积极开展低成本钛合金的研制开发工作,同样是采用低成本的Fe 元素取代价格较贵的Mo、V 元素进行合金化。

3.2 钛合金零部件成型工艺选择的低成本途径

美国针对钛合金零部件加工成型工艺的低成本化开展了一系列工作,依据具体的地面武器装备零部件制造要求,从钛合金的熔炼、铸造、焊接等成型工艺方面进行了工程应用研究。如采用电子束冷床炉一次熔炼取代传统的真空自耗二次或三次熔炼以降低熔炼制造成本;采用熔模精密铸造成型技术取代锻造成型+ 机械加工成型工艺,以提高原材料的利用率而降低制造成本。有报道称,M777 榴弹炮原设计的钛合金结构小零件数量时973 件,后采用整体铸造成型工艺后,其数量减少到419 件,其焊接点由原2458 处减少至483 处,改成整体精铸件后因为零件数量的减少,取消了大量繁琐的装配工作从而提高了工作效率、降低了生产成本。同时,材料的有效利用率也增加不少,进一步降低了制造成本,采用整体铸造成型技术制造的钛合金牵引架可降低成本47%。

3.3 钛合金材料加工制造成本的发展方向

从钛合金材料的特性来看,非常适用于地面武器装备对高机动性能、耐环境腐蚀性能等的要求。过去将钛列入稀有金属的范畴,主要是其冶炼困难、造成材料成本过高,同时由于其熔炼、锻造、轧制、焊接等热加工技术复杂,以及缺乏系统全面的概念认识及相应的技术标准、手册等技术文件体系支撑,制约了其在地面武器装备中的大面积推广应用。其实钛在地壳中的丰度很高(丰度在地壳所有元素中排名第九,占质量的0.16%),近年来随着其冶炼技术和热加工技术的大幅度进步,钛的价格已经大幅度下降,钛合金目前已经具备地面武器装备的经济性(资源多、工艺逐件成熟、生产成本逐年降低,海绵钛从最早的不低于20 万元/ 吨降低到现在的5 万元/ 吨左右)的要求。近几十年随着航空航天用钛工作的开展,钛合金的熔炼铸造工艺性、锻造工艺性、焊接工艺性能、热处理工艺性、表面处理工艺性以及切削加工性等工艺技术成熟度越来越高,具备装备制造对其工艺性的要求。

随着钛原材料冶炼技术与合金加工技术的日趋成熟,钛合金材料的加工制造成本向总体降低的方向发展,其在轻量化地面武器装备中应用的性价比优势较其它材料也日趋明显。

4 结论

钛合金材料出现于二十世纪中叶,因其具有高的比强度、优异的耐腐蚀性以及无磁性等优点,一经出现就在航空航天等对重量要求敏感的领域获得了广泛应用。经过几十年的设计开发与工程应用研究等工作,我国航空航天领域钛合金材料的研究与工程应用工作已经达到世界先进水平,与美国、俄罗斯等并驾齐驱。但是在火炮、装甲车辆等地面武器装备方面,钛合金材料的研究与工程应用水平与美国还存在很大差距。目前,我国还没有形成地面武器装备制造用钛合金材料体系,针对地面武器装备的钛合金材料标准、设计规范、实验数据等较为匮乏。

建议装备主管部门组织进行顶层设计,借鉴美国的做法,将装备减重与腐蚀防护在设计时引入,在设计阶段就要充分考虑装备服役环境的特殊性,在成本可接受的前提下更多选择一些轻质、耐腐蚀的钛合金材料。同时,统筹建立地面武器装备钛合金材料体系并形成系统的标准规范和数据库,推进钛合金材料在地面武器装备中的大范围应用,以其提升我国地面武器装备整体战术性能和服役寿命指标!

参考文献

[1] 《世界火炮手册》编辑部编。 世界火炮手册[M]. 北京: 兵器工业出版社,1991.

[2] 张相炎。 新概念火炮技术[M]. 北京: 北京理工大学出版社,2014.

[3] 张相炎, 郑建国, 杨军荣。 火炮设计理论[M]. 北京: 北京理工大学出版社,2005.