高碳铬轴承钢是制造滚动轴承零件(套圈和滚动体)的主要钢种,其中以GCr15钢用量最大。轴承套圈绝大部分是由轴承钢棒料锻成轴承套圈锻件毛坯。其锻造始锻温度1100℃左右,终锻温度850℃左右,锻后的硬度较高,一般为255~340HBW,组织为片状珠光体组织(见图1),不容易切削。

图1 锻造毛坯未球化退火片状组织(500×)

为了给最终淬回火处理准备良好的原始组织,同时能得到优越的加工性能,必须经过球化退火,获得均匀分布的细粒状珠光体组织。把硬度控制在170~220HBW最有利于切削加工。

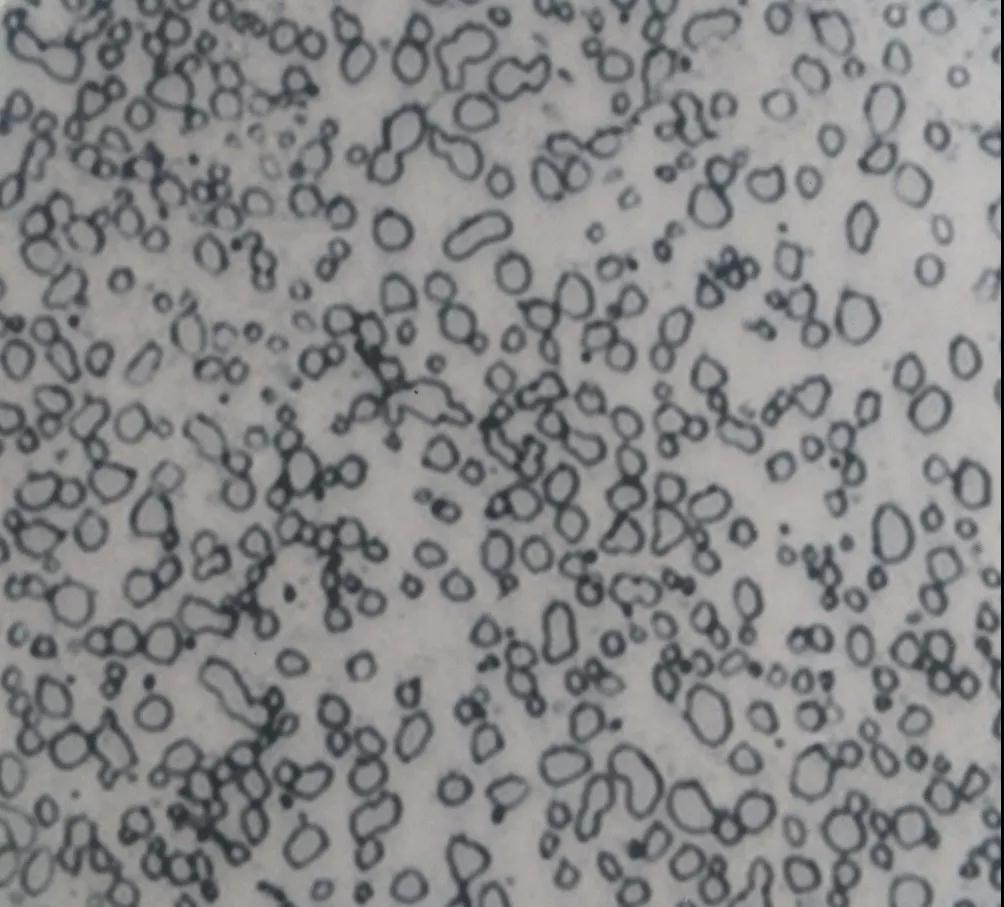

高碳铬轴承钢零件球化退火后的显微组织为细小、均匀分布的球化组织(见图2),应符合《JB/T1255—2014 滚动轴承高碳铬轴承钢零件 热处理技术条件》标准第一级别图中第2~4级,允许有点状的球化组织存在,不允许有第1级和第5级的组织存在。

图2 正常球化退火后的球化组织(1000×)

通常在实际生产过程中,由于受工件大小、装炉方法、装炉数量、球化加热温度高低以及退火前原始组织不均匀性等因素的影响,会使球化退火后组织产生过热(粗片状珠光体)、欠热(细片状珠光体)、不均匀粗粒状珠光体等不合格组织出现,严重影响后工序加工质量,甚至会产生废品,导致产品批量报废。因此,对退火缺陷组织进行原因分析,并采取有效纠正预防措施是很有必要的。

1.粗片状珠光体(退火过热金相显微组织)

图3所示球化组织为退火过热金相显微组织,其特征是金相显微组织中出现大小分布不均的粒状珠光体和部分粗片状珠光体。

图3 片状珠光体组织(1000×)

产生上述金相显微组织的原因:由于球化退火加热温度过高或在偏高温度下长时间保温;装炉量过多,炉内均温性差;原材料碳化物不均匀性严重(如碳化物带状严重),在碳化物数量少的区域对过热更为敏感。在正常工艺下仍有部分工件或工件局部加热温度过高或保温时间长,容易引起局部过热,形成粗片状珠光体组织。使碳化物溶解较充分,在随后的冷却过程中,部分区域缺少作为珠光体转变成核心的碳化物,以至不得不从比较均匀的奥氏体内重新产生核心而出现片状。一般加热温度越高或在偏高温度下保温时间越长,退火组织中也越会形成粗片状珠光体。这类组织硬度不高,粗片状珠光体硬度更低。

如果退火过热的工件流入下工序进行淬火,容易发生过热,从而使工件的变形增大且开裂的倾向也大。

出现这类过热组织后,必须先经正火后得到细珠光体组织,再调整工艺重新退火。此种组织返修时因需要正火和二次退火,故应注意防止严重的氧化脱碳。

采取的措施:根据球化退火炉合理制订球化退火工艺。改善球化退火炉的炉温均匀性。装炉量要合理,防止均匀。严格控制原材料质量,特别是发现带状碳化物超标时,必须做退货处理,不得投入生产使用。

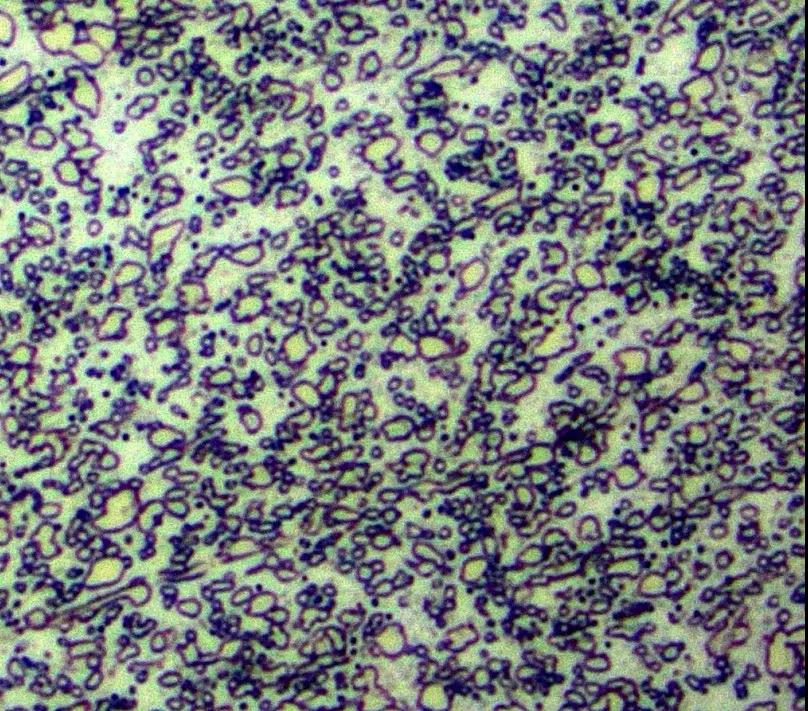

2.点状细片状珠光体(退火欠热金相显微组织)

图4所示球化组织为退火欠热金相显微组织,组织特征为点状加部分细片状珠光体组织。

图4 细片状珠光体(1000×)

产生上述金相显微组织的原因:由于整炉或部分工件退火温度偏低(局部低于765℃)或保温时间太短造成的。炉子大、装炉量多、炉内均温性差,原材料组织不均匀(带状网状碳化物超标),在正常工艺下还有部分工件或工件均部位置加热温度高,保温时间长。

由于欠热,碳化物溶解不充分,保留大量未溶解的细小碳化物,奥氏体成分也不均匀,在随后的冷却时就存在大量的珠光体转变核心,所以形成的粒状珠光体比较细小弥散。同时因为局部区域在加热时未完成珠光体向奥氏体的转变,保留了退火前的细片状珠光体。但有时保留下来的片状珠光体也可能是比较粗的,所以判定欠热组织的特征是细粒(点)状珠光体加细片状珠光体。

由于退火温度偏低,致使大部分片状渗碳体未发生溶解,退火冷却后,除仅得到少量的细粒状珠光体外,大部分片状珠光体被保留下来,从而使其硬度高于正常的退火硬度的合格范围,硬度一般在95~98HRB,比较难以切削。 因为这种组织细而弥散,在返修时可以不经正火,调整工艺后直接进行二次退火即可。原则上不允许第三次返修。

采取的措施:根据球化退火炉合理制订球化退火工艺;控制退火冷却速度不宜太快;改善球化退火炉的炉温均匀性;装炉量要合理,防止均匀;严格控制原材料质量,特别是发现带状碳化物超标时,必须做退货处理,不得投入生产使用。

3.不均匀粗粒状珠光体

图5所示为不均匀粗粒大珠光体组织。产生的原因是由于稍高的加热温度随之非常缓慢的冷却。特别是锻造组织中有较大的残余网状碳化物或较粗的片状珠光体时,将导致退火后珠光体非常明显的不均匀性;冷却后得到大小不均的球状组织。或高于Ac1进行多次往复退火时也容易得到不均匀的粗大粒状珠光体组织。

(a)

(b)

图5 基体球状珠光体(1000×)

在正常加热温度下淬火,将使基体的合金化程度偏低,必须采用更高的加热温度,此时除容易得到过热粗大的淬火组织外,工件的变形和开裂倾向也将随之增大。

这种组织硬度不高,在调整工艺返修退火前必须先经过正火。

4.网状碳化物超标

图6为网状碳化物超标,退火温度过高(高于880℃)加之随后的过慢冷却形成的网状碳化物或锻件组织有严重的网状碳化物,退火未能消除。

图6 网状碳化物超标严重(100×)

要消除网状碳化物必须正火处理之后再返修退火,返修处理过程中要采取防止氧化脱碳措施。

为了避免严重的网状碳化物的产生,必须正确执行锻造工艺,严格检验原材料,正确控制退火工艺。

5.结语

以上对高碳铬轴承钢零件球化退火后产生的显微组织主要缺陷原因进行了深入的分析,并有针对性地提出预防纠正措施,对提高高碳铬轴承钢零件球化退火质量期望能起到抛砖引玉的作用。但是在生产实践中情况又是十分复杂的,还要必须对不同的情况做具体的分析,只有这样才能保证高碳铬轴承钢零件球化退火的质量,为确保后工序淬回火质量提供可靠保证。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注国家材料腐蚀与防护科学数据中心http://www.ecorr.org